一种邻氯苯腈制备过程中的尾气处理方法与流程

- 国知局

- 2024-12-06 12:12:58

本发明涉及药物中间体制备过程中的尾气处理领域,具体而言,涉及一种邻氯苯腈制备过程中的尾气处理方法。

背景技术:

1、邻氯苯腈是一种重要的药物制备中间体,主要用于合成抗疟疾新药硝喹以及其他多种消炎杀菌药物。此外,它还用于制备非肽型抗血管紧张素等药物,这些药物在医疗领域有着广泛的应用。氨氧化法是目前工业上生产邻氯苯腈的主流方法,反应方程式如下所示,应用非常广泛。它采用邻氯甲苯、氨气和空气为反应原料,在过渡金属元素为主要活性成分的催化剂作用下,通过氨氧化反应合成邻氯苯腈。例如公开号为cn113563226a的专利公开一种高收率的邻氯苯腈的生成方法,在含镍粉的催化剂催化条件下,沸腾床反应器内温度高达320℃进行反应以制备邻氯苯腈。该现有技术虽然减少了邻氯苯腈粗品中邻氯甲苯的残留量,但是在反应过程中产生一定程度的副反应,导致邻氯甲苯被部分氧化为邻氯苯甲醛、邻氯苯甲酸以及邻氯苯甲酰胺等,包含上述杂质的邻氯苯腈粗品反应气被捕集进而大部分转化为液相,后续根据不同成分熔沸点不同进行分离。

2、

3、目前常用的捕集方式有塔喷淋吸收和箱(筒)体冷却干式吸收两种方式。为充分对反应气进行降温吸收,一般情况下采用增加用水量的喷淋捕集方式,但该方式用水量大,产生的废水较多。现有技术中公开号为cn110893286a的专利采用了干式捕集方法,但该方法导致出气口尾气温度较高,使得尾气中含有大量杂质邻氯苯甲醛、邻氯苯甲酸以及邻氯苯甲酰胺未被喷淋液吸收,导致尾气处理压力大且不符合环保要求。

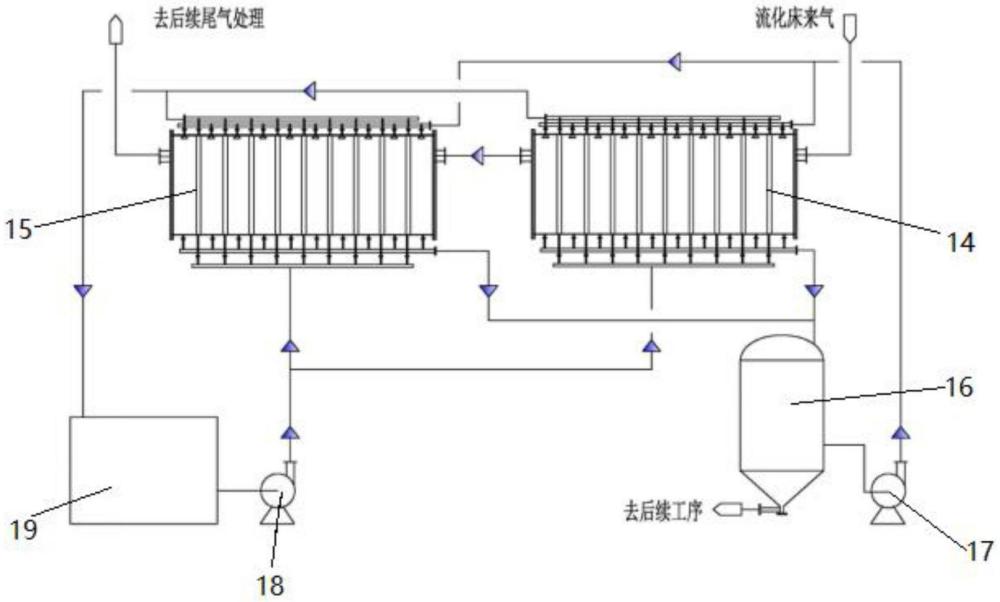

4、因此申请人采用将两个图1所示的混合捕集器联用,结合干式捕集和喷淋湿捕的优点,对反应气进行充分的降温吸收。但是捕集器排出的尾气除了含有氨气、氧气等小分子气体外,还会带出部分邻氯苯甲醛和产品邻氯苯腈小液滴,增加尾气处理压力,因此一般情况下需要对尾气进行回收处理,以回收其中有效成分。但是邻氯苯甲醛和邻氯苯腈熔点接近,很难实现从尾气中将二者分离回收,若直接将二者一起做焚烧或废弃处理,则易造成物料浪费。

技术实现思路

1、有鉴于此,本发明旨在提出一种邻氯苯腈制备过程中的尾气处理方法,以解决现有技术中邻氯苯腈捕集后的尾气处理压力大且浪费物料的问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、一种邻氯苯腈制备过程中的尾气处理方法,包括:

4、(1)反应气的捕集:反应器出来的高温反应气体依次进入两个混合捕集装置,开启混合捕集装置的循环喷淋泵,反应气中的介质,通过捕集器冷凝腔和捕集吸收腔隔板的干式冷凝和喷淋冲洗两种混合捕集方式,捕集吸收至捕集器底部,经捕集器底部出料管道送至下游分离循环槽内进行自然沉降;

5、(2)尾气氧化:经过两级混合捕集后的尾气通过二级捕集器的出口进入氧化反应器进行氧化,其中的氧化剂设置为即时生成的活性氧氧化剂;

6、(3)氧化分离:氧化后的有效成分经过与氧化剂水溶液的充分接触而被氧化为邻氯苯甲酸后呈固体析出;氧化反应器底部的浆料进入邻氯苯甲酸精制工艺,经过重结晶、干燥、收集后得到邻氯苯甲酸产品;氧化反应器排出的尾气进入尾气处理工序。

7、进一步的,两个混合捕集装置联用,通过调节进入冷凝腔的循环水量,控制一级捕集器出气温度80~100℃,二级捕集器出气温度控制在40~50℃。

8、进一步的,捕集时,控制喷淋循环液的温度在47~50℃。

9、进一步的,反应器出来的气体从捕集器一端依次经过各个捕集吸收腔后从另一端出,冷却用的低温水经低温水系统和低温水循环泵泵送至两个捕集装置内,进入捕集装置的冷凝腔,经过冷凝腔后返回至低温水系统进行降温后继续循环使用,分离循环槽内的喷淋循环液经喷淋循环泵泵送至捕集装置内,对捕集吸收腔进行降温吸收,后从捕集装置返回分离循环槽内。

10、进一步的,捕集装置主体为卧式筒体,筒体内部依次相邻分隔成若干个捕集吸收腔和冷凝腔,捕集吸收腔和冷凝腔交错布置。卧式圆筒混合捕集器,其内部隔分为若干个吸收腔和冷却腔,反应器出来的高温气体依次经过各个吸收腔,而且每个吸收腔顶部设计有若干个喷淋嘴,通过辅助装置喷淋循环泵将循环喷淋液体均匀地喷射进吸收腔,从而达到喷淋吸收气体中的邻/邻氯苯腈、邻氯甲苯及氯化铵等介质。同时,冷却用的降温水则通过循环水泵输送至冷却腔,通过对吸收腔和冷却腔间隔板进行降温,从而冷凝出部分气体中的邻/邻氯苯腈、邻氯甲苯、邻氯甲苯及氯化铵等介质,冷凝吸附在隔板上的介质又通过喷淋循环液冲洗至辅助装置分离循环槽中,进行油相和水相分离,油相分离去下一工序;水相则继续循环回捕集器吸收腔内,并定期补加纯水,水相内氯化铵浓度达到一定值时水相进行更换。降温水吸热后则回凉水塔系统冷却,冷却后又送回冷却腔继续循环。

11、进一步的,捕集吸收腔顶部安装有若干个喷淋嘴连接喷淋总管,下部则有物料出口短节连接出料总管,冷凝腔顶部、底部分别有低温水出口短节和进口短节。

12、进一步的,氧化剂的原料包括五乙酰基葡萄糖和过硼酸钠,二者在与尾气接触之前即时混合,即时生成的氧化剂溶解在水溶液中。

13、进一步的,氧化剂水溶液的ph值为3~4。

14、进一步的,所述氧化反应器设置为分区结构,氧化反应器上部用于氧化剂的即时生成,氧化反应器的下部用于氧化剂对尾气进行氧化。

15、进一步的,经过两级混合捕集后,分离循环槽排出的粗品中邻氯苯腈的纯度超过90%。

16、相对于现有技术,本发明所述的邻氯苯腈制备过程中的尾气处理方法具有以下优势:

17、没有采用混合捕集前,干式吸收方式,捕集器内极易沉积氯化铵盐,频繁堵塞捕集吸收腔和出气、下料管道,检修周期特别短,造成系统无法长时间正常运行。采用两个捕集器联用的混合吸收后,达到了以下几个显著的优点:消除了干式吸收中致命缺陷——氯化铵盐沉积。通过喷淋液溶化冷凝出的氯化铵盐,从而确保捕集器的正常运行。同时相比单纯的喷淋吸收,混合吸收不仅设备数量少,而且用水量也相对较少,从而可以有效控制废水量。并且混合捕集器因为不仅有喷淋循环液带走热量,捕集器的冷凝腔也有着很好的降温效果,所以降温快,捕集效果也大大提高。

18、尾气经过活性氧氧化剂氧化处理后,将其中邻氯苯甲醛氧化为邻氯苯甲酸,同时由于氧化反应器内为酸性水溶液环境,使得邻氯苯腈在酸性条件下发生水解也生成邻氯苯甲酸,从而将尾气中的有效成分转化为邻氯苯甲酸,邻氯苯甲酸熔点较高,后续通过简单的固液分离即可实现回收利用获得副产物邻氯苯甲酸,提高物料利用率,同时降低尾气后续处理压力,满足环保要求。

19、本发明采用的活性氧氧化剂对于其他含醛类的有机废水或有机尾气均能起到良好的氧化效果,有效去除尾气或废水中的醛类,例如还可以用于对氯苯甲醛、对氯本腈等药物中间体的废水或废气中醛的处理,其原理同本发明类似。

技术特征:1.一种邻氯苯腈制备过程中的尾气处理方法,其特征在于,包括:

2.根据权利要求1所述的邻氯苯腈制备过程中的尾气处理方法,其特征在于,两个混合捕集装置联用,通过调节进入冷凝腔的循环水量,控制一级捕集器出气温度80~100℃,二级捕集器出气温度控制在40~50℃。

3.根据权利要求1所述的邻氯苯腈制备过程中的尾气处理方法,其特征在于,捕集时,控制喷淋循环液的温度在47~50℃。

4.根据权利要求1所述的邻氯苯腈制备过程中的尾气处理方法,其特征在于,反应器出来的气体从捕集器一端依次经过各个捕集吸收腔后从另一端出,冷却用的低温水经低温水系统和低温水循环泵泵送至两个捕集装置内,进入捕集装置的冷凝腔,经过冷凝腔后返回至低温水系统进行降温后继续循环使用,分离循环槽内的喷淋循环液经喷淋循环泵泵送至捕集装置内,对捕集吸收腔进行降温吸收,后从捕集装置返回分离循环槽内。

5.根据权利要求1所述的邻氯苯腈制备过程中的尾气处理方法,其特征在于,捕集装置主体为卧式筒体,筒体内部依次相邻分隔成若干个捕集吸收腔和冷凝腔,捕集吸收腔和冷凝腔交错布置。

6.根据权利要求4所述的邻氯苯腈制备过程中的尾气处理方法,其特征在于,捕集吸收腔顶部安装有若干个喷淋嘴连接喷淋总管,下部则有物料出口短节连接出料总管,冷凝腔顶部、底部分别有低温水出口短节和进口短节。

7.根据权利要求1所述的邻氯苯腈制备过程中的尾气处理方法,其特征在于,氧化剂的原料包括五乙酰基葡萄糖和过硼酸钠,二者在与尾气接触之前即时混合,即时生成的氧化剂溶解在水溶液中。

8.根据权利要求7所述的邻氯苯腈制备过程中的尾气处理方法,其特征在于,氧化剂水溶液的ph值为3~4。

9.根据权利要求1所述的邻氯苯腈制备过程中的尾气处理方法,其特征在于,所述氧化反应器设置为分区结构,氧化反应器上部用于氧化剂的即时生成,氧化反应器的下部用于氧化剂对尾气进行氧化。

10.根据权利要求1所述的邻氯苯腈制备过程中的尾气处理方法,其特征在于,经过两级混合捕集后,分离循环槽排出的粗品中邻氯苯腈的纯度超过90%。

技术总结本发明提供一种邻氯苯腈制备过程中的尾气处理方法,包括:反应器出来的高温反应气体依次进入两个混合捕集装置,开启混合捕集装置的循环喷淋泵,反应气中的介质,通过捕集器冷凝腔和捕集吸收腔隔板的干式冷凝和喷淋冲洗两种混合捕集方式,捕集吸收至捕集器底部,经捕集器底部出料管道送至下游分离循环槽内进行自然沉降;经过两级混合捕集后的尾气进入氧化反应器进行氧化,其中的氧化剂设置为即时生成的活性氧氧化剂;氧化后的有效成分经过与氧化剂水溶液的充分接触而被氧化为邻氯苯甲酸后呈固体析出;氧化反应器底部的浆料进入邻氯苯甲酸精制工艺,经过重结晶、干燥、收集后得到邻氯苯甲酸产品;氧化反应器排出的尾气进入尾气处理工序。技术研发人员:朱卫昌,程文明,郑小辉,刘云峰受保护的技术使用者:江西世龙实业股份有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340006.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表