一种负倾角聚晶金刚石钻探元件及其一次合成的制备方法与流程

- 国知局

- 2024-12-06 12:14:15

本发明属于金刚石钻探元件制备,特别涉及一种负倾角聚晶金刚石钻探元件及其一次合成的制备方法。

背景技术:

1、随着天然气、石油开采条件变得更加恶劣,尤其是页岩气、页岩油等非常规能源的开采,现行常规的聚晶金刚石复合片(pdc)很难满足实际需求,主要体现在钻进效率低、破岩能力差、耐磨性差、使用寿命短等缺点。目前已经有各种异型的金刚石复合片来克服现行常规聚晶金刚石复合片的不足,其性能较突出并得到广泛的应用。

2、如授权公告号为cn217439960u的中国实用新型专利所公开的聚晶金刚石复合片,其工作面互成一定的角度形成屋脊形状,更容易吃入地层,破岩时能够产生一定的犁削作用,相比传统圆形平面的金刚石复合片破岩效率更高。这种结构设计,能够提高破岩效率,同时使得金刚石复合片的抗冲击性能有所提高。

3、但是这种聚晶金刚石复合片,在使用于复杂地层、硬地层、夹层等钻采环境较为恶劣的难打地层时,仍会表现出耐温能力差、钻进效率低等问题。

技术实现思路

1、本发明提出一种负倾角聚晶金刚石钻探元件及其一次合成的制备方法,旨在改善现有现有聚晶金刚石复合片在使用于复杂地层、硬地层、夹层等钻采环境较为恶劣的难打地层时,存在的耐温能力差和钻进效率低的问题。

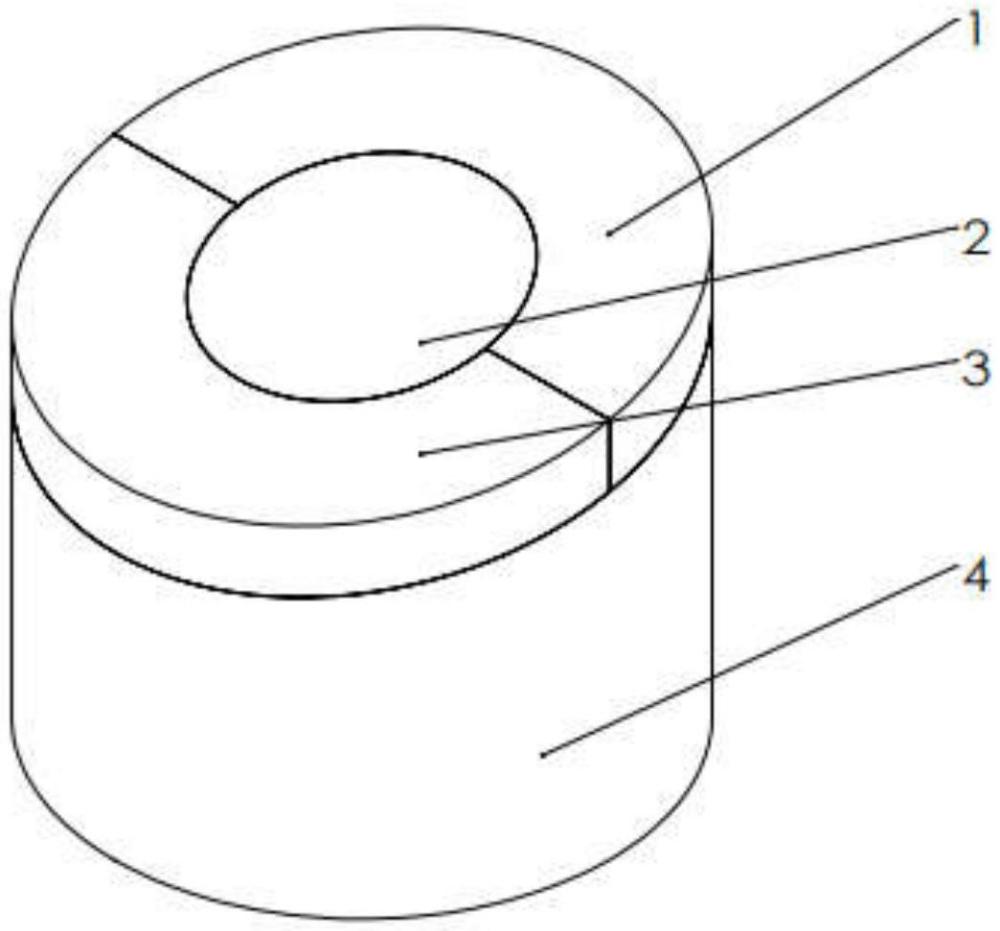

2、为达到上述目的所采取的技术方案是:根据本发明的一个方面,提供一种负倾角聚晶金刚石钻探元件,包括硬质合金基本和聚晶金刚石层,所述聚晶金刚石层设置于硬质合金基本的上端,所述硬质合金基本的上端和聚晶金刚石层均倾斜设置;所述聚晶金刚石层包括上半圆部、中间圆部和下半圆部,所述中间圆部位于上半圆部和下半圆部之间,所述上半圆部聚晶金刚石微粉的粒度占比为:1-5μm占比15%,5-10μm占比20%,40-50μm占比50%,50-70μm占比15%;所述中间圆部聚晶金刚石微粉的粒度占比为:1-5μm占比15%,5-10μm占比20%,25-35μm占比50%,35-50μm占比15%;所述下半圆部聚晶金刚石微粉的粒度占比为:0-1μm占比10%,1-5μm占比20%,5-15μm占比50%,15-30μm占比20%。

3、进一步的,所述聚晶金刚石层的厚度为1.0-4.0mm,所述硬质合金基本的上端和聚晶金刚石层的倾斜角度为5°-60°。

4、进一步的,所述硬质合金基本的上端设置有边缘平台、第一沟槽结构和第二沟槽结构,所述边缘平台包裹在第二沟槽结构外侧,所述第二沟槽结构包裹在第一沟槽结构外侧,所述第二沟槽结构为直沟槽结构,所述第一沟槽结构为环形沟槽结构。

5、进一步的,所述第一沟槽结构包括多个圆环状沟槽,各圆环状沟槽由内向外依次设置,且每个圆环状沟槽的宽度为0.8-3.0mm。

6、进一步的,所述第二沟槽结构包括多个直沟槽,各直沟槽相互平行设置,且各直沟槽的宽度为0.8-3.0mm。

7、进一步的,所述直沟槽和圆环状沟槽内的夹角为10°-80°,所述沟槽底部r角为0.5mm-3.0mm。

8、根据本发明的第二方面,提供一种一次合成负倾角聚晶金刚石钻探元件的制备方法,用于上述负倾角聚晶金刚石钻探元件的制备,包括如下步骤:

9、s1、根据上半圆部、中间圆部和下半圆部的聚晶金刚石微粉的粒度占比配置相应组分的混合聚晶金刚石微粉料,依次为混合粉料a、混合粉料b和混合粉料c;

10、s2、在金属杯中放入硬质合金基体、混合粉料a、混合粉料b和混合粉料c,并盖上金属杯帽;

11、s3、在1400℃-1600℃和5.5-7.0gpa的条件下,保温10-30min,合成负倾角聚晶金刚石钻探元件。

12、进一步的,所述金属杯的材质包括铌、锆、钼、钽中的任意一种或多种。

13、本发明所具有的有益效果为:

14、1、本发明所提供的合成负倾角聚晶金刚石钻探元件的耐热、耐磨及抗冲击等综合性能大幅度提高,大幅度提升了钻进效率和使用寿命,适用于复杂地层、硬地层、夹层等钻采环境较为恶劣的难打地层的钻进,且可减少提钻次数、缩短钻采周期,从而达到低成本高效率开采。

15、2、三种配料及填充位置设计可以有利于增加d-d键的浓度,提高产品性能。

16、3、硬质合金基体上端的槽型设计能够有效提升聚晶金刚石层与硬质合金基体的界面结合强度,提高了负倾角聚晶金刚石钻探元件的耐磨性和抗冲击性,提高了钻进效率。

技术特征:1.一种负倾角聚晶金刚石钻探元件,其特征在于,包括硬质合金基本(4)和聚晶金刚石层,所述聚晶金刚石层设置于硬质合金基本(4)的上端,所述硬质合金基本(4)的上端和聚晶金刚石层均倾斜设置;所述聚晶金刚石层包括上半圆部(1)、中间圆部(2)和下半圆部(3),所述中间圆部(2)位于上半圆部(1)和下半圆部(3)之间,所述上半圆部(1)聚晶金刚石微粉的粒度占比为:1-5μm占比15%,5-10μm占比20%,40-50μm占比50%,50-70μm占比15%;所述中间圆部(2)聚晶金刚石微粉的粒度占比为:1-5μm占比15%,5-10μm占比20%,25-35μm占比50%,35-50μm占比15%;所述下半圆部(3)聚晶金刚石微粉的粒度占比为:0-1μm占比10%,1-5μm占比20%,5-15μm占比50%,15-30μm占比20%。

2.根据权利要求1所述的一种负倾角聚晶金刚石钻探元件,其特征在于,所述聚晶金刚石层的厚度为1.0-4.0mm,所述硬质合金基本(4)的上端和聚晶金刚石层的倾斜角度为5°-60°。

3.根据权利要求1所述的一种负倾角聚晶金刚石钻探元件,其特征在于,所述硬质合金基本(4)的上端设置有边缘平台(7)、第一沟槽结构(5)和第二沟槽结构(6),所述边缘平台(7)包裹在第二沟槽结构(6)外侧,所述第二沟槽结构(6)包裹在第一沟槽结构(5)外侧,所述第二沟槽结构(6)为直沟槽结构,所述第一沟槽结构(5)为环形沟槽结构。

4.根据权利要求3所述的一种负倾角聚晶金刚石钻探元件,其特征在于,所述第一沟槽结构(5)包括多个圆环状沟槽,各圆环状沟槽由内向外依次设置,且每个圆环状沟槽的宽度为0.8-3.0mm。

5.根据权利要求4所述的一种负倾角聚晶金刚石钻探元件,其特征在于,所述第二沟槽结构(6)包括多个直沟槽,各直沟槽相互平行设置,且各直沟槽的宽度为0.8-3.0mm。

6.根据权利要求5所述的一种负倾角聚晶金刚石钻探元件,其特征在于,所述直沟槽和圆环状沟槽内的夹角为10°-80°,所述沟槽底部r角为0.5mm-3.0mm。

7.一种一次合成负倾角聚晶金刚石钻探元件的制备方法,用于权利要求1-6任意一项所述的负倾角聚晶金刚石钻探元件的制备,其特征在于,包括如下步骤:

8.根据权利要求7所述的一种一次合成负倾角聚晶金刚石钻探元件的制备方法,其特征在于,所述金属杯的材质包括铌、锆、钼、钽中的任意一种或多种。

技术总结本发明公开了一种负倾角聚晶金刚石钻探元件及其一次合成的制备方法,负倾角聚晶金刚石钻探元件包括硬质合金基本和聚晶金刚石层,硬质合金基本的上端和聚晶金刚石层均倾斜设置;所述聚晶金刚石层包括上半圆部、中间圆部和下半圆部,上半圆部聚晶金刚石微粉的粒度占比为:1‑5μm占比15%,5‑10μm占比20%,40‑50μm占比50%,50‑70μm占比15%;所述中间圆部聚晶金刚石微粉的粒度占比为:1‑5μm占比15%,5‑10μm占比20%,25‑35μm占比50%,35‑50μm占比15%;所述下半圆部聚晶金刚石微粉的粒度占比为:0‑1μm占比10%,1‑5μm占比20%,5‑15μm占比50%,15‑30μm占比20%;本发明所提供的合成负倾角聚晶金刚石钻探元件适用于难打地层的钻进,且可减少提钻次数、缩短钻采周期,从而达到低成本高效率开采。技术研发人员:梁述举,骈小璇,韩欣,马海涛受保护的技术使用者:郑州新亚复合超硬材料有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340136.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表