一种对石墨舟的舟片进行表面致密度改性的方法与流程

- 国知局

- 2024-12-06 12:23:36

本发明涉及光伏制造设备中核心部件制备技术,具体涉及一种对石墨舟的舟片进行表面致密度改性的方法。

背景技术:

1、石墨舟是一种以石墨为基材的特种舟皿,具有耐高温、化学稳定性好、强度高、导电性能优异等特点,被广泛应用于电子、航空航天、军事等领域。在半导体行业中,石墨舟被用于制造高温炉管、加热器等设备;在太阳能行业中,石墨舟被用于制造太阳能电池板;在化学反应装置中,石墨舟被用于承载反应物;在锂电池行业中,石墨舟被用于制造电极材料等。随着科技的不断发展,石墨舟的需求量也在逐渐增加。

2、目前市场上的光伏电池片生产用石墨舟多种多样,但是由于石墨天然的层状结构,使得其不可避免的会出现表面粉化现象,对晶圆造成污染;同时石墨舟表面强度较低,耐磨损性差。长时间使用后石墨舟的舟片会出现较大的尺寸偏差,从而影响晶圆的固定。在进行镀膜的时候硅片容易产生移动,导致镀膜不均匀,影响了晶圆的质量与生产效率。

3、对于上述问题,传统的改进方法包括表面涂层、纳米颗粒填充与离子束辐照技术。表面涂层技术多为通过物理或化学手段,是在石墨舟的舟片表面附加诸如氧化钛、碳化硅、合金等涂层。但是这些涂层的导电性较差,且耐酸碱与耐高温性能较差。纳米颗粒填充是将纳米颗粒(如氧化物、硅等)填充到石墨微观结构中,使其颗粒之间填充更加紧密,增强其力学性能和化学稳定性。但是纳米颗粒与石墨间的作用力往往不足,导致舟片寿命较短。离子束辐照技术是利用离子束轰击石墨表面,使其表面原子重新排列并形成致密的结构,但该方法成本高,限制了其广泛的应用。

4、因此,亟需开发一种新的石墨舟制备技术以解决上述问题。

技术实现思路

1、本发明要解决的技术问题是,克服现有技术中的不足,提供一种对石墨舟的舟片进行表面致密度改性的方法。

2、为解决技术问题,本发明的解决方案是:

3、提供一种对石墨舟的舟片进行表面致密度改性的方法,包括以下步骤:

4、(1)取多氨基苯杂环化合物、酸液、阴离子表面活性剂和适量溶剂,配制成ph值小于7(呈酸性)的溶液a;所述多氨基苯杂环化合物至少含有2个氨基(nh3-),并且这些氨基(nh3-)直接连接在苯环或杂环上;

5、(2)将石墨舟的舟片表面清洁干净,放入溶液a中静置浸泡1~4小时以进行改性反应;

6、(3)取亚硝基化合物和适量溶剂,配制成溶液b;

7、(4)将溶液b加入浸泡着舟片的溶液a中,搅拌使其混合均匀,然后继续静置浸泡6~12小时以继续进行改性反应;

8、(5)取出舟片,用去离子水冲洗干净,烘干后得到用于组装石墨舟的舟片。

9、作为本发明的优选方案,所述溶液a中,多氨基苯杂环化合物、酸液和阴离子表面活性剂的质量比为10︰12︰0.1~0.3;在将溶液b加入溶液a时控制其添加量,使亚硝基化合物与多氨基苯杂环化合物的质量比为7~20︰10。

10、作为本发明的优选方案,所述多氨基苯杂环化合物是下述的任意一种:对苯二胺、邻苯二胺、间苯二胺、苯二胺衍生物、多氨基苯、多氨基杂环化合物、多氨基联苯化合物、多氨基二苯胺或多氨基偶氮苯。

11、作为本发明的优选方案,所述酸液是醋酸、盐酸、硝酸或草酸,其浓度范围是质量分数1%~100%。

12、作为本发明的优选方案,所述阴离子表面活性剂是十二烷基硫酸钠、十八烷基硫酸钠或十二烷基磺酸钠。

13、作为本发明的优选方案,所述溶液a或溶液b中的溶剂,是去离子水、醋酸、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)或n,n-二甲基乙酰胺(dmac)。

14、作为本发明的优选方案,所述亚硝基化合物是亚硝酸钠、亚硝酸异戊酯或亚硝酸叔丁酯。

15、作为本发明的优选方案,所述步骤(2)和步骤(4)中,静置浸泡的温度为0~100℃。

16、本发明还提出了一种替代方案,是在前述方法的基础上,将步骤(2)和步骤(4)中的浸泡工艺改为喷涂工艺,具体包括以下操作:

17、(a)在步骤(2)中,使用喷雾装置盛装所述溶液a;以压缩气体将溶液a雾化成细小液滴后均匀覆盖在石墨件表面至完全润湿;然后静置1h以进行改性反应;待表面干燥后重复喷涂操作和静置处理,直至溶液a全部耗尽;

18、(b)在步骤(4)中,使用喷雾装置盛装所述溶液b;以压缩气体将溶液b雾化成细小液滴后均匀覆盖在石墨件表面至完全润湿;然后静置1h以进行改性反应;待表面干燥后重复喷涂操作和静置处理,直至溶液b全部耗尽。

19、发明原理描述:

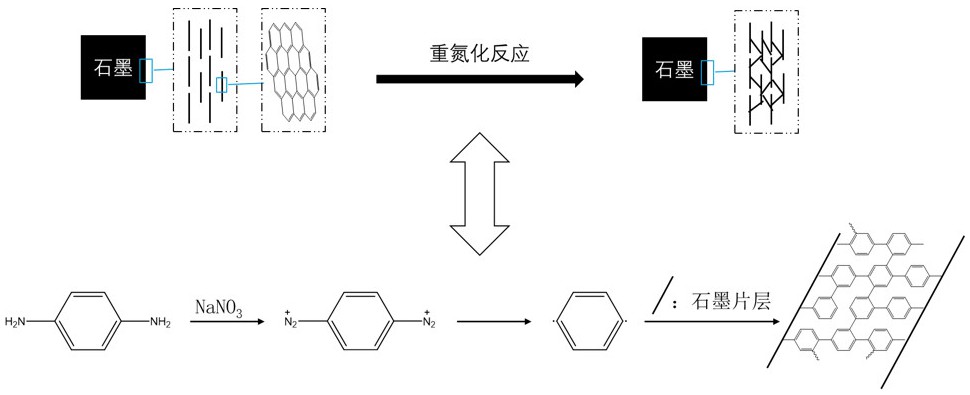

20、本发明以多氨基苯杂环化合物为改性原料,在酸性环境下使用亚硝基化合物使其重氮化,进而利用重氮基与石墨的自由基反应使苯环通过共价键连接到石墨上;同时,在重氮化过程苯二胺分子间发生自反应形成的分枝化树状或链状结构,以其两端连接在石墨的片层之间,进一步增强石墨表面的致密度,降低了表面粉化程度。

21、上述表面致密化过程的示意图及反应方程式见附图1。石墨是由具有二维结构的片成组成,片层间作用力相对较低;这是石墨具有润滑性,表面易粉化的原因。通过重氮化反应,在石墨片层间形成联接,增大片层间作用力,从而增加了表面致密度,降低粉化程度。

22、本发明中,同步添加的阴离子表面活性剂能够促进重氮基与石墨的反应。浸泡反应分为两个阶段进行,其原因如下:在第一阶段中,多氨基苯杂环化合物在酸性条件下更加充分地与石墨接触,浸润石墨表面,增大反应的接触面积;在第二阶段中引入亚硝酸化合物,能够进一步引发多氨基苯杂环化合物重氮化反应及其与石墨的自由基反应。由于重氮化反应的反应速率较快,且重氮化过程多氨基苯杂环化合物分子间会发生自反应;若优先将多氨基苯杂环化合物溶液与亚硝酸化合物溶液混合,会产生大量沉淀,造成原料浪费的同时还会降低与石墨的反应活性。因此需要分为两个步骤进行,且在第二阶段才引入亚硝酸化合物。

23、本发明中,也可以将改性反应时的浸泡工艺改为喷涂工艺。即,分两个操作步骤,分别将两种改性溶液雾化成细小液滴,使其均匀覆盖在石墨件表面至完全润湿,然后通过静置处理进行改性反应。事实上,在浸泡过程中只有接触石墨表面的少量溶液才会参与改性反应;因此,改为在表面喷涂溶液实际上也能起到相同作用。经申请人的反复验证,两种改性工艺的最终效果基本相当。

24、与现有技术相比,本发明的技术效果是:

25、1、本发明利用重氮化反应来改性石墨舟的舟片,使改性后的舟片具有表面致密度高、粉化程度低的特点。

26、2、该工艺原料易得,成本低;水性溶剂体系,排放少;采用浸泡或喷涂工艺,操作简单、工艺流程少。

技术特征:1.一种对石墨舟的舟片进行表面致密度改性的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述溶液a中,多氨基苯杂环化合物、酸液和阴离子表面活性剂的质量比为10︰12︰0.1~0.3;在将溶液b加入溶液a时控制其添加量,使亚硝基化合物与多氨基苯杂环化合物的质量比为7~20︰10。

3.根据权利要求1所述的方法,其特征在于,所述多氨基苯杂环化合物是下述的任意一种:对苯二胺、邻苯二胺、间苯二胺、苯二胺衍生物、多氨基苯、多氨基杂环化合物、多氨基联苯化合物、多氨基二苯胺或多氨基偶氮苯。

4.根据权利要求1所述的方法,其特征在于,所述酸液是醋酸、盐酸、硝酸或草酸,其浓度范围是质量分数1%~100%。

5.根据权利要求1所述的方法,其特征在于,所述阴离子表面活性剂是十二烷基硫酸钠、十八烷基硫酸钠或十二烷基磺酸钠。

6.根据权利要求1所述的方法,其特征在于,所述溶液a或溶液b中的溶剂,是去离子水、醋酸、n-甲基吡咯烷酮、n,n-二甲基甲酰胺或n,n-二甲基乙酰胺。

7.根据权利要求1所述的方法,其特征在于,所述亚硝基化合物是亚硝酸钠、亚硝酸异戊酯或亚硝酸叔丁酯。

8.根据权利要求1所述的方法,其特征在于,所述步骤(2)和步骤(4)中,静置浸泡的温度为0~100℃。

9.一种对石墨舟的舟片进行表面致密度改性的方法,其特征在于,是在权利要求1至8任意一项中所述方法的基础上,将步骤(2)和步骤(4)中的浸泡工艺改为喷涂工艺,具体包括以下操作:

技术总结本发明涉及光伏制造设备部件的制备技术,旨在提供一种对石墨舟的舟片进行表面致密度改性的方法。该方法包括:取多氨基苯杂环化合物、酸液、阴离子表面活性剂和适量溶剂,配制成呈酸性的溶液A;将表面干净的石墨舟的舟片放入溶液A中静置浸泡进行改性反应;然后继续加入由亚硝基化合物和适量溶剂配制成的溶液B,继续静置浸泡以继续进行改性反应;取出舟片,用去离子水冲洗干净,烘干后得到用于组装石墨舟的舟片。本发明利用重氮化反应来改性石墨舟的舟片,使改性后的舟片具有表面致密度高、粉化程度低的特点。该工艺原料易得,成本低;水性溶剂体系,排放少;采用浸泡或喷涂工艺,操作简单、工艺流程少。技术研发人员:周志强,胡海云,鲍宪钧,张学龙,秦续莹受保护的技术使用者:浙江华熔科技有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/341105.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。