一种电源模块全自动插装工艺的制作方法

- 国知局

- 2024-12-06 12:34:15

本发明涉及电源模块自动插装工艺,本发明为一种电源模块全自动插装工艺,可以应用在印制板(又称板卡)的电源模块插装上。

背景技术:

1、随着电子装联技术的快速发展和广泛运用,对电子组件的装联质量和装联效率的要求在逐步提高,逐渐往高效率高质量方向发展,其中通孔电源模块在组合产品中被广范运用,但在电子组装过程中多为手动插装,在插装过程中易导致引脚损伤、插装后模块未贴合印制板等问题,同时伴随着生产效率低,易受影响等问题,导致手工插装存在一致性差、合格率低、效率低等问题,无法满足大批量高效率高质量的生产需求。

2、现有的插装技术多用于非轴向引线或轴向引线小型元件,针对重量较大的电源模块无有效工艺方法进行插装,在自动插装过程易导致插装位置偏移、吸取位置不固定等问题,无法高效率高质量进行自动插装操作。手工插装因效率较低,插装过程汇总易出现引脚损伤或印制板划伤而造成模块或印制板报废,严重影响插装效率和插装质量,插装后易出现模块底部与印制板面贴合不紧密,模块上表面不水平等问题,无法保障插装质量。

技术实现思路

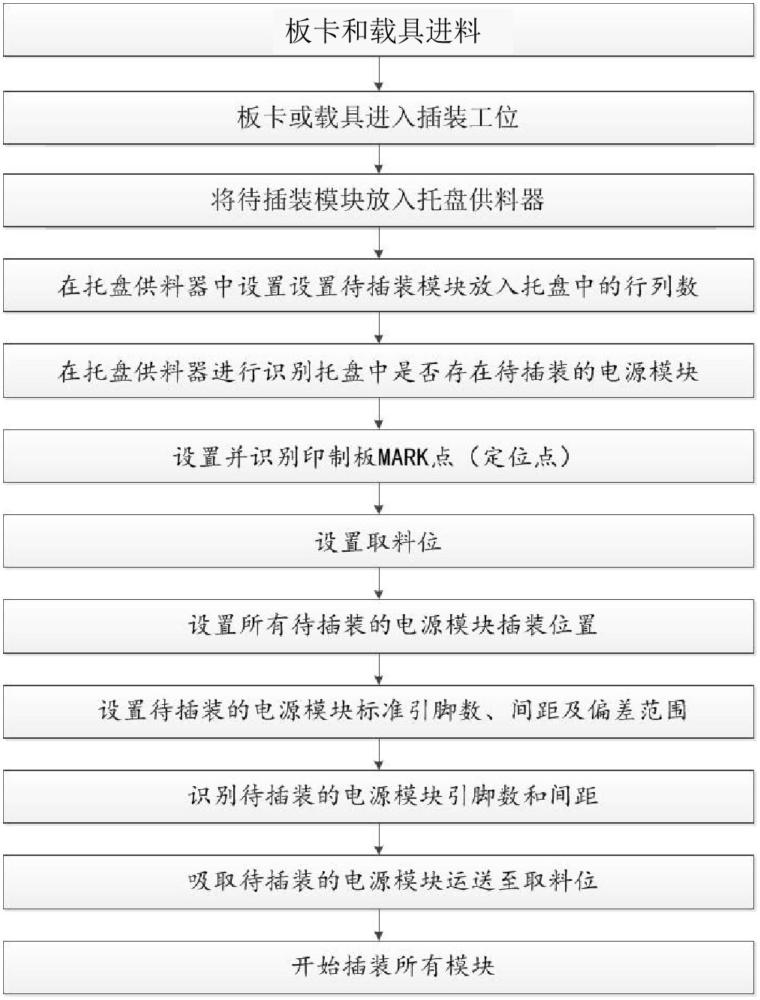

1、本发明主要解决的技术问题是手工插装造成的一致性低、效率低、合格率低的问题。为解决上述技术问题,本发明提供了一种电源模块全自动插装工艺,本发明的技术方案包括如下步骤:

2、步骤一、印制板和载具进料;

3、步骤二、印制板或载具进入插装工位;

4、步骤三、将待插装的电源模块放入托盘供料器;

5、步骤四、在托盘供料器中设置待插装的电源模块放入托盘中的行列数;

6、步骤五、在托盘供料器中进行识别托盘中是否有待插装的电源模块;

7、步骤六、设置并识别印制板定位点;

8、步骤七、设置取料位;

9、步骤八、设置所有待插装的电源模块插装位置;

10、步骤九、设置待插装的电源模块标准引脚数、引脚间距及偏差范围;

11、步骤十、识别待插装的电源模块引脚数和引脚间距;

12、步骤十一、吸取待插装的电源模块运送至取料位;

13、步骤十二、开始插装所有待插装的电源模块。

14、优选的,在步骤三前,还包括剪腿或垫膜的步骤。

15、优选的,在步骤三前,还包括选择合适的托盘工装。

16、优选的,步骤三还包括在将底部无极性标识的待插装的电源模块放入托盘供料器时,保证待插装的电源模块极性方向一致。

17、优选的,步骤三还包括根据待插装的电源模块尺寸调节托盘供料器大小,便于插装不同外形尺寸的电源模块。

18、优选的,步骤八还包括设定插装方向,保证待插装的电源模块极性方向一致。

19、优选的,步骤八还包括设置所述待插装的电源模块引脚从印制板的通孔上方垂直插装。

20、优选的,步骤八还包括确定待插装的电源模块任意对向两个引脚的坐标。

21、优选的,步骤八还包括设置待插装位置、插装力度、插装高度,使得待插装的电源模块能够垂直插入通孔中,同时根据印制板厚度调整插装高度。

22、优选的,步骤十还包括调整托盘供料器中底部相机识别时的曝光参数以及识别位置。

23、优选的,所述步骤十还包括获取电源模块底部视图,在当前所述待插装的电源模块引脚数或引脚间距中存在至少一个不符合步骤九中所设置的任意参数时,对当前所述待插装的电源模块进行剔除。

24、通过上述技术实施,本发明的有益效果为:

25、采用托盘供料器方式,将待插装电源模块吸取至取料位,从取料位吸取模块移动至识别位置,避免因摆放位置偏移导致吸取失败,对待插装模块引脚数和间距进行识别,避免因模块引脚偏移或缺失导致插装失败。

26、此外,采用设置插装压力的方式,可保障模块插装到位,底面与印制板紧密接触,有效保障了电源模块插装一致性和合格率,提高了生产效率。

27、本发明使得电源模块可使用自动化插装设备进行全自动插装作业,使得插装过程高效、一致性好、合格率高。

技术特征:1.一种电源模块全自动插装工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种电源模块全自动插装工艺,其特征在于:在步骤三前,还包括剪腿或垫膜的步骤。

3.根据权利要求1所述的一种电源模块全自动插装工艺,其特征在于:在步骤三前,还包括选择合适的托盘工装。

4.根据权利要求1所述的一种电源模块全自动插装工艺,其特征在于:步骤三还包括在将底部无极性标识的待插装的电源模块放入托盘供料器时,保证待插装的电源模块极性方向一致。

5.根据权利要求1所述的一种电源模块全自动插装工艺,其特征在于:步骤三还包括根据待插装的电源模块尺寸调节托盘供料器大小,便于插装不同外形尺寸的电源模块。

6.根据权利要求1所述的一种电源模块全自动插装工艺,其特征在于:步骤八还包括设定插装方向,保证待插装的电源模块极性方向一致。

7.根据权利要求1所述的一种电源模块全自动插装工艺,其特征在于:步骤八还包括设置所述待插装的电源模块引脚从印制板的通孔上方垂直插装。

8.根据权利要求1所述的一种电源模块全自动插装工艺,其特征在于:步骤八还包括确定待插装的电源模块任意对向两个引脚的坐标。

9.根据权利要求1所述的一种电源模块全自动插装工艺,其特征在于:步骤八还包括设置待插装位置、插装力度、插装高度,使得待插装的电源模块能够垂直插入通孔中,同时根据印制板厚度调整插装高度。

10.根据权利要求1所述的一种电源模块全自动插装工艺,其特征在于:步骤十还包括调整托盘供料器中底部相机识别时的曝光参数以及识别位置。

11.根据权利要求1所述的一种电源模块全自动插装工艺,其特征在于:所述步骤十还包括获取电源模块底部视图,在当前所述待插装的电源模块引脚数或引脚间距中存在至少一个不符合步骤九中所设置的任意参数时,对当前所述待插装的电源模块进行剔除。

技术总结本发明涉及电源模块插装技术领域,提出了一种电源模块全自动插装工艺,包括以下步骤:印制板和载具进料;印制板或载具进入插装工位;将待插装的电源模块放入托盘供料器;在托盘供料器中设置待插装的电源模块放入托盘中的行列数;在托盘供料器中进行识别托盘中是否有待插装的电源模块;设置并识别印制板定位点;设置取料位;设置所有待插装的电源模块插装位置;设置待插装的电源模块标准引脚数、引脚间距及偏差范围;识别待插装的电源模块引脚数和引脚间距;吸取待插装的电源模块运送至取料位;开始插装所有待插装的电源模块。本发明能够大大提高电源模块的插装质量,保证了电源模块插装的一致性,进而提高了整体生产效率,降低人工成本。技术研发人员:张一凡,崔启明,杨小健,黄新超受保护的技术使用者:北京计算机技术及应用研究所技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342131.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表