一种将OLED和光晶体管集成装置和电子束刻蚀方法

- 国知局

- 2024-12-06 12:29:41

本发明涉及有机电子领域,具体涉及了一种将oled和光晶体管集成装置和电子束刻蚀方法。

背景技术:

1、有机发光二极管,organic light-emitting diode,简称oled,oled是一种由多层有机薄膜结构组成、通电发光的电流型器件。它作为第三代显示技术,凭借自发光、高亮度、可视角度大、可柔性化等优点被广泛应用在显示领域。因此,oled需要与其他类型和功能的器件紧密结合集成,以获取性能更优、功能更多、更集成、体积更小的复合器件。

2、光晶体管有双极性晶体管和场效应晶体管两类,是一种有三个电极、电流受外部光照控制的光电器件。它可根据外部光照强度控制电流大小,使其处于不同工作状态。以场效应晶体管为例,在无光照射时,处于截止状态,无电信号输出;当光照射栅极时,在这类器件的有源区内被吸收,产生光生载流子,通过内部电放大机构,使得光信号转化为电信号,产生光电流增益。光晶体管三端工作,容易实现电控或电同步。

3、现有技术中,申请号为“201510889775.3”,名称为“一种液晶显示装置及其阵列基板、阵列基板的制作方法”的中国专利申请,通过将oled集成制作在阵列基板上,但该装置功能较为单一,只具有显示功能,不具有其他诸如感光等传感其他信号的功能。申请号为“202110446853.8”,名称为“一种显示面板、制备显示面板的方法和显示装置”的中国专利申请,该发明将平面型光电探测二极管与oled集成在显示面板中,但该装置并未考虑到更复杂、多一个电极的光晶极管与oled集成时,光晶体管的电极不好设置的问题。期刊advanced optical materials的第7期,第8卷,第2200043页的论文,发表了一种将量子点发光二极管和光晶体管集成,把感光和发光两种功能集成在一起,但该装置是由量子点发光二极管而不是oled构成,且不同功能层的数量较多,结构复杂,因引入量子点,需多次旋涂,导致工艺流程繁琐,良率较低,不利于实现工业生产。

技术实现思路

1、发明目的:本发明提出了一种将oled和光晶体管集成的电子束刻蚀方法,提供了一种将oled和光晶体管集成装置,解决了oled功能单一、光晶体管与oled集成时,光晶体管的电极不好设置以及结构复杂的问题。

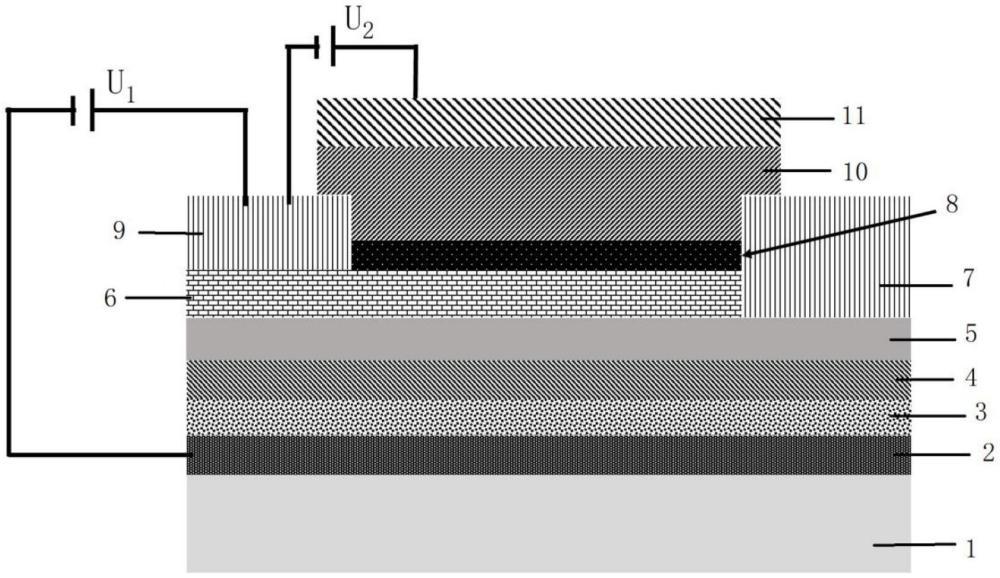

2、技术方案:本发明提出一种将oled和光晶体管集成装置,包括oled和光晶体管,所述oled包括基片、位于所述基片上方的反射阴极、位于所述反射阴极上方的发光层兼电子传输层、位于所述发光层兼电子传输层上方的空穴传输层、位于所述空穴传输层上方的半透明阳极、位于所述半透明阳极上方的电子束光刻胶;所述光晶体管包括位于所述半透明阳极一侧上方的漏极、位于所述电子束光刻胶一侧的源极、位于所述电子束光刻胶上方的导电沟道、位于所述导电沟道上方的栅极绝缘层、位于所述栅极绝缘层上方的栅极;所述导电沟道位于所述源极和漏极之间,所述源极位于远离漏极一侧的电子束光刻胶上。

3、优选地,所述栅极、源极和漏极材料为au,所述栅极绝缘层材料为二氧化硅,所述导电沟道材料为石墨烯。

4、优选地,所述栅极au厚度为30nm~80nm,所述栅极绝缘层二氧化硅厚度为200nm~300nm,所述源极au厚度为30nm~80nm,所述漏极au厚度为150nm~180nm,所述导电沟道的石墨烯为1~5层石墨烯原子,厚度为0.3nm~1.6nm。

5、优选地,所述电子束光刻胶材料为聚甲基丙烯酸甲酯,所述电子束光刻胶厚度为120nm~160nm;所述半透明阳极为ag/moox复合半透明阳极,所述ag/moox厚度为30nm~80nm/5nm~10nm;所述空穴传输层材料为npb,所述npb厚度为30nm~60nm;所述发光层兼电子传输层材料为alq3,所述alq3厚度为30nm~60nm;所述反射阴极为ag/al合金;所述ag、al金属按质量比例75-80%:25-20%混合。

6、一种将oled和光晶体管集成装置的电子束刻蚀方法,包括以下步骤:

7、(1)清洗基片;

8、(2)制作倒置结构的oled;

9、(3)旋涂电子束光刻胶连接层;

10、(4)去除部分电子束光刻胶;

11、(5)制作光晶体管。

12、优选地,所述步骤(1)具体步骤为将基片依次浸泡在丙酮、异丙醇、超纯水中,浸泡在超声波水浴中清洗20min,取出后,用氮气吹干。

13、优选地,所述步骤(2)包括以下步骤:

14、(2.1)将基片放入蒸发镀膜机样品腔室内,待蒸镀膜的一面朝下放置,并将基片固定在样品托盘上;

15、(2.2)在蒸发镀膜机的各蒸镀源上放入反射阴极材料、发光层兼电子传输层材料、空穴传输层材料、半透明阳极材料;

16、(2.3)启动机械泵预抽真空,将样品腔室内真空度控制在10pa以下;

17、(2.4)启动分子泵,将腔室内抽真空到5×10-4pa以下;

18、(2.5)依次加热蒸发源上的材料,按先后顺序沉积反射阴极材料、发光层兼电子传输层材料、空穴传输层材料、半透明阳极材料;

19、(2.6)在蒸镀完半透明阳极材料后,向蒸发镀膜机样品腔室内充入高纯氮气,达到大气压后将制作的样品取出。

20、优选地,所述步骤(3)包括以下步骤:

21、(3.1)将步骤(2)中制备好的样品放置在匀胶机上,待旋涂膜一面朝上放置,并启动机械泵,将样品牢牢吸附固定;

22、(3.2)用胶头滴管滴适量的电子束光刻胶在半透明阳极上,依次以500rmin-1转速旋涂5s、5000rmin-1转速旋涂45s~60s,使电子束光刻胶在半透明阳极上均匀成膜;

23、(3.3)将步骤(3.2)中的样品在加热板上以180℃加热60s,使电子束光刻胶中的苯甲醚充分逸出,电子束光刻胶干燥固化后得到表面平整、与半透明阳极粘合牢固的完整电子束光刻胶连接层。

24、优选地,所述步骤(4)包括以下步骤:

25、(4.1)将步骤(3)制备好的样品放入电子显微镜腔室中,待观测和刻蚀面朝上放置,固定在样品台上,依次采用机械泵、分子泵抽真空、对焦看清样品;

26、(4.2)采用与电子显微镜配套的电子束曝光系统以精确聚焦的15kv~30kv高能电子束在电子束光刻胶连接层上曝光需连接漏极的位置;

27、(4.3)向电子显微镜的腔室内充入高纯氮气,达到大气压后将样品取出;

28、(4.4)将电子束曝光后的样品依次浸入专用显影液45s~60s、异丙醇15s~20s,用压缩空气吹干并在加热台上以100℃加热30s~60s,得到去除部分电子束光刻胶连接层、露出需连接漏极位置的半透明阳极。

29、优选地,所述步骤(5)包括以下步骤:

30、(5.1)旋涂pmgi紫外光刻胶:将步骤(4)制备完成的样品用机械泵吸附在甩胶机上,滴pmgi紫外光刻胶以4500rmin-1的转速旋涂45s,并放在热板上以100℃烘烤60s;

31、(5.2)紫外光刻:通过紫外光刻机对pmgi光刻胶进行曝光,定义光晶体管的源极和漏极位置;

32、(5.3)蒸镀源极和漏极:在蒸发镀膜机内通过特定形状的金属掩模版对步骤(4)制备完成的样品分别沉积源极和漏极;

33、(5.4)剥离pmgi紫外光刻胶:在浸没模式下剥离pmgi紫外光刻胶,将(5.3)制备完成的样品依次浸入显影液pg、ipa、di中,使光刻胶从基片上剥离;

34、(5.5)剥离并转移石墨烯到基片上:采用标准机械剥离法从高度有序的热解石墨中剥离出1~5层石墨烯原子,并将石墨烯原子转移到样品表面;

35、(5.6)刻蚀石墨烯:使用紫外光刻和o2/ar反应离子蚀刻将1~5层石墨烯刻蚀成导电沟道;

36、(5.7)溅射栅极绝缘层:将步骤(5.6)中制备后样品放入磁控溅射仪腔室,采用交流溅射功率200w,时间2000s,通过金属掩模版向导电沟道沉积sio2作为栅极绝缘层;

37、(5.8)采用直流溅射功率100w,时间300s,继续在栅极绝缘层上沉积au作为栅极,得到将oled和光晶体管集成装置。

38、有益效果:(1)使有机电子器件实现多功能的集成化,同时具有发光显示和感光的功能,实现通过外界光的强弱控制oled的发光强弱;

39、(2)解决了光晶体管的三个电极不好设置的问题;

40、(3)简化了oled和光晶体管的结构,简化工艺流程,提高器件良率,相对有利于实现工业生产。

本文地址:https://www.jishuxx.com/zhuanli/20241204/341710.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表