一种机床进给轴装配误差测量试验台及磨损规律试验装置及方法

- 国知局

- 2024-12-06 12:35:43

本发明提供了一种用于探究数控机床直线进给轴装配误差传递和测量的试验装置以及探究磨损规律的试验方法。具体而言,涉及一种针对滚柱直线导轨在服役工况下考虑重力变形的装配误差传递和测量试验台及针对直线导轨与丝杠耦合进给单元长时间运行的磨损规律试验方法,属于机械设计与制造领域。

背景技术:

1、在现代工业领域,直线运动轴的几何精度是精密机床所追求的一个关键指标。直线进给单元主要包括滚动直线导轨和滚珠丝杠副,主要功能是提供准确的运动控制和支撑导向。然而,在安装过程中,装配误差的产生和传递会导致直线轴自身精度的不准确,并对后期加工阶段产生巨大的影响;其次在服役过程中,外在激励负载的变化以及温度场的演变都会导致直线导轨和丝杠内部的滚动体与滚道之间产生磨损,从而进一步导致直线进给单元精度的下降。为了有效地解决直线轴装配误差和磨损引起的精度变化问题,需要对其机理和影响因素进行深入研究。

2、数控机床的直线运动单元作为一种可以作相对往复运动的承载结构,其优势主要体现在定位精度高、摩擦阻力小、装配简单、使用寿命场、加工成本低等方面。目前国内针对直线轴的磨损以及装配误差研究也开发了相关的试验装置,如公开号cn 107860672a所述,现有的试验装置较难模拟数控机床直线轴多变的服役状况,试验过程不稳定;另外上述的试验装置无法对受重力变形影响的直线导轨进行试验研究,缺乏多因素影响精度变化的研究,导致试验结果严谨性低。

3、本发明提出一种用于探究数控机床直线进给轴装配误差传递和测量的实验装置以及探究直线轴磨损规律的试验方法。x轴方向利用螺母制动以及手柄在工作台的三个方向上施加载荷模拟实际工况,通过运动副连接处设置的传感器进行监测,并借助激光干涉仪监测系统测量直线轴的精度,通过振动传感器辅助监测导轨副的运行状态,进而研究直线轴的磨损规律。z轴方向利用双龙门框架,通过千斤顶施加载荷,以实现不同载荷下导轨重力变形后对装配误差传递的影响研究。

技术实现思路

1、本发明提供了一种用于探究数控机床直线进给轴装配误差传递和测量的实验装置以及探究磨损规律的试验方法,以解决直线运动轴在安装过程以及长时间工作后几何精度衰退程度的精确度问题。从而对直线导轨和滚珠丝杠的设计阶段、选装阶段以及后续的维护阶段提供更为有效的计划,以提高设备的寿命和性能。

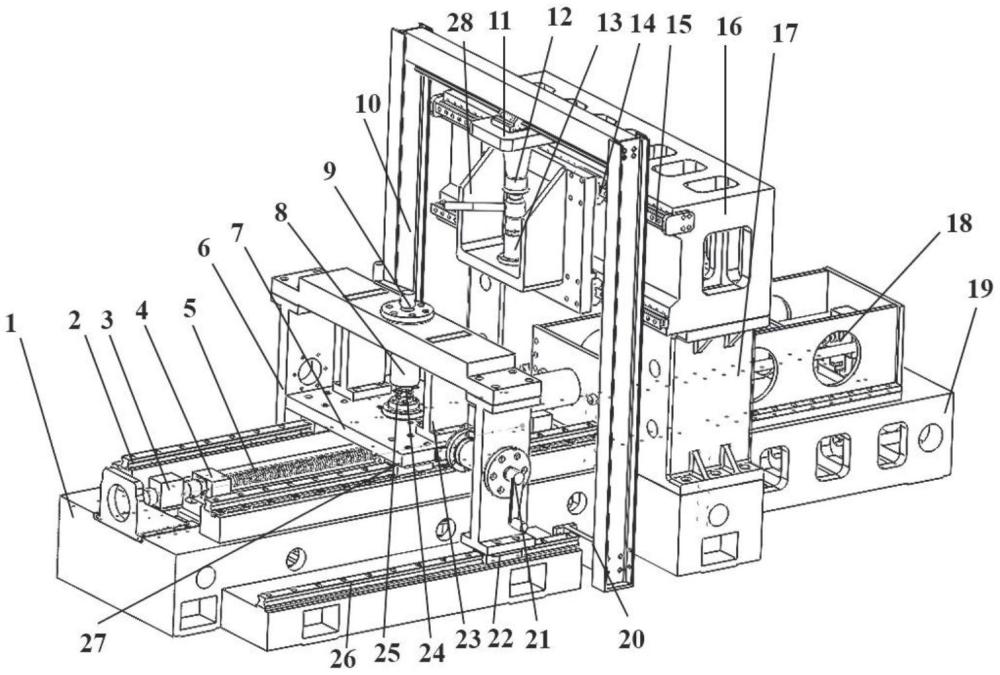

2、为实现上述目的,搭建一种用于数控机床直线进给轴装配误差测量和磨损规律的实验装置,床身1为试验台的主体结构,x轴的滚动导轨副2位于床身1上方,工作台7与滚动导轨副2通过滑块27连接,工作台7与滚珠丝杠5连接,组成x轴直线运动轴的主体部分;轴向支架6上装有z向加载机构:由手柄9、螺母8、拉力弹簧24和拉压力传感器25组成;y向加载机构:由手柄21及上述部件组成;z向加载机构由丝杠18组成,并与支撑框架19连接,支撑框架19与床身1通过螺栓连接,防止安装地面高度不平整导致装配误差的产生。且轴向支架6通过滑块22与滚动导轨26连接,起着导向和支撑的作用,支撑肋板23与工作台7通过螺栓连接。拉压力传感器3和加速度传感器4分别可以测得直线轴长时间反复运动后的受载变化以及运动状况。立柱17和横梁16组成z轴的龙门框架,侧向的滚动导轨15通过滑块14与滑座28连接,龙门架10作为滑座28z向加载机构的支撑,连接着滑块工作台11,工作台11上有加载结构:螺旋千斤顶12以及导向套筒13,套筒内含有拉力弹簧29、拉压力传感器30,以监测施加载荷的大小。

3、本发明采用的技术方案为一种机床进给轴装配误差测量试验台及磨损规律试验方法,包含如下步骤:

4、步骤1:试验台的滚动导轨可以根据不同实验对象进行更换,在更换安装的过程中,基于x轴床身1的导轨基面,架设电子水平仪进行第一次测量,记录床身1本身的精度值;安装好两侧导轨2后,使用电子水平仪进行第二次测量,记录安装导轨2产生的装配误差;随后安装工作台7后,进行第三次测量,记录安装工作台7后传递积累的装配误差。

5、步骤2:基于z轴横梁16重复上述三次测量,并记录安装好滑座后产生的装配误差。耦合多轴装配误差,基于多体动力学理论,总结试验台整体装配误差传递规律。

6、步骤3:x轴试验台进行空载跑合。对滚动导轨2、滚动导轨15和滚动导轨26进行润滑,启动电机,试验台x方向直线轴轴在无载荷条件下运行,同时可以通过控制系统对其进行速度调控。使用红外测温仪每隔十分钟测量温度一次,当x方向直线运动轴达到热平衡后停止。

7、步骤4:电机尾部装有圆光栅,滚动导轨2旁装有直线光栅尺,x轴进行往返运动,分别使x、y、z三个方向分别加载以及共同加载来模拟实际服役工况。

8、步骤5:z轴方向上,导轨15内部装有应变片,实时监测服役过程中导轨15全行程的装配应力的变化;通过使用螺旋千斤顶12对滑座28进行不同载荷的施加,并且通过天车将滑座28滑移至横梁16整个行程的不同位置,来模拟不同重力载荷导致导轨变形对装配误差传递的影响。

9、步骤6:每隔1h记录拉压力传感器3、30和加速度传感器4的监测数值;每隔100h在工作台7以及滑座28的上、侧两面架设激光干涉仪进行测量。得出的直线度通过数值换算得到x轴直线进给单元的磨损量,综合考虑滚动导轨2与滚珠丝杠5的误差,总结直线轴长时间磨损规律。

10、与现有技术相比,本发明具有如下的有益效果:

11、本发明为一种机床进给轴装配误差测量试验台及磨损规律试验方法。本发明装置采用丝杠螺母传动加载,利用拉力弹簧和拉压力传感器实现载荷实时监测,并与伺服电机协调配合,完成加载试验;通过xyz三方向加载,实现数控机床工作状况的真实模拟;能够将滚柱丝杠和滚动导轨的误差综合分析,并考虑温度的影响,总结长时间磨损规律;采用双龙门框架形式,使得多轴之间影响降低,稳定性增强,试验一致性提高;考虑导轨重力变形的因素,进一步对装配误差机理进行探究,保持试验结果严谨性。

技术特征:1.一种机床进给轴装配误差测量试验台及磨损规律试验装置,其特征在于,床身为试验台的主体结构,x轴的滚动导轨副位于床身上方,工作台与滚动导轨副通过滑块连接,工作台与滚珠丝杠连接,组成x轴直线运动轴的主体部分;轴向支架上装有z向加载机构:由手柄、螺母、拉力弹簧和拉压力传感器组成;y向加载机构:由手柄及上述部件组成;z向加载机构由丝杠组成,并与支撑框架连接,支撑框架与床身通过螺栓连接,防止安装地面高度不平整导致装配误差的产生;且轴向支架通过滑块与滚动导轨连接,起着导向和支撑的作用,支撑肋板与工作台通过螺栓连接;拉压力传感器和加速度传感器分别测得直线轴长时间反复运动后的受载变化以及运动状况;立柱和横梁组成z轴的龙门框架,侧向的滚动导轨通过滑块与滑座连接,龙门架作为滑座z向加载机构的支撑,连接着滑块工作台,工作台上有加载结构:螺旋千斤顶以及导向套筒,套筒内含有拉力弹簧、拉压力传感器,以监测施加载荷的大小。

2.根据权利要求1所述的一种机床进给轴装配误差测量试验台及磨损规律试验装置,其特征在于,该装置的试验方法具体包含如下步骤:

技术总结本发明公开了一种机床进给轴装配误差测量试验台及磨损规律试验装置及方法,该装置包括X轴直线运动轴、Z向加载机构、Y向加载机构,用丝杠螺母传动加载,利用拉力弹簧和拉压力传感器实现载荷实时监测,并与伺服电机协调配合,完成加载试验;通过XYZ三方向加载,实现数控机床工作状况的真实模拟;将滚柱丝杠和滚动导轨的误差综合分析,并考虑温度的影响,总结长时间磨损规律。本发明X轴方向利用螺母制动以及手柄在工作台的三个方向上施加载荷模拟实际工况,通过运动副连接处设置的传感器进行监测,并借助激光干涉仪监测系统测量直线轴的精度。Z轴方向利用双龙门框架,通过千斤顶施加载荷,以实现不同载荷下导轨重力变形后对装配误差传递影响。技术研发人员:程强,张鸿驿,陈文涛,赵永胜,刘贤,刘志峰受保护的技术使用者:北京工业大学技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342219.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

根土拉拔试验盒及方法

下一篇

返回列表