一种除烟除臭双滚筒烘干系统及方法与流程

- 国知局

- 2024-12-06 13:07:37

- 92

本发明涉及沥青混合料的烘干滚筒领域,特别涉及一种除烟除臭双滚筒烘干系统及方法。

背景技术:

1、现有沥青混合料厂拌热再生组合设备随着再生料的添加比例越来越高,再生沥青烟气的处理也越来越紧迫;其中,沥青混合料厂拌热再生组合设备的再生烘干滚筒在工作过程中会产生再生尾气,再生尾气中包含有再生沥青烟气。

2、针对再生沥青烟气中有害气体和臭味的处理,其中一种方式是将再生沥青烟气通过专门的焚烧炉进行焚烧,但因焚烧后的尾气温度较高,造成了能源损耗。为了减少能源损耗,目前通常采用另一种处理方式,即将再生沥青烟气通入到原生烘干滚筒内进行二次燃烧,但这种处理方式仍存在有如下缺陷:

3、1、因再生产生的再生沥青烟气较多,使原生烘干滚筒产生的尾气温度偏高,导致进入到布袋除尘器内的尾气温度偏高;

4、2、原生烘干滚筒内气体流速加快,会将砂石料中的粗颗粒吹入到布袋除尘器内,容易将布袋除尘器的布袋打破而降低布袋除尘器的使用寿命;

5、3、再生沥青烟气的量比较大,无法保证在原生烘干滚筒内被一次性完全燃烧掉,布袋除尘器仍会存在有沥青烟的情况。

技术实现思路

1、鉴于上述存在的问题,本发明的目的在于提供一种除烟除臭双滚筒烘干系统及方法,能很好地实现对再生尾气进行除烟除臭,确保排放的尾气符合环保要求,且能提升布袋除尘器的使用寿命。

2、本发明是这样实现的:

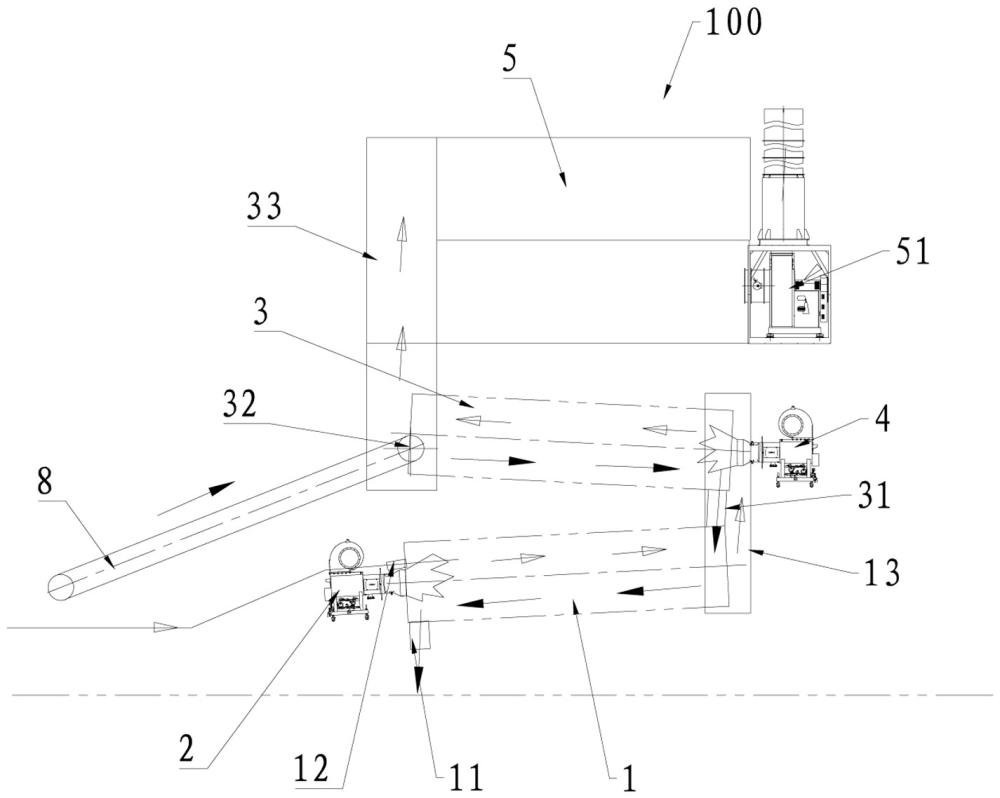

3、第一方面,一种除烟除臭双滚筒烘干系统,包括:

4、原生烘干滚筒,所述原生烘干滚筒的出料端设有出料口和再生沥青烟气输入口;

5、第一燃烧器,所述第一燃烧器设置在原生烘干滚筒的出料端;

6、二次燃烧沉降滚筒,所述二次燃烧沉降滚筒的出料端通过一溜道与原生烘干滚筒的进料端相连接,所述原生烘干滚筒的进料端通过一第一烟道与二次燃烧沉降滚筒的出料端相连接;所述二次燃烧沉降滚筒的进料端设有砂石料进料口;

7、第二燃烧器,所述第二燃烧器设置在二次燃烧沉降滚筒的出料端;

8、布袋除尘器,所述二次燃烧沉降滚筒的进料端通过一第二烟道与布袋除尘器相连接。

9、进一步的,所述二次燃烧沉降滚筒包括形成进料端的前筒段、形成出料端的后筒段以及位于所述前筒段与后筒段之间的中筒段,且所述前筒段和后筒段均为光筒段,所述中筒段的内壁间距设置有若干组提料叶片组。

10、进一步的,所述中筒段的中部间距设置有若干块挡板,所述挡板与提料叶片组相互错开设置,且所述挡板为圆环形挡板,所述挡板的外侧壁通过若干块连接板与中筒段的内壁相连接。

11、进一步的,每组所述提料叶片组均包括围绕圆周方向等间距分布有若干个提料叶片。

12、进一步的,所述二次燃烧沉降滚筒的进料端处在高于二次燃烧沉降滚筒的出料端的位置。

13、进一步的,所述原生烘干滚筒的进料端处在高于原生烘干滚筒的出料端的位置。

14、进一步的,所述布袋除尘器的输出端配设有风机。

15、进一步的,还包括进料皮带输送机,所述进料皮带输送机的输出端伸入至砂石料进料口内。

16、进一步的,还包括测温仪;所述测温仪设置在二次燃烧沉降滚筒的进料端,且根据所述测温仪检测到的温度控制二次燃烧沉降滚筒的转速。

17、第二方面,一种除烟除臭双滚筒烘干方法,所述方法使用上述的除烟除臭双滚筒烘干系统,所述方法包括如下步骤:

18、控制二次燃烧沉降滚筒和原生烘干滚筒进行旋转,并根据二次燃烧沉降滚筒进料端的温度控制二次燃烧沉降滚筒的转速;将再生烘干滚筒产生的含有再生沥青烟气的再生尾气输送到原生烘干滚筒的出料端,并在原生烘干滚筒的出料端利用第一燃烧器对含有再生沥青烟气的再生尾气进行一次燃烧,同时将砂石料从二次燃烧沉降滚筒的进料端送入到二次燃烧沉降滚筒内;

19、经过一次燃烧后的高温尾气在经过原生烘干滚筒后,将高温尾气从原生烘干滚筒的进料端输送到二次燃烧沉降滚筒的出料端,并在二次燃烧沉降滚筒的出料端利用第二燃烧器对高温尾气进行二次燃烧,二次燃烧后的高温尾气在经过二次燃烧沉降滚筒后从二次燃烧沉降滚筒的进料端输送给布袋除尘器,与此同时,砂石料经过二次燃烧沉降滚筒并与二次燃烧后的高温尾气进行一次热交换,将一次热交换后的砂石料从二次燃烧沉降滚筒的出料端输送到原生烘干滚筒的进料端,砂石料继续经过原生烘干滚筒并与一次燃烧后的高温尾气进行二次热交换,二次热交换后的砂石料从原生烘干滚筒的出料端输出。

20、通过采用本发明的技术方案,至少具有如下有益效果:

21、1、将再生尾气输入原生烘干滚筒时,可利用第一燃烧器对再生尾气进行一次燃烧,一次燃烧后产生的高温尾气在进入二次燃烧沉降滚筒时,可利用第二燃烧器对一次燃烧后产生的高温尾气进行二次燃烧,通过两次燃烧,能使再生尾气中的再生沥青烟气被充分燃烧,从而确保不会有再生沥青烟气对布袋除尘器造成影响,有助于提升布袋除尘器的使用寿命;同时将砂石料从二次燃烧沉降滚筒的进料端输入,砂石料与一次、二次燃烧后产生的高温尾气的输送方向相反,在输送过程中砂石料能与高温尾气进行热交换,一方面可避免进入到布袋除尘器的尾气温度过高,从而能防止高温对布袋除尘器造成损坏,另一方面实现了对高温尾气的热能进行利用,具有节能效果;另外,高温尾气中的粗颗粒在通过二次燃烧沉降滚筒的过程中速度会下降并进行沉降,从而能防止粗颗粒进入到布袋除尘器而影响到布袋除尘器的使用寿命;因此,通过本发明的技术方案,能很好地实现对再生尾气进行除烟除臭,确保排放的尾气能符合环保要求。

22、2、通过设计二次燃烧沉降滚筒包括前筒段、后筒段以及中筒段,并在中筒段的内壁设置提料叶片组,使得在具体工作时,可利用提料叶片组将进入到二次燃烧沉降滚筒内的砂石料往上提升形成料帘,从而使砂石料能更好地与二次燃烧后的高温尾气进行热交换,进而更好地降低排出的尾气温度;同时前筒段和后筒段均为光筒段,能够更加方便砂石料的进料和出料。

23、3、通过在中筒段的中部间距设置多块圆环形的挡板,并将挡板通过连接板与中筒段的内壁连接,且使挡板与提料叶片组相互错开,一方面能利用挡板和连接板将热气流导到二次燃烧沉降滚筒的筒壁,从而可以有效提升砂石料的换热效率;另一方面挡板和连接板也能降低二次燃烧沉降滚筒内热气流和粉尘的速度,从而能进一步有效避免粉尘中粗颗粒进入到布袋除尘器,避免对布袋除尘器造成损坏。

24、4、通过采用在二次燃烧沉降滚筒的进料端设置测温仪对输出的尾气温度进行检测,并根据测温仪检测到的温度对二次燃烧沉降滚筒的转速进行控制,能够很好地实现对进入到布袋除尘器内的尾气温度进行调节,使进入到布袋除尘器内的尾气温度可靠地维持在合适的温度值,从而有效避免因尾气温度过高。

技术特征:1.一种除烟除臭双滚筒烘干系统,其特征在于,包括:

2.如权利要求1所述的一种除烟除臭双滚筒烘干系统,其特征在于:所述二次燃烧沉降滚筒包括形成进料端的前筒段、形成出料端的后筒段以及位于所述前筒段与后筒段之间的中筒段,且所述前筒段和后筒段均为光筒段,所述中筒段的内壁间距设置有若干组提料叶片组。

3.如权利要求2所述的一种除烟除臭双滚筒烘干系统,其特征在于:所述中筒段的中部间距设置有若干块挡板,所述挡板与提料叶片组相互错开设置,且所述挡板为圆环形挡板,所述挡板的外侧壁通过若干块连接板与中筒段的内壁相连接。

4.如权利要求2所述的一种除烟除臭双滚筒烘干系统,其特征在于:每组所述提料叶片组均包括围绕圆周方向等间距分布有若干个提料叶片。

5.如权利要求1所述的一种除烟除臭双滚筒烘干系统,其特征在于:所述二次燃烧沉降滚筒的进料端处在高于二次燃烧沉降滚筒的出料端的位置。

6.如权利要求1所述的一种除烟除臭双滚筒烘干系统,其特征在于:所述原生烘干滚筒的进料端处在高于原生烘干滚筒的出料端的位置。

7.如权利要求1所述的一种除烟除臭双滚筒烘干系统,其特征在于:所述布袋除尘器的输出端配设有风机。

8.如权利要求1所述的一种除烟除臭双滚筒烘干系统,其特征在于:还包括进料皮带输送机,所述进料皮带输送机的输出端伸入至砂石料进料口内。

9.如权利要求1-8任意一项所述的一种除烟除臭双滚筒烘干系统,其特征在于:还包括测温仪;所述测温仪设置在二次燃烧沉降滚筒的进料端,且根据所述测温仪检测到的温度控制二次燃烧沉降滚筒的转速。

10.一种除烟除臭双滚筒烘干方法,其特征在于:所述方法使用如权利要求1-9任意一项所述的除烟除臭双滚筒烘干系统,所述方法包括如下步骤:

技术总结本发明涉及烘干滚筒领域,提供了一种除烟除臭双滚筒烘干系统及方法,包括原生烘干滚筒,原生烘干滚筒的出料端设有出料口和再生沥青烟气输入口;第一燃烧器,第一燃烧器设在原生烘干滚筒的出料端;二次燃烧沉降滚筒,二次燃烧沉降滚筒的出料端通过溜道与原生烘干滚筒的进料端连接,原生烘干滚筒的进料端通过第一烟道与二次燃烧沉降滚筒的出料端相连接;二次燃烧沉降滚筒的进料端设有砂石料进料口;第二燃烧器,第二燃烧器设置在二次燃烧沉降滚筒的出料端;布袋除尘器,二次燃烧沉降滚筒的进料端通过第二烟道与布袋除尘器相连接。本发明的优点:能很好地实现对再生尾气进行除烟除臭,确保排放的尾气符合环保要求,且能提升布袋除尘器的使用寿命。技术研发人员:王俊峰,揭文忠,黄日成,陈玲受保护的技术使用者:福建省铁拓机械股份有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/343245.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种钛管换热器的制作方法

下一篇

返回列表