一种具有形状记忆功能的弹性硅树脂材料及其套管的制备方法与流程

- 国知局

- 2024-12-26 16:08:22

本发明涉及硅橡胶材料,具体涉及一种具有形状记忆功能的弹性硅树脂材料及其套管的制备方法。

背景技术:

1、硅树脂是具有高度交联结构的热固性聚有机硅氧烷,因其特殊的结构,与其它有机树脂相比:具有优异的耐热性、耐寒性、耐候性、电绝缘性、疏水性及防粘脱模性等;因此,被广泛用作耐高低温绝缘漆、耐热涂料、耐候涂料、耐烧蚀涂料及耐高低温、电绝缘的模塑料等,固体苯基硅树脂在热塑性树脂改性方面的研究,集中于提高热塑性树脂的耐高温性能、改善机械性能以及提升材料的耐化学性和电绝缘性等。单纯的树脂极少有应用于要求耐弯折疲劳的应用场景。而固体苯基硅树脂应用于热缩形状记忆材料方面的研究少有报道。

2、中国专利cn 101157802 b公开了一种具有记忆功能的硅橡胶材料及其制备方法,在混炼硅橡胶中混入杜仲胶或氟橡胶以及pe、pp或eva等热塑性树脂,通过模压或挤出成型,在50-250℃下压缩,拉伸,吹胀,冷却定型制得热收缩硅橡胶带、热缩管或硅胶异形件产品。该产品的撕裂强度在14-20n/mm,硬度在65-75a范围内。该产品的撕裂强度不甚理想。

3、中国专利cn 101993589 b公开了一种硅橡胶热缩管及其制备方法。采用硅橡胶,包括二甲基硅橡胶(mq)、甲基乙烯硅橡胶(vmq),甲基苯基乙烯基硅橡胶(pvmq)加入包括(苯基硅树脂,亚苯基硅树脂,甲基硅树脂,乙烯基硅树脂、丙烯酸树脂,乙烯醋酸乙烯共聚物(eva)、乙烯丙烯酸乙酯共聚物(eea)、低密度聚乙烯(ldpe)、线性低密度聚乙烯(lldpe))中的一种或多种的热塑性树脂,制备了硅胶热缩管。该发明提供的硅橡胶热缩管有很好的稳定性和高耐热性、耐寒特性,但是其撕裂强度、耐弯折疲劳性等特性不充分。

4、然而已有研究表明:硅橡胶/eva复合材料中,随着eva填充量的增加,符复合材料的力学性能增加,但其热稳定性有所降低(eva对硅橡胶混炼胶的共混改性研究[j]材料导报,2010.5(24):415-424.);也有研究发现随着eva的加入量增加,硅橡胶的老化后力学性能保持率明显降低,且eva的加入会大大降低了硅橡胶共混物的使用温度(硅橡胶/eva共混物热氧老化性能的研究:ⅱ防老剂的作用[j].弹性体,1993,3(2):6.)。

5、目前,硅橡胶热缩套管因具有耐温、绝缘等优异特性,已被广泛应用于电力、电机、汽车、电子、航空等工业领域。然而,现有硅橡胶热缩套管的性能,特别是耐高温长期使用性能,耐弯折疲劳性能、阻燃性能等仍不够理想,还无法满足新能源汽车等复杂电气系统的苛刻要求。为了获得形状记忆功能而加入的聚烯烃类热塑性树脂,实际上会降低硅橡胶共混物的使用温度和耐老化温度(即缩短材料的使用寿命),或者为了获得更好的阻燃性能,通常采用加入大量的添加型无机填料如白炭黑、阻燃剂如三氧化二锑协效卤素阻燃剂、氢氧化镁、氢氧化铝等以提升硅橡胶混合物的阻燃性能。然而,过多的无机阻燃剂会导致硅橡胶热缩套管的绝缘耐压性能,抗撕裂性能、柔韧性、耐弯折疲劳性能下降等,以及扩张、收缩等关键性能发生显著下降甚至丧失。

6、基于此,本发明提供了一种具有形状记忆功能的弹性硅树脂材料及其制备方法,通过对其组分进行筛选优化,最终制得的产品不仅具有高抗撕裂强度和良好的阻燃性,而且耐弯折疲劳,弥补了现有技术中的不足。

技术实现思路

1、本发明针对上述问题,提供了一种具有形状记忆功能的弹性硅树脂材料,其主要材料包括一种含有苯基官能团的固体硅树脂聚合物,加成硫化型硅橡胶,复合阻燃剂,双组分铂金催化剂,苯基聚酯硅蜡组成。不仅具有良好的阻燃性,而且耐弯折疲劳,可应用于对弯折疲劳和耐高低温绝缘防护方面的电驱动汽车、电子工业等场景。

2、为实现上述目的,本发明采用的技术方案如下:

3、一方面,本发明提供了一种具有形状记忆功能的弹性硅树脂材料,包含以下组分:含有苯基官能团的固体硅树脂聚合物,硅橡胶,复合阻燃剂,催化剂和苯基聚酯硅蜡。

4、优选地,所述的弹性硅树脂材料,按重量份数计,包含以下组分:含有苯基官能团的固体硅树脂聚合物95-110份,硅橡胶75-125份,复合阻燃剂9-35份,催化剂0.4-1份,苯基聚酯硅蜡0.3-2.5份组成。

5、进一步优选地,所述的弹性硅树脂材料,按重量份数计,包含以下组分:含有苯基官能团的固体硅树脂聚合物98-100份,硅橡胶78-120份,复合阻燃剂10-32份,催化剂0.5-0.8份,苯基聚酯硅蜡0.5-2份组成。

6、优选地,所述的含有苯基官能团的固体硅树脂聚合物的熔点温度为70-90℃;进一步优选地,所述的含有苯基官能团的固体硅树脂聚合物的熔点温度为75-85℃。

7、优选地,所述的硅橡胶为加成硫化型硅橡胶;

8、优选地,所述的加成硫化型硅橡胶添加a/b(0.4-0.5/0.6-0.7),195-205℃下加成硫化1.5-3h;进一步优选地,所述的加成硫化型硅橡胶添加a/b(0.5/0.7),200℃下加成硫化2h;

9、优选地,所述的加成硫化型硅橡胶的硬度为40a-50a,二段硫化后的拉伸强度≥9mpa,断裂伸长率≥800%,撕裂强度≥30n/mm。

10、优选地,所述的复合阻燃剂为铂金阻燃剂与氢氧化铝的组合。优选地,所述的铂金阻燃剂和氢氧化铝燃剂的质量比为1:90-110,进一步优选地,所述的铂金阻燃剂和氢氧化铝燃剂的质量比为1:100。

11、优选地,所述的铂金阻燃剂为1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物。

12、优选地,所述的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物的pt含量为4500-5200ppm;进一步优选地,所述的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物的pt含量为5000ppm。

13、优选地,所述的催化剂为双组分铂金催化剂。

14、优选地,所述苯基聚酯硅蜡的熔融温度为50-70℃;进一步优选地,所述苯基聚酯硅蜡的熔融温度为55-65℃。

15、优选地,所述的弹性硅树脂材料,按重量份数计,包含以下组分:含有苯基官能团的固体硅树脂聚合物100份,加成硫化型硅橡胶80-120份,铂金阻燃剂0.1-0.3份,氢氧化铝10-30份,双组分铂金催化剂0.5-0.8份,苯基聚酯硅蜡0.5-2份。

16、本发明的技术方案选用含有苯基官能团,且为固体的硅树脂为主要基材,可赋予材料优良的氧化稳定性,热稳定性和耐候性,电绝缘性等功能。另外只选用固体苯基硅树脂的机理在于,其以-si-o-si-为主链,硅原子上联接有有机基的交联型的半无机高聚物。这种结构决定了苯基硅树脂具有独特的性质,既具有碳骨架塑料的特点,又具有硅材料的特点。苯基硅树脂的分子链上存在一些自由位置及碳-硅键,使其具有热塑性,也是本技术的主要运用机理。当苯基硅树脂加热到一定温度时,分子链在碳-硅键的作用下断裂,形成自由基并引发交联反应,形成三维网络结构的硅氧化合物,从而达到加固的作用。这种有机基和无机高聚物,在熔点以下(常温)呈现玻璃态的固体特性,在熔点以上则呈现软化熔融的熔体特性,此特性用在形状记忆功能的上呈现两种不同形态:即常温下,固体苯基硅树脂为固态,冻结了弹性硅树脂材料的分子链运动,起到“冻链”作用,而当材料被加热至固体苯基硅树脂的软化点以上时,材料的分子链得以松弛,起到“解冻”的作用。

17、是以在固体苯基硅树脂中加入加成硫化型硅橡胶,其目的是利用加成型硅橡胶,可在-65~200℃温度范围内长期保持弹性。且具有优良的电气性能和化学稳定性、耐水、耐臭氧、耐辐照、耐气候老化、憎水防潮、防震、良好的低压缩变形、低燃烧性;具有生理惰性、无毒、无味、以及硫化速度可以用温度来很顺利控制等优点。为使其具有弹性功能,以及良好的机械性能,耐弯折疲劳性能,高抗撕裂性能等,本技术方案所使用的加成型硫化硅橡胶,其重要的特点在于,40a-50a,二段硫化后的拉伸强度在9mpa以上,断裂伸长率在800%以上,撕裂强度大于30n/mm。使其赋予材料良好的机械性能,柔软性能等。

18、为满足材料的阻燃性能,加入复合阻燃剂中,以微量的铂金阻燃剂,协同少量的氢氧化物阻燃剂,即可赋予材料良好的阻燃性能,使其最大幅度的保持了材料的绝缘性能,硬度低,耐弯折疲劳,耐高温和耐低温等特点。铂金阻燃剂为1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,是一种高活性、高催化效率铂金催化剂,可高效催化si-vi和si-h进行加成反应,且不会有副反应。单纯的铂金阻燃剂,即使添加量很高,实际上也无法实现阻燃硅橡胶的功能,因此需协同氢氧化物阻燃剂并用。

19、为满足材料的形状记忆功能,需加入双组分的铂金催化剂,使加成型硫化硅橡胶在室温/高温下硅胶分子链产生热交联。应该注意到本技术方案所使用的加成型硫化硅橡胶,其重要的特点在于,40a-50a,二段硫化后的拉伸强度在9mpa以上,断裂伸长率在800%以上,撕裂强度大于30n/mm。使其赋予材料良好的机械性能,柔软性能等,也就是说其机械性能是通过硫化交联而得到。同时应该注意到,本技术方案之所以使用固体苯基硅树脂,其重要特点在于,纯的交联硅橡胶并不具备热缩功能,而加入熔点温度为70-90℃固体苯基硅树脂;则是运用了固体苯基硅树脂在加工过后,熔点以下(常温)呈现玻璃态的固体特性,在熔点以上则呈现软化特性,此特性用在形状记忆功能的上呈现两种不同形态:即常温下,固体苯基硅树脂为固态,冻结了硫化交联硅橡胶形成的网状结构,限制硅树脂材料的分子链运动,起到“冻链”作用,而当材料被加热至固体苯基硅树脂的软化点以上时,硫化交联硅橡胶形成的网状结构得以松弛,起到“解冻”的作用,从而实现加热收缩功能。此过程中固体苯基硅树脂起到的主要作用是支撑硫化交联后硅橡胶的扩张冷却定型功能,而并不参与硅橡胶的硫化交联。

20、为满足材料的加工性能,加入苯基聚酯硅蜡,其目的和作用在于,苯基聚酯硅蜡所含有的官能团和固体苯基硅树脂含有的官能团一致,起到很好的相容性的同时,提升了材料的加工性能,使其便于各组分物料的充分均匀混合。

21、另一方面,本发明提供了一种具有形状记忆功能的弹性硅树脂套管的制备方法,其特征在于,以上述所述的弹性硅树脂材料为原料,包含以下步骤:

22、s1:将含有苯基官能团的固体硅树脂聚合物,硅橡胶,复合阻燃剂,苯基聚酯硅蜡加热捏合,真空,得预混聚合物a;

23、s2:预混聚合物a冷却至≤30℃,炼化,加入双组分铂金催化剂二次炼化,得胶料b;

24、s3:胶料b在温度≤30℃挤出,经模具使其形成管状管胚,在500-650℃下热固硫化交联,在200-380℃下进一步热交联得到管胚c;

25、s4:将管胚c在130-280℃下加热软化,扩张至1-3倍,在0-22℃下冷却定型,得到具有形状记忆功能的弹性硅树脂套管。

26、优选地,s1所述的加热的温度为90-115℃;进一步优选地,s1所述的加热的温度为100-105℃。

27、优选地,s1所述的捏合的转速为5-55rpm,捏合的时间为10-45min;进一步优选地,s1所述的捏合的转速为10-50rpm,捏合的时间为15-40min。

28、优选地,s1所述的真空的真空度为-0.03~-1mpa,时间为1-10min;进一步优选地,s1所述的真空的真空度为-0.06~-1mpa,时间为1-5min。

29、优选地,s2所述的炼化的具体条件为:开炼辊温度为≤30℃,10-20mm开炼辊间距,炼化10-20遍,1-2mm开炼辊间距,炼化2-3遍,最后以20-30mm出片。

30、进一步优选地,s2所述的二次炼化的具体条件为:开炼辊温度为20-25℃,8-10mm开炼辊间距,炼化15-20遍,1-2mm开炼辊间距,炼化2-3遍。最后以30mm出片。

31、相对于现有技术,本发明具有以下有益效果:

32、1、本发明的技术方案通过优化弹性硅树脂材料的组分和配比,选用含有苯基官能团,且为固体的硅树脂为主要基材,赋予材料优良的氧化稳定性,热稳定性和耐候性,电绝缘性,同时利用其熔点以下为玻璃态特性,结合硫化交联硅橡胶赋予其扩张后冷却定型可实现形状记忆功能,加热致其熔点以上则可实现收缩功能;利用加成型硅橡胶,赋予材料良好的机械性能,柔软性能;铂金阻燃剂协同少量的氢氧化铝阻燃剂,赋予材料良好的阻燃性能;为满足材料的形状记忆功能,加入双组分的铂金催化剂,使加成型硫化硅橡胶在室温/高温下硅胶分子链产生热交联;起到很好的相容性的同时,苯基聚酯硅蜡提升了材料的加工性能,使其便于各组分物料的充分均匀混合。

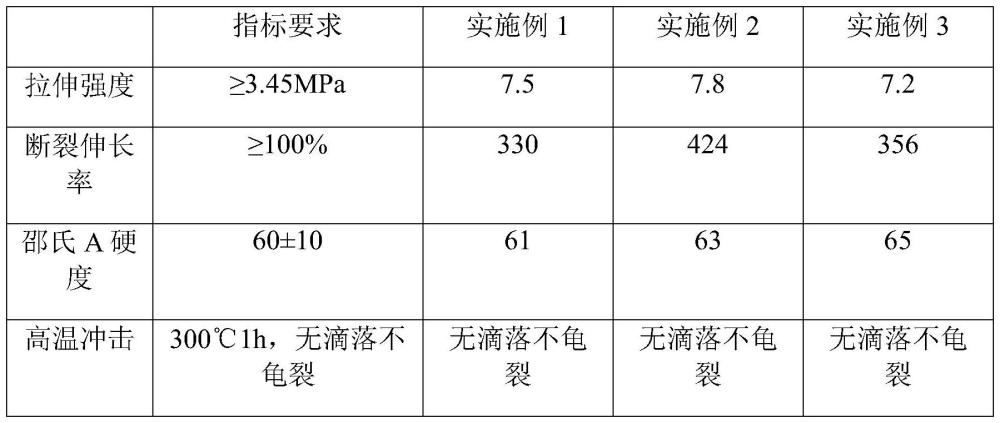

33、2、本发明制备得到的弹性硅树脂热缩管具有阻燃性好,高撕裂强度,硬度低,耐弯折疲劳,耐高温和耐低温严酷环境特性,可应用于对弯折疲劳和耐高低温绝缘防护方面的电驱动汽车、电子工业等场景。

本文地址:https://www.jishuxx.com/zhuanli/20241216/348327.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表