一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺的制作方法

- 国知局

- 2024-12-26 16:11:20

本发明属于锂电池回收,特别涉及一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺。

背景技术:

1、随着节能减排以及环境保护的需求,新能源汽车产业已成为汽车工业的主流发展方向,动力电池在新能源汽车中成为关键需求物质。锂离子电池是一种广泛使用的电池类型,其中一部分被设计为高性能的动力电池,用于电动汽车等大能量输出的应用场景。随着动力电池的大量应用,相应的废旧锂离子电池的数量也随之增加。而废旧锂离子电池中含有大量对人体和环境有害的有机污染物和重金属无机化合物,处置不当会对人类健康以及环境造成严重危害。

2、锂离子电池中,三元锂电池和磷酸铁锂电池被广泛应用于动力电池的,废旧三元锂离子电池中含有大量的可回收有价金属和负极石墨,废旧磷酸铁锂中的锂、铁、磷以及石墨均可回收重复利用。这些有价金属和石墨在新能源动力电池制造中可重复使用,具有极高的回收价值和经济效益,同时可以减少环境污染问题。因此,废旧锂离子电池的回收资源化利用必然会成为新能源行业发展中的重中之重。目前工业上对于废旧三元锂电池和废旧磷酸铁锂电池回收工艺均主要采用湿法浸取回收有价金属,需要消耗大量的化学试剂,还会造成还原剂和氧化剂的浪费,并且有价金属的回收率不高。其中大多数磷酸铁锂回收工艺中还需选择双氧水作为氧化剂,但是双氧水在使用中会出现冒槽的问题,会增加生产过程的安全隐患。

3、目前关于废旧磷酸铁锂电池与三元电池的联合回收研究较少,公开号为cn115321502a的中国专利公开了一种废旧磷酸铁锂电池与镍钴锰三元电池综合回收工艺,该工艺对于镍、钴、锰、锂、磷和铁元素进行选择性回收,未对铝、铜等元素进行进一步分离,因此回收材料中会含有较多杂质,同时在回收过程中添加了氧化剂,增加了经济成本。

4、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的包括提供一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺,综合高效的分离并回收两种废旧电池中的有价金属元素和石墨,同时简化了工艺流程,增加了工艺过程安全性、经济效益以及回收率,有利于环境保护。

2、本发明为了实现上述目的,采用以下技术方案:

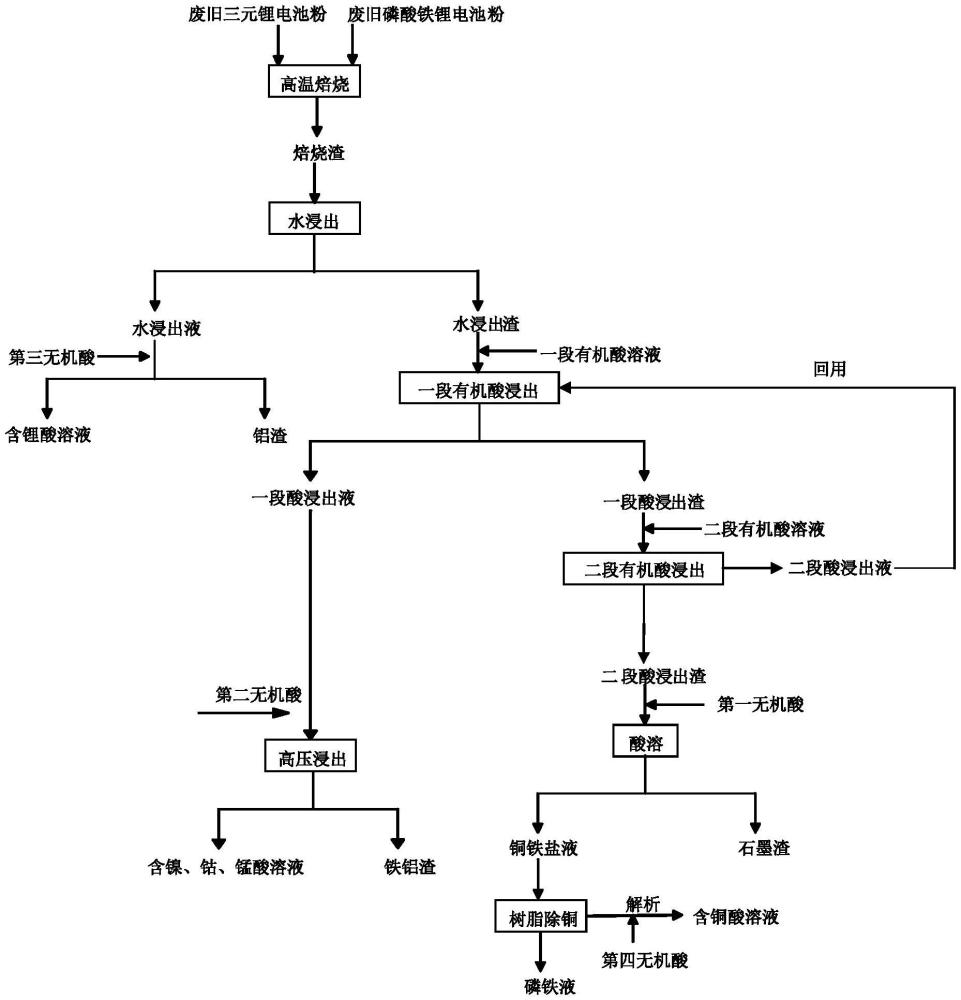

3、本发明提供的方案包括一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺,包括以下步骤:

4、步骤1:将废旧磷酸铁锂电池粉和废旧三元锂电池粉混合、焙烧,得到焙烧渣;

5、步骤2:将所述焙烧渣进行水浸出,固液分离后,得到水浸出液和水浸出渣;

6、步骤3:将所述水浸出渣与一段有机酸溶液混合,进行一段有机酸浸出,固液分离后,得到一段酸浸出液和一段酸浸出渣;

7、步骤4:将所述一段酸浸出渣和二段有机酸溶液混合,进行二段有机酸浸出,固液分离后,得到二段酸浸出液和二段酸浸出渣;

8、步骤5:将所述二段酸浸出渣与第一无机酸溶液混合,进行酸溶,固液分离后,得到铜铁盐液和石墨渣;

9、步骤6:将所述铜铁盐液通过树脂除铜后得到磷铁液和除铜后树脂。

10、本发明在一些实施方式中,将所述二段酸浸出液返回到所述一段有机酸浸出过程回用。

11、本发明在一些实施方式中,将所述一段酸浸出液与第二无机酸溶液共混经高压浸出,固液分离后,得到含镍、钴、锰溶液和铁铝渣。

12、本发明在一些实施方式中,所述废旧磷酸铁锂电池粉与所述废旧三元锂电池粉的质量比为1:(0.5-0.8);

13、和/或,所述焙烧气氛为氮气氛围,所述焙烧温度为400-600℃,所述焙烧时间为3-5h。

14、本发明在一些实施方式中,所述焙烧渣与水的质量体积比为1g:(1.5-3)ml,所述水浸出时间为3-7h,所述水浸出温度为60-90℃。

15、本发明在一些实施方式中,所述一段有机酸溶液和所述二段有机酸溶液中有机酸独立地为甲酸、醋酸和柠檬酸中的至少一种;所述一段有机酸溶液中有机酸的质量浓度为55%-70%,所述二段有机酸溶液中有机酸的质量浓度为65%-70%;

16、和/或,所述第一无机酸溶液为硫酸、盐酸、硝酸中的至少一种,所述第二无机酸溶液中无机酸为硫酸;所述第一无机酸溶液中无机酸摩尔浓度为1.4-1.6mol/l,第二无机酸溶液中无机酸摩尔浓度为15-18mol/l。

17、本发明在一些实施方式中,所述水浸出渣和所述一段有机酸溶液的质量体积比与所述一段酸浸出渣和所述二段有机酸溶液的质量体积比均为1g:(1.5-3)ml,所述一段有机酸浸出时间和二段有机酸浸出时间均为5-8h,所述一段有机酸浸出温度和所述二段有机酸浸出温度均为40-60℃。

18、本发明在一些实施方式中,所述一段酸浸出液与所述第二无机酸溶液的体积比为(2.5-3.5):1,所述高压浸出的温度为180-200℃,所述高压浸出的时间为3-8h。

19、本发明在一些实施方式中,所述二段酸浸出渣与所述第一无机酸溶液的质量体积比为1g:(2-4)ml,所述酸溶温度为40-50℃,所述酸溶时间为2-5h。

20、本发明在一些实施方式中,所述树脂为具有亚氨基二乙酸基官能团类中的至少一种。

21、本发明在一些实施方式中,所述树脂的填充体积与所述铜铁盐液的体积比为1:(15-20),所述铜铁盐液流过所述树脂的流速为1-2bv/h。

22、相对于现有技术,本发明至少包括如下所述的有益效果:

23、本发明提供一种废旧三元锂电池粉和废旧磷酸铁锂电池粉混合回收工艺,工艺简单,且环境友好。回收工艺中焙烧过程除去两种废旧电池粉中的氟,避免了后续高压除杂过程中氟对高压釜的腐蚀破坏,提高了设备的安全系数,增加工艺过程安全性;并且工艺流程中不需要加入其他任何除杂辅料,大幅度降低了成本投入,增加经济效益;此外,利用水浸出、两段有机酸浸出、多次无机酸浸出、高压酸浸以及树脂除铜等流程,实现了对有价金属离子和石墨的综合高效分离回收。

技术特征:1.一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺,其特征在于,将所述二段酸浸出液返回到所述一段有机酸浸出过程回用。

3.根据权利要求1所述的一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺,其特征在于,将所述一段酸浸出液与第二无机酸溶液混合经高压浸出、固液分离后,得到含镍、钴、锰溶液和铁铝渣。

4.根据权利要求1所述的一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺,其特征在于,所述废旧磷酸铁锂电池粉与所述废旧三元锂电池粉的质量比为1:(0.5-0.8);

5.根据权利要求1所述的一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺,其特征在于,所述焙烧渣与水的质量体积比为1g:(1.5-3)ml,所述水浸出时间为3-7h,所述水浸出温度为60-90℃。

6.根据权利要求1或2所述的一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺,其特征在于,所述一段有机酸溶液和所述二段有机酸溶液中有机酸独立地为甲酸、醋酸和柠檬酸中的至少一种;所述一段有机酸溶液中有机酸的质量浓度为55%-70%,所述二段有机酸溶液中有机酸的质量浓度为65%-70%;

7.根据权利要求1所述的一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺,其特征在于,所述水浸出渣和所述一段有机酸溶液的质量体积比与所述一段酸浸出渣和所述二段有机酸溶液的质量体积比均为1g:(1.5-3)ml,所述一段有机酸浸出时间和二段有机酸浸出时间均为5-8h,所述一段有机酸浸出温度和所述二段有机酸浸出温度均为40-60℃。

8.根据权利要求2中述的一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺,其特征在于,所述一段酸浸出液与所述第二无机酸溶液的体积比为(2.5-3.5):1,所述高压浸出的温度为180-200℃,所述高压浸出的时间为3-8h。

9.根据权利要求1所述的一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺,其特征在于,所述二段酸浸出渣与所述第一无机酸溶液的质量体积比为1g:(2-4)ml,所述酸溶温度为40-50℃,所述酸溶时间为2-5h。

10.根据权利要求1所述的一种废旧磷酸铁锂电池粉和废旧三元锂电池粉混合回收工艺,其特征在于,所述树脂为具有亚氨基二乙酸基官能团类中的至少一种,所述树脂的填充体积与所述铜铁盐液的体积比为1:(15-20),所述铜铁盐液流过所述树脂的流速为1-2bv/h。

技术总结本发明属于锂电池回收技术领域,提供一种废旧磷酸铁锂电池粉和三元锂电池粉混合回收工艺。本发明使用废旧磷酸铁锂电池粉和废旧三元锂电池粉作为原料,依次通过焙烧和水浸出、一段有机酸浸出、二段有机酸浸出、酸溶、树脂除铜等工艺实现了对有价金属离子和石墨的高效分离回收,工艺简单,且环境友好。焙烧过程除去两种废旧电池粉中的氟,避免了后续高压除杂过程中氟对高压釜的腐蚀破坏,提高了设备的安全系数,增加工艺过程安全性;并且工艺流程中不需要加入其他任何除杂辅料,大幅度降低了成本投入,增加经济效益。技术研发人员:安辉,阮丁山,付堂新,饶金山,陈若葵,李长东受保护的技术使用者:湖南邦普循环科技有限公司技术研发日:技术公布日:2024/12/12本文地址:https://www.jishuxx.com/zhuanli/20241216/348610.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表