一种单纱染整装置

- 国知局

- 2024-12-26 16:47:51

本发明涉及纱线染整,特别涉及一种单纱染整装置。

背景技术:

1、纱线染色的通常采用纱线集合体染色方式,该方式又细分为筒子纱染色、经轴浸染和绞纱染色等染色手段。

2、其中,筒子纱染色是较常用的一种纱线集合体染色方式,其工艺流程依次包括:坯纱、松式络筒、倒角、装纱、前处理、染色、脱水、烘干、络筒、包装。筒子纱前处理和筒子纱染色是将纱线按照一定的密度卷装在带孔筒管上形成松筒纱,然后将松筒纱装入缸中,注入工作液后密封升温加压进行作业。其在实际生产作业过程存在以下技术缺陷:缸染因密封工作,属于间歇式生产,效率较低,且作业过程中,随着工作液的消耗,染料或助剂等浓度逐渐下降,很容易造成工作液始末反应不一致;纱线间的位阻及纱线间的空气层均会阻碍工作液的浸入,同样导致反应几率及速率不一致,形成染整加工质量差异;为使工作液渗透整个筒子纱层,需合理调节工作液的压力,压力太小,工作液难以渗透整个筒子纱层,压力太大,会冲乱纱层,染色质量很难保障;筒子纱层之间由于位阻作用,除导致工作液渗透难,耗时长,洗涤、脱水、烘干负担重外,还会截留部分工作液,既增加了工作液和能耗的无效消耗,又增添了水洗、脱水和烘干工作量,导致水耗、能耗较高;筒子纱染色一缸一色,难以实现多彩着色。

3、经轴浸染是通过松式整经机将原纱卷绕在有孔的盘管上形成松式经轴,再将其装在染色机的载纱器上,并放入经轴染色机内,在高温高压的条件下使用泵将染液完全穿透打卷的纱线,其技术缺陷类似筒子纱染色。

4、绞纱染色则是将纱线在摇纱机上进行摇纱形成绞纱,然后进行浸染、汽蒸、水洗、烘干,最后再将绞纱进行络筒形成筒子纱,其技术缺陷在于无法进行较大规模的批量生产、纱线批差多、易色花、消耗大、强力损伤较严重、适应范围窄,以及织物最终手感欠佳。

5、为了解决上述纱线集合体染色方式存在的技术问题,相关技术提供了一系列单纱染整方法,比如,中国专利cn201811644160.4、cn201910857266.0提出了单纱浸染卷绕工艺,cn200410028019.3、cn202110715238.2提出了单纱局部喷染工艺,cn201410189024.6、cn202010656914.9提出了单纱喷染、烘干工艺, cn202110396082.6等提出了单纱浸染色、烘干、络筒工艺, cn202110424932.9提出了单纱轧染、烘干、卷绕工艺, cn202010227256.1提出了喷雾染色、汽蒸、烘干工艺,cn202211368845.7提出了单纱浆染、烘干、整经、汽蒸工艺等。

6、在实现相关技术的过程中,发明人发现上述技术方案存在以下技术问题:

7、1、纱线采用绷直紧式运行方式。纱线染色后需必要的汽蒸或烘干时间才能完成固色,如纱线绷直紧式高速运行,势必造成烘干设备、汽蒸设备体积庞大,能耗利用率低,投资大,运行成本高;纱线绷直运行过程中受到拉伸牵引力和摩擦力增大,造成纱线强力损失、起毛起球现象严重。

8、2、染色方式问题。无论是浸染或轧染,随着染色的进行,不可避免地出现染液各成分浓度的变化,影响染色加工过程和染色质量。喷染中的雾化装置结构复杂、能耗高、渗透性差只能表面染色、不适合纱线染色。

9、3、洗涤问题。纱线绷直紧式高速运行,纱线与洗涤液接触时间短,纱线中的未固色的染料没有充分的时间解析到水洗液中,洗涤效果及效率差,耗水量大;纱线绷直紧式低速运行,洗涤效率低,同样会造成耗水量大;洗涤废液中的染料、助剂难以分离。

10、4、染整设备中水洗、汽蒸、烘干装置相互独立,水和热能利用率均不高,造成相当部分的水、热能未能充分利用而排放。

技术实现思路

1、针对相关技术存在的上述问题,本发明提供了一种单纱染整装置,通过装置结构的创新设计,使得单纱染整装置能够实现对单层纱线的充分染整和洗涤,提高纱线染整质量,同时提高纱线染整过程中的资源利用效率。

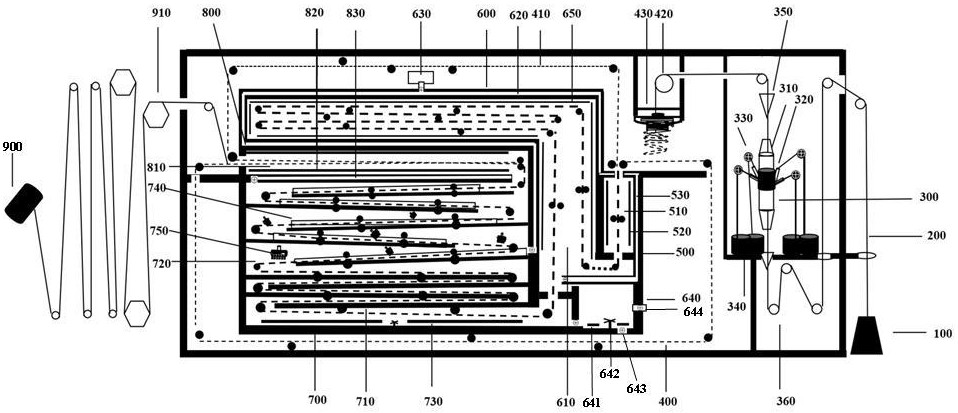

2、根据本发明实施例的一个方面,提供一种单纱染整装置,包括原纱纱筒、染整组件、输送组件、第一烘干组件、汽蒸组件、水洗组件、第二烘干组件和卷绕组件,其特征在于:

3、所述原纱纱筒卷绕有纱线,所述原纱纱筒用于将纱线输入所述染整组件;

4、所述染整组件包括多通染整管,所述多通染整管中心设有用于容纳纱线的纱线通道,所述纱线通道周侧设有连通的供液通道,所述供液通道的进液端与精密蠕动泵的出液端导通,所述精密蠕动泵的进液端与所述工作液槽导通;所述多通染整管上下端均设有漏斗单元,且所述漏斗单元喇叭口向上,下端所述漏斗单元下方设有集液槽;纱线经下端所述漏斗单元进入所述纱线通道,再经周侧供液通道输出的工作液染整后,从上端所述漏斗单元输入所述输送组件;

5、所述输送组件包括堆纱单元及输送单元;所述输送单元包括载纱网带、与所述载纱网带配合安装的固纱网带;所述堆纱单元设于所述输送单元起始输送位置上方,包括超喂辊和摆纱装置;所述摆纱装置用于将所述染整组件输出的纱线经摆动处理后呈松弛状态单圈排列于所述载纱网带表面并输送至所述第一烘干组件;所述载纱网带与所述固纱网带按预设间距平行且同向同步夹纱运行,二者配合实现纱线的输送及固定;

6、所述第一烘干组件包括第一箱体,所述第一箱体中心设有用于烘干纱线的第一烘干通道及所述输送单元,所述第一烘干通道周侧设有第一加热装置,所述第一箱体内壁还设有第一水流夹层;

7、所述汽蒸组件包括第二箱体,所述第二箱体设有汽蒸腔体,所述汽蒸腔体的纱线输送入口与所述第一烘干通道底部的纱线输送出口连通;所述第二箱体内壁设有第二加热装置和第二水流夹层,所述第二箱体顶部设有与所述第二水流夹层连通的贮水槽;所述汽蒸腔体连续分布有所述输送单元,所述汽蒸腔体底部连通有蒸汽发生室,所述蒸汽发生室设有第三加热装置和搅拌装置,所述蒸汽发生室底部设有排液阀门,所述蒸汽发生室侧壁设有外接蒸汽管;

8、所述水洗组件包括第三箱体,所述第三箱体底部设有浸洗槽,上部设有水洗腔体;所述浸洗槽通过阀门与所述蒸汽发生室相连通,且所述浸洗槽底部高于所述蒸汽发生室底部,所述浸洗槽的纱线输送入口与所述汽蒸腔体底部的纱线输送出口连通,所述浸洗槽上方的纱线输送出口与所述水洗腔体下方的纱线输送入口连通,所述浸洗槽底部设有第四加热装置;所述水洗腔体内向上z字型分布有预设数量挡水槽,各个挡水槽两侧挡水侧板之间设有支撑辊,所述支撑辊高于所述挡水槽底板预设高度,所述支撑辊上方设有压辊,所述输送单元设于所述支撑辊、所述压辊之间;各个挡水槽上方设有预设数量的喷液装置;所述第一水流夹层与所述浸洗槽相连通,所述第二水流夹层与所述挡水槽相互连通;

9、所述第二烘干组件包括第四箱体,所述第四箱体中心设有用于烘干纱线的第二烘干通道及所述输送单元,所述第二烘干通道周侧设有第五加热装置,所述第四箱体内壁还设有第三水流夹层,所述第二烘干通道的纱线输送入口与所述水洗腔体上方的纱线输送出口连通;

10、所述卷绕组件包括成纱纱筒以及用于将纱线卷绕至所述成纱纱筒的卷绕装置;

11、相邻各组件中所述输送单元为首尾相接的连续输送状态。

12、优选的,所述摆纱装置包括支撑单元、绕纱单元和导纱单元;

13、所述支撑单元包括支架,所述支架通过四角柱固定有电机和圆环,所述圆环设有第一磁铁,所述电机输出轴设有导纱通道;

14、所述绕纱单元包括绕纱盘,所述绕纱盘中心固定于所述电机输出轴,且所述绕纱盘上表面低于所述导纱通道的出纱孔,所述绕纱盘下表面的外圈垂直向下设有绕纱杆,所述绕纱杆下端设有绕纱孔;

15、所述导纱单元包括导纱盘,所述导纱盘设有与所述第一磁铁位置对应的第二磁铁,所述导纱盘通过所述第二磁铁及所述第一磁铁与所述圆环磁吸连接,所述导纱盘通过轴承与所述电机输出轴传动连接,所述导纱盘下表面的外圈垂直向下设有导纱杆,所述导纱盘下方轴心处设有蜗杆,所述蜗杆上部设有丝孔,所述蜗杆通过顶丝与所述电机输出轴固定;

16、纱线穿入所述导纱通道后,经所述出纱孔输出并穿入所述绕纱孔,然后在所述绕纱杆的旋转作用下绕于所述蜗杆和所述导纱杆上,再在所述蜗杆作用下沿着所述导纱杆向下移动。

17、优选的,各个箱体之间相接,且相接部分为共用的箱体壁板,所述箱体壁板为导热材料。

18、优选的,所述输送单元还包括第一机架,所述第一机架设有载纱网带驱动装置和固纱网带驱动装置;

19、所述载纱网带驱动装置包括第一驱动电机、第一主动轴和第一从动轴;所述第一驱动电机输出轴与第一主动轴传动连接,所述第一主动轴设有轴向分布的第一主动齿轮,所述第一主动轴与所述第一主动齿轮之间设有第一连接键,所述第一连接键沿所述第一主动轴周向分布;所述第一从动轴设有轴向分布的第一从动齿轮,所述第一从动轴与所述第一从动齿轮之间设有第二连接键,所述第二连接键沿所述第一从动轴周向分布;所述载纱网带绕设于所述第一主动轴及所述第一从动轴,且所述载纱网带啮合至所述第一主动齿轮及所述第一从动齿轮;

20、所述固纱网带驱动装置包括第二驱动电机、第二主动轴和第二从动轴;所述第二驱动电机输出轴与第二主动轴传动连接,所述第二主动轴设有轴向分布的第二主动齿轮,所述第二主动轴与所述第二主动齿轮之间设有第三连接键,所述第三连接键沿所述第二主动轴周向分布;所述第二从动轴设有轴向分布的第二从动齿轮,所述第二从动轴与所述第二从动齿轮之间设有第四连接键,所述第四连接键沿所述第二从动轴周向分布;所述固纱网带绕设于所述第二主动轴及所述第二从动轴,且所述固纱网带啮合至所述第二主动齿轮及所述第二从动齿轮。

21、优选的,所述输送单元还包括网带间距调整机构,所述网带间距调整机构包括第二机架,所述第二机架设有辊筒调节支架,所述辊筒调节支架设有支撑辊和压辊,所述支撑辊、所述压辊分别设于所述载纱网带、所述固纱网带预设位置的两侧;所述网带间距调整机构用于调整所述载纱网带和所述固纱网带的间距。

22、优选的,所述喷液装置包括供液筒,所述供液筒与精密蠕动泵的进液端导通,所述精密蠕动泵的出液端与注液管上端的进液口导通,所述进液口下方设有横置的挡液板,所述挡液板将所述注液管分隔为上部贮液空间和下部注液空间,并与所述注液管管壁之间形成出液狭缝,所述挡液板下方预设距离处竖直分布有预设数量出液管,各个出液管相邻预设间距平行排列,各个出液管上端的进液口高于所述注液管底部内壁,各个出液管下端的出液口低于所述注液管底部外壁。

23、优选的,所述单纱染整装置还包括防脱液导纱轮,所述防脱液导纱轮设于上端所述漏斗单元的上方,纱线从上端所述漏斗单元输出后,经所述防脱液导纱轮再输入所述输送组件;所述防脱液导纱轮包括侧立的防脱液圆筒,所述防脱液圆筒上端开设有出线口,下端开设有进线口,所述防脱液圆筒内腔通过轮轴安装有导纱轮。

24、优选的,所述单纱染整装置还包括给纱装置,所述给纱装置为电子输纱器。

25、优选的,所述供液通道与所述纱线通道以锐角相通,且所述供液通道与所述纱线通道间的连通点为所述供液通道的最低点。

26、优选的,所述浸洗槽还设有加热器、搅拌器和排液口。

27、与现有技术相比,本发明提供的一种单纱染整装置具有以下优点:

28、本发明提供的单纱染整装置,通过装置结构改进,使得纱线经摆动处理后呈松弛状态单圈排列于载纱网带输送,在实现单位作业空间的容纱量增大同时,减少染整过程对纱线的损伤,实现对水热能的有效利用,提高纱线的汽蒸、烘干、染色、水洗质量和效率;此外,染整设备中水洗组件、汽蒸组件、烘干组件组合设置,在避免单纱染整装置中热能、水能流失同时,还能够实现各组件中热能、水能的相互传递补足,使得单纱染整装置在减少能耗同时,提高对纱线的烘干和汽蒸质量;水洗、汽蒸内循环,既节约染整用水热资源、提升对纱线的汽蒸固色和水洗效率,又实现了染料助剂与水的有效分离。

本文地址:https://www.jishuxx.com/zhuanli/20241216/351447.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表