一种氯化铁溶液除杂预处理装置的制作方法

- 国知局

- 2025-01-10 13:19:46

本发明涉及化工设备领域,具体涉及一种氯化铁溶液除杂预处理装置。

背景技术:

1、在化工生产过程中,氯化铁溶液作为一种不可或缺的化工原料,因其独特的性质而被广泛应用于多个关键领域,包括但不限于水处理、催化剂制备、印染、造纸及废水处理等。氯化铁溶液在这些应用中的效果直接取决于其纯度和质量。然而,在实际生产过程中,氯化铁溶液往往会受到多种杂质的污染,这些杂质包括氯化亚铁、悬浮物、有机物以及其他无机盐等。这些杂质的存在不仅会降低氯化铁溶液的性能,还可能对后续工艺造成不利影响,甚至影响最终产品的质量。

2、为了确保氯化铁溶液的质量和性能,对其进行除杂预处理成为了化工生产中不可或缺的环节。传统的氯化铁溶液除杂方法主要包括物理过滤、化学沉淀和氧化还原等。物理过滤法虽能去除部分悬浮物和颗粒物,但对溶解性杂质的去除效果不佳;化学沉淀法则需要添加额外的化学试剂,增加了生产成本且可能引入新的杂质;而氧化还原法则依赖于氧气等氧化剂与杂质反应,但传统的氧化除杂方式往往存在氧气分散不均、反应效率低和能耗高等问题。

3、针对上述问题,现有的氯化铁溶液除杂预处理装置大多是采用多种或单种方式进行处理,但均存在以下不足:一是混合试剂的方式几乎完全依靠各试剂的自由混合和反应,不能真正实现混合试剂的充分混合,尤其是氧气的释放方式无法确保与溶液的良好混合,从而影响了反应效率;二是反应完成后,溶液需要转移至加热箱进行加热蒸发以去除水分,这一过程不仅增加了操作的复杂性,还可能因多次转移导致溶液附着和物质损失。

4、综上所述,为了克服现有技术的不足,提高氯化铁溶液除杂预处理的效率和安全性,本发明提出了一种新型的氯化铁溶液除杂预处理装置。

技术实现思路

1、为解决上述问题,本发明提供一种氯化铁溶液除杂预处理装置,通过集成搅拌组件与氧气供给组件,实现了氧气供给与搅拌混合的同步进行,同时在排气口安装回收组件,有效回收和处理有害气体,旨在提高除杂效率、降低能耗、减少环境污染,并提升生产操作的安全性和便捷性。

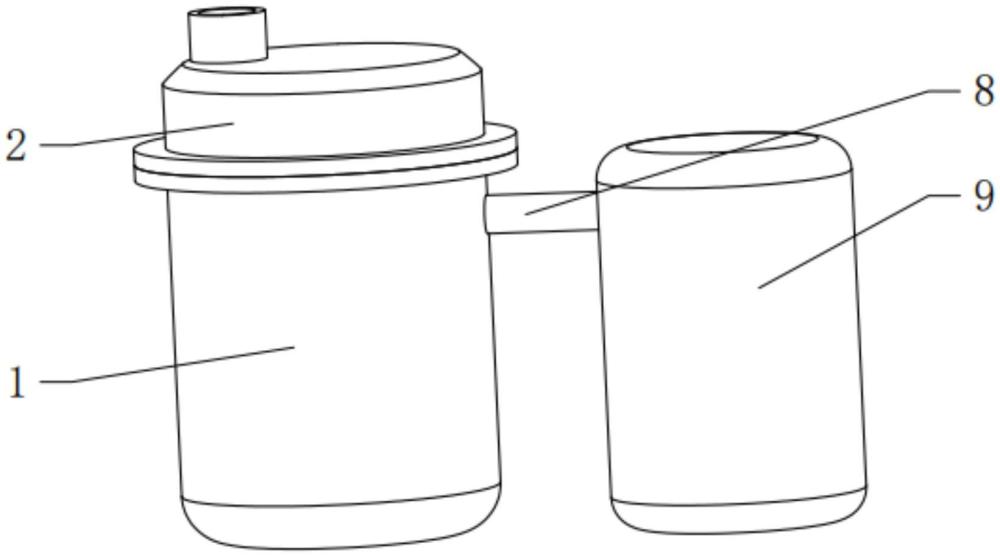

2、为了实现上述目的,本发明的技术方案如下:一种氯化铁溶液除杂预处理装置,包括用于氯化铁溶液除杂的反应釜,反应釜包括釜体和釜盖,釜盖上开设有进液口,釜体上开设有排气口和出液口,釜体底部安装有加热组件,还包括搅拌组件、监测组件和控制组件,搅拌组件安装在釜盖底壁,搅拌组件用于在釜体中氯化铁溶液除杂时进行搅拌混合,釜体的排气口安装有用于回收氯化铁溶液除杂过程中产生的气体的回收组件;

3、搅拌组件包括驱动件,驱动件与釜盖底壁固定连接,驱动件的输出轴同轴固定连接有用于提供氧气的氧气供给组件,氧气供给组件的输出端安装有搅拌轴,搅拌轴为空心结构,搅拌轴与氧气供给组件输出端连通,搅拌轴上固定连接有若干搅拌棒,搅拌棒均为空心结构,搅拌棒与搅拌轴连通,搅拌轴顶部和搅拌棒上均开设有出气孔;

4、监测组件用于实时监测氯化铁溶液除杂时釜体内部的反应数据并将实时监测数据传输至控制组件,控制组件用于根据监测组件的监测数据对加热组件和搅拌组件中的驱动件进行启闭及功率控制,同时控制组件也用于根据监测数据对回收组件和氧气供给组件进行启闭控制。

5、上述方案的技术原理如下:搅拌组件不仅起到搅拌混合溶液的作用,还集成了氧气供给功能。通过驱动件(如电机)带动搅拌轴及搅拌棒旋转,同时氧气供给组件将氧气送入搅拌轴的空心结构中,再由搅拌轴和搅拌棒上的出气孔均匀释放到溶液中。这种设计实现了氧气供给与搅拌混合的同步进行,提高了氧气在溶液中的分散效率和溶解度。

6、搅拌过程中,旋转的搅拌轴和搅拌棒在溶液中产生涡流,有助于打破溶液中的局部浓度梯度,提高传质效率。同时,涡流在釜体中心形成的相对低压区域,促进了氧气在釜内的自然流动和再分配。部分已溶解和未溶解的氧气会被吸入搅拌轴内,再通过出气孔重新释放到溶液中,形成一个闭环的气体循环系统。

7、监测组件实时采集釜体内部的反应数据,并将数据传输至控制组件。控制组件根据预设条件和实时数据,对加热组件、搅拌组件、氧气供给组件及回收组件进行精准的启闭和功率控制,确保反应过程的稳定性和高效性。

8、采用上述方案有以下有益效果:

9、1、本方案,通过将搅拌组件与氧气供给组件集成设计,实现了氧气供给与搅拌混合的同步进行。这种设计确保了氧气能够迅速且均匀地分散到氯化铁溶液中,增加了氧气与溶液中杂质的接触面积和机会,从而加速了氧化反应或其他化学反应的速率,显著提高反应效率。

10、2、本方案,在搅拌过程中,旋转的搅拌轴和搅拌棒在溶液中形成的涡流和负压效应,促进了氧气的自然流动和再分配。部分已溶解和未溶解的氧气被吸入搅拌轴内并重新释放到溶液中,形成了一个闭环的气体循环系统。这种设计不仅提高了氧气的利用率,还减少了氧气的浪费,优化了资源的使用。

11、3、本方案,搅拌组件的旋转运动不仅促进了氧气在溶液中的分散和溶解,还打破了溶液中的局部浓度梯度,提高了传质效率。这种混合均匀性的增强有助于确保反应物在溶液中的均匀分布,从而提高了反应的一致性和可重复性。

12、4、本方案,通过监测组件实时采集釜体内部的反应数据,并将数据传输至控制组件,实现了对反应过程的智能化控制。控制组件根据预设条件和实时数据,对加热组件、搅拌组件、氧气供给组件及回收组件进行精准的启闭和功率控制,确保了反应过程的稳定性和高效性。这种智能化控制不仅提高了生产效率,还降低了操作难度和人为错误的风险。

13、5、本方案,在反应釜的排气口安装回收组件,用于回收氯化铁溶液除杂过程中产生的气体,有助于减少有害气体的排放,提高生产环境的安全性。同时,通过控制组件对氧气供给的精准控制,可以防止氧气过量导致的安全隐患,确保反应过程的安全进行。

14、6、本方案,由于搅拌组件和氧气供给组件的集成设计以及智能化控制的应用,减少了设备的复杂性和故障点,降低了设备的维护难度和成本。此外,通过优化资源利用和提高反应效率,也间接降低了生产成本和能耗。

15、进一步,回收组件包括第一回收管,第一回收管一端与排气口连通,第一回收管另一端安装有一级回收罐,一级回收罐内部灌设有回收液,第一回收管远离排气口一端贯穿一级回收罐且延伸至一级回收罐内部,第一回收管的管口高度低于一级回收罐中回收液的液面高度。

16、有益效果:通过将第一回收管的一端与反应釜的排气口连通,另一端延伸至一级回收罐内部并位于回收液液面以下,能够有效地将反应过程中产生的有害气体(如氯气等)导入回收罐中。这些气体在回收液中会被吸收或反应,从而减少或消除有害气体的直接排放,保护生产环境和人员健康。有害气体若直接排放到空气中,可能带来火灾、爆炸或中毒等安全隐患。回收组件的设计通过及时、有效地将这些气体导入回收罐中进行处理,大大降低了这些潜在的安全风险,提高了生产过程的安全性。回收液不仅用于吸收有害气体,还可能通过后续处理(如再生、分离等)回收其中的有用成分或转化为其他有价值的物质。这种资源再利用的方式不仅有助于减少资源浪费,还能为企业带来额外的经济效益。有害气体的直接排放会对大气环境造成污染,影响生态平衡和人类健康。通过回收组件对有害气体的有效回收和处理,能够显著减少环境污染,符合可持续发展和绿色生产的理念。

17、进一步,第一回收管上安装有冷却器,第一回收管与排气口连通一端安装有单向阀,第一回收管与一级回收罐连通一端安装有电动喷头,冷却器、单向阀和电动喷头均与控制组件信号连接,控制组件根据监测组件的实时监测数据对冷却器、单向阀和电动喷头的启闭进行控制。

18、有益效果:冷却器的安装可以有效地降低进入一级回收罐的气体温度。在某些化学反应中,高温气体可能对回收液或回收罐造成不利影响,甚至引发安全风险。通过冷却器对气体进行预冷,可以确保气体在进入回收罐时处于安全的温度范围内,保护回收设备和回收液的性能。单向阀的设置可以有效地防止一级回收罐中的气体或液体在压力变化时倒流回反应釜。这种倒流不仅会影响反应过程的稳定性,还可能对设备和人员造成安全隐患。单向阀的自动启闭功能由控制组件根据实时监测数据进行控制,确保了气体流动的单向性和安全性。电动喷头的安装可以将有害气体以雾状形式喷洒在回收液中,形成大量的气液接触面,促进气体的溶解和吸收。通过将冷却器、单向阀和电动喷头与控制组件进行信号连接,实现了对整个回收过程的智能化控制。控制组件可以根据监测组件的实时监测数据,对各个设备的启闭和运行状态进行精准调整,以确保回收过程的稳定性和高效性。这种智能化控制不仅提高了生产效率,还降低了人工操作的复杂性和错误率。

19、进一步,回收组件还包括二级回收罐和三级回收罐,二级回收罐与一级回收罐之间安装有第一动力组件,三级回收罐与一级回收罐之间安装有第二动力组件,第一动力组件和第二动力组件结构相同,第一动力组件包括循环泵,循环泵输入端与一级回收罐连通,循环泵输出端连通有第二回收管,第二回收管远离循环泵一端与二级回收罐连通,第二回收管与第一回收管结构相同,循环泵与控制组件信号连接,控制组件对循环泵去启闭进行控制。

20、有益效果:多级回收,提高回收效率:通过设立多级回收罐(一级、二级和三级),可以对有害气体进行更彻底、更高效的回收处理。每一级回收罐都能进一步吸收或反应掉气体中的有害物质,使得最终排放的气体更加清洁、无害。这种多级回收机制显著提高了回收效率,减少了环境污染。多级回收罐和动力组件的协同作用进一步增强了回收过程的安全性。即使某一级回收罐出现故障或处理能力不足,后续回收罐仍可以继续工作,确保有害气体不会直接排放到环境中。同时,动力组件的自动化运行减少了人工干预的需求,降低了人为错误的风险。

21、进一步,监测组件包括温度传感器、ph传感器、压力传感器、流量传感器和溶解氧传感器,所有传感器均与控制组件信号连接,控制组件用于根据温度传感器监测的釜体内部实时温度对加热组件进行功率和启闭控制;根据溶解氧传感器监测的釜体内溶液中溶解氧的实时浓度对氧气供给组件进行功率和启闭控制;根据ph传感器和流量传感器监测的ph值和流量数据对单向阀进行启闭控制。

22、有益效果:温度传感器能够实时监测釜体内部的实时温度,并将数据反馈给控制组件。控制组件根据这些数据对加热组件进行精确的功率和启闭控制,确保反应在最佳温度范围内进行,从而提高反应效率和产品质量。溶解氧传感器能够准确测量釜体内溶液中溶解氧的实时浓度。控制组件根据这些数据对氧气供给组件进行功率和启闭控制,确保溶液中溶解氧含量维持在适宜水平,以支持需氧反应的顺利进行。这有助于避免氧气不足导致的反应不完全或氧气过剩引起的浪费和安全隐患。ph传感器能够实时监测溶液的酸碱度,这对于控制反应速率和产物质量至关重要。同时,流量传感器可以监测进出反应釜的液体流量,为控制组件提供关于溶液流动状态的实时信息。控制组件根据ph传感器和流量传感器的数据对单向阀进行启闭控制,可以精确调节溶液的酸碱度和流量,确保反应在最佳条件下进行。压力传感器能够监测反应釜内部的压力变化,预防因压力异常而引发的安全事故。当压力超过安全范围时,控制组件可以自动采取措施(如关闭加热组件、开启泄压阀等)以降低压力,确保生产过程的安全性。

23、进一步,一级回收罐、二级回收罐和三级回收罐内均安装有反馈组件,反馈组件包括液位传感器和浓度传感器,液位传感器和浓度传感器均与控制组件信号连接,控制组件根据液位传感器和浓度传感器的液位高度以及浓度监测数据对循环泵的启闭和功率进行控制。

24、有益效果:液位传感器能够实时监测各回收罐内的液位情况,并将数据反馈给控制组件。控制组件根据液位数据对循环泵的启闭进行精确控制,确保回收罐内的液位保持在安全、合理的范围内。这既避免了因液位过高而导致的溢出风险,也防止了因液位过低而影响回收效率的问题。浓度传感器能够准确测量回收罐内回收液的浓度,为控制组件提供关于回收液质量的实时信息。控制组件根据浓度数据对循环泵的功率进行动态调整,以优化回收液的浓度。当回收液浓度过高时,可以通过增加循环泵的功率来促进气体与回收液的充分接触和反应;当回收液浓度过低时,则可以降低循环泵的功率以节约能耗。通过实时监测和智能控制,反馈组件能够确保回收罐内的液位和浓度始终保持在最佳状态,从而提高了回收效率。这不仅有助于减少有害气体的排放,还提高了回收液的质量和再利用价值。

25、进一步,还包括预警组件,当监测组件和反馈组件的监测数据超出控制组件中的预设数据时,控制组件启动预警组件对用户做出提醒。

26、有益效果:通过实时监测数据和预设数据之间的对比,预警组件能够在第一时间发现潜在的设备故障或操作异常。这种即时预警机制有助于用户迅速采取措施解决问题,避免故障扩大或造成更严重的后果。预警组件的引入进一步增强了生产过程的安全性。当监测到温度、压力、液位、浓度等关键参数超出安全范围时,预警组件会立即发出警报,提醒用户注意并采取相应措施。这有助于防止因设备故障或操作不当而引发的安全事故。

27、进一步,进液口处安装有进液组件,进液组件包括壳体,壳体底部与进液口处固定连接,壳体底部中心开设有圆孔,圆孔处滑动配合有连杆,连杆为螺旋状结构,壳体底部转动配合有圆环,圆环内固定连接有若干扇叶,圆环与连杆转动配合,连杆远离圆环一端固定连接有盖体,盖体和壳体顶部螺纹连接。

28、有益效果:通过螺旋状连杆与圆孔内壁的摩擦力驱动圆环及扇叶旋转,形成旋转气流或液流,这种机制确保了催化剂在投放过程中能够均匀分散并精确洒向反应釜内的溶液表面。这种精确投放方式有助于提高反应效率和产品质量。还增强了催化剂与溶液的混合效果,有助于催化剂更快地溶解或分散在溶液中,从而加速反应进程,提高反应速率和产率。盖体与壳体顶部采用螺纹连接,确保了投放完毕后的密封性。这种设计有效防止了外部空气或杂质进入反应釜内,保证了反应环境的纯净度和稳定性。

29、进一步,釜体和釜盖之间安装有若干锁紧组件,锁紧组件包括锁扣,锁扣分别与釜体和釜盖固定连接,锁扣上插设有螺杆,锁扣与螺杆螺纹配合。

30、有益效果:锁紧组件通过锁扣与釜体和釜盖的固定连接,以及螺杆与锁扣的螺纹配合,实现了釜盖与釜体之间的紧密密封。这种密封方式有效防止了反应过程中物料泄漏,确保了反应环境的稳定性和安全性。锁紧组件的设计使得釜盖在需要时可以方便地打开或关闭。这便于用户对设备进行日常维护和检修工作等。同时,也方便了用户在需要时对反应釜内部进行观察和取样等操作。紧密的密封性不仅防止了物料泄漏,还确保了反应釜内部环境的稳定。这有助于反应物在设定的温度和压力下充分反应,提高反应效率和产率。同时,也减少了因物料泄漏而导致的反应中断或安全事故的风险。

31、进一步,釜体侧壁安装有用于操作人员在不打开釜盖的情况下观察内部反应情况的可视化观察窗。

32、有益效果:通过可视化观察窗,操作人员可以在不直接暴露于高温、高压或腐蚀性环境的情况下,实时监控反应釜内部的反应情况。这大大降低了因频繁开启釜盖而可能导致的安全事故风险,如高温物料喷溅、有毒气体泄漏等。频繁地打开和关闭釜盖可能会破坏反应釜内部的温度、压力平衡以及反应物的混合状态,从而影响反应的稳定性和效率。可视化观察窗允许操作人员在不干扰反应过程的情况下进行观察,确保了反应的连续性和稳定性。

33、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20250110/352438.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表