一种用于酒店的建筑换热站机房装配式模块化施工方法与流程

- 国知局

- 2025-01-10 13:20:15

本发明属于建筑施工,具体而言,涉及一种用于酒店的建筑换热站机房装配式模块化施工方法。

背景技术:

1、随着城市化进程的加快和人们生活水平的提高,酒店行业蓬勃发展。作为酒店运营的核心设施之一,换热站在保障客房舒适度、维持公共区域环境以及提供热水等方面发挥着至关重要的作用。传统的酒店换热站机房建设主要采用现场施工的方式,存在诸多问题和挑战:

2、首先,现场施工受多种因素影响,如天气条件、施工队伍技能水平、材料供应等,往往导致工期延长、质量难以保证。特别是在酒店改造或扩建项目中,施工噪音和粉尘会严重影响正常运营,造成经济损失和客户投诉。

3、其次,传统施工方法难以精确控制管道布局和设备安装,经常出现"碰撞"问题,需要现场进行调整和返工,不仅增加了成本,也影响了系统运行效率。同时,由于缺乏整体规划和优化,往往导致空间利用率低下,维护困难。

4、第三,现有的换热站设计往往采用"一刀切"的方式,未充分考虑酒店运营的特殊性。酒店的能源需求具有明显的季节性和时段性特征,如夏季制冷需求高峰、冬季供暖需求高峰、深夜低负荷期等。传统设计难以灵活应对这些变化,导致系统在大部分时间运行在非最优状态,能源浪费严重。

5、第四,现场施工的质量控制难度大,容易出现管道连接不严密、保温不到位等问题,影响系统的长期稳定运行。同时,由于缺乏标准化和模块化设计,后期维护和更新难度大,增加了酒店的运营成本。

6、第五,传统设计方法难以实现多目标优化。换热站系统涉及能耗、换热效率、安装成本、空间利用、响应时间、噪音控制等多个目标,这些目标往往存在相互制约和矛盾。现有技术难以在这些目标之间找到最佳平衡点,导致系统整体性能不佳。

7、最后,现有技术缺乏对酒店实际运营数据的深入分析和利用。许多设计仍然基于经验和理论计算,未能充分考虑酒店的实际负荷特征和运营模式,导致系统设计与实际需求存在偏差。

8、面对这些问题,亟需一种新的换热站机房建设方法,能够提高施工效率和质量,实现系统的精确优化,并能灵活应对酒店运营的特殊需求。本发明正是针对这些技术问题,提出了一种创新的酒店建筑换热站机房装配式模块化施工方法。

技术实现思路

1、有鉴于此,本发明提供一种用于酒店的建筑换热站机房装配式模块化施工方法,能够解决传统施工方法难以精确控制管道布局和设备安装需要现场进行调整和返工,影响施工效率的问题。

2、本发明是这样实现的:

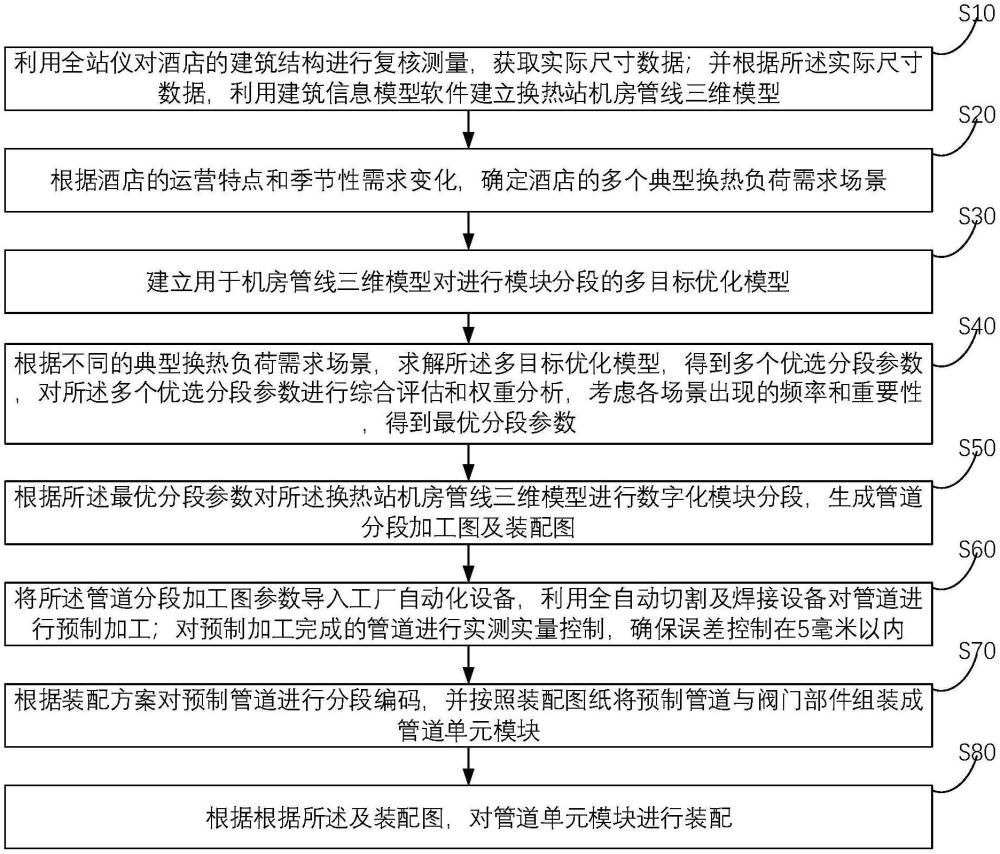

3、本发明提供一种用于酒店的建筑换热站机房装配式模块化施工方法,包括以下步骤:

4、s10、利用全站仪对酒店的建筑结构进行复核测量,获取实际尺寸数据;并根据所述实际尺寸数据,利用建筑信息模型软件建立换热站机房管线三维模型;具体是:将采用全站仪对酒店建筑的实际结构进行复核测量,获取各关键部位的实际尺寸数据。全站仪是一种集成测量、计算、制图于一体的高精度测量仪器,能够快速高效地获取建筑物的实际尺寸信息。测量过程中,需要在关键位置布设多个测量点,通过全站仪的自动扫描和拼接功能,可以获得建筑物的三维点云数据。随后,将获取的实际尺寸数据导入到建筑信息模型(bim)软件中,利用bim建模功能建立酒店换热站机房的三维虚拟模型。bim软件能够将实际尺寸信息转化为可视化的三维模型,并支持管线、设备等机电系统的精细化建模。通过bim模型,可以直观地展示换热站机房的空间布局、管线走向等关键信息。

5、s20、根据酒店的运营特点和季节性需求变化,确定酒店的多个典型换热负荷需求场景;具体是:需要深入分析酒店的运营特点和季节性需求变化,确定酒店换热站系统需要应对的4种典型换热负荷场景。第1种为夏季高峰期,特点为满房+所有制冷设施运行;第2种为冬季高峰期,特点为满房+所有供暖设施运行;第3种为深夜低负荷期,特点为入住率20-40%、仅维持基本制冷/供暖需求、公共区域设备最小负荷运行、热水需求降至日均的20%、总能耗降至峰值负荷的25-35%;第4种为淡季日常运营期,特点为入住率约50-60%、部分公共设施维持正常运营、餐厅等设施根据实际需求灵活调整、总能耗维持在峰值负荷的60-70%、换热需求呈现间歇性波动。

6、s30、建立用于机房管线三维模型对进行模块分段的多目标优化模型;

7、s40、根据不同的典型换热负荷需求场景,求解所述多目标优化模型,得到多个优选分段参数,对所述多个优选分段参数进行综合评估和权重分析,考虑各场景出现的频率和重要性,得到最优分段参数;具体是:首先将步骤s20确定的4种典型换热负荷需求场景的参数输入到步骤s30建立的多目标优化模型中,通过多目标优化算法(如遗传算法、粒子群算法等)求解出各场景下的最优管线分段参数。然后对这些优选分段参数进行综合评估和权重分析。考虑各典型场景出现的频率和重要性,给予不同的权重系数。经过加权平均后,得到一个综合评分最高的最优管线分段参数方案。这为后续的数字化模块化设计提供了可靠依据。

8、s50、根据所述最优分段参数对所述换热站机房管线三维模型进行数字化模块分段,生成管道分段加工图及装配图;具体是:将步骤s40确定的最优管线分段参数导入到bim软件中,利用bim软件的模块化设计工具,将整体管线模型自动划分为多个可拆卸的模块单元。每个模块单元包括管道、阀门、支架等部件。随后生成每个管线模块单元的详细加工图纸,包括管段尺寸、接口标准、焊接工艺等。最后根据管线模块的装配顺序和连接方式,生成整体的管线装配图纸。通过这一步的数字化模块分段,将原本复杂的一体化管线系统拆分为多个标准化的模块单元,为后续的工厂预制和现场快速装配提供可靠依据。

9、s60、将所述管道分段加工图参数导入工厂自动化设备,利用全自动切割及焊接设备对管道进行预制加工;具体是:将步骤s50生成的管道分段加工图参数导入到工厂的自动化设备中,利用全自动的数控切割机对管材进行精准切割,切割误差控制在±2毫米以内。然后将切割好的管段送入自动焊接设备,采用焊机自动扫描管段接口,按照焊接工艺参数实现管段的自动焊接。对预制好的管道进行实测实量控制,采用三坐标测量仪等高精度测量设备,确保各管段尺寸、接口位置等参数的误差控制在5毫米以内。通过工厂的自动化加工和精密测量,可以确保管道预制的高精度和一致性。

10、s70、根据装配方案对预制管道进行分段编码,并按照装配图纸将预制管道与阀门部件组装成管道单元模块;具体是:首先根据步骤s50生成的管线装配图纸,为每一个管线模块单元编制唯一的编码标识。编码规则可以包括模块序号、管径、管长等关键信息,便于现场识别和定位。然后将预制管段与各类阀门、支架等部件按照装配图纸的要求组装成完整的管道单元模块。模块内部的管段连接采用快速接头或法兰连接,便于现场拆卸。最后将每个管道单元模块的重量、尺寸、吊装点等参数录入bim模型,为后续的现场吊装提供参考依据。通过这一步的分段编码和部件组装,可以将原本复杂的管线系统转化为多个标准化的管道单元模块。

11、s80、根据所述及装配图,对管道单元模块进行装配;具体是:首先根据bim模型和步骤s50的管线装配图纸,确定各管道单元模块的安装位置和顺序。采用吊车等机械设备,将预制好的管道单元模块吊放至指定位置。将相邻管道单元模块之间的快速接头或法兰连接件对接,并进行密封性检查。依次完成各个管道单元模块的安装,并按照装配图纸所示的管路走向进行连接。完成全部管线模块的安装后,立即进行整体的气密性或水压试验,确保管路密闭性良好。最后进行管路的调试和系统性能测试,确保换热站机房系统能够满足不同运行场景下的负荷需求。

12、在上述技术方案的基础上,本发明的一种用于酒店的建筑换热站机房装配式模块化施工方法还可以做如下改进:

13、其中,所述多目标优化模型的优化目标包括系统总能耗最小、换热效率最大、安装和维护成本最小、空间利用率最大、系统响应时间最短、管线噪音最小。

14、进一步的,所述利用全自动切割及焊接设备对管道进行预制加工的步骤完成后,还包括对预制加工完成的管道进行实测实量控制,确保误差控制在5毫米以内的步骤。

15、进一步的,所述酒店的多个典型换热负荷需求场景包括:夏季高峰期、冬季高峰期、深夜低负荷期、淡季日常运营期:所述夏季高峰期的特点为满房+所有制冷设施运行;所述冬季高峰期的特点为满房+所有供暖设施运行;所述深夜低负荷期的特点为:入住率20-40%、仅维持基本制冷/供暖需求、公共区域设备最小负荷运行、热水需求降至日均的20%、总能耗降至峰值负荷的25-35%;所述淡季日常运营期的特点为:入住率约50-60%、部分公共设施维持正常运营、餐厅等设施根据实际需求灵活调整、总能耗维持在峰值负荷的60-70%、换热需求呈现间歇性波动。

16、进一步的,所述多目标优化模型的约束条件包括:换热站总热负荷≥最大设计热负荷、管道压力损失≤允许最大压力损失、管道流速≤最大允许流速、换热器换热面积≥计算所需换热面积、设备占地面积≤可用机房面积的80%、系统响应时间≤15分钟、管线噪音≤45分贝、系统能效比(cop)≥4.5。

17、下面是所述多目标优化模型的优化目标中的每个目标函数的具体描述:

18、1.系统总能耗最小:

19、

20、式中,etotal为系统总能耗(kwh);pi为第i个电力设备的功率(kw);ti为第i个电力设备的运行时间(h);qj为第j个热能设备的热功率(kw);tj为第j个热能设备的运行时间(h);n为电力设备数量;m为热能设备数量;εe为能耗误差项(kwh)。

21、参数获取方法:

22、pi和qj可从设备铭牌或规格书获取;ti和tj通过能源管理系统记录获得;εe通过比较理论计算值和实际测量值的差异估算。

23、2.换热效率最大:

24、

25、式中,η为换热效率;qactual为实际热量传递(kw);qtheoretical为理论最大热量传递(kw);u为总传热系数(w/(m2·k));a为换热面积(m2);cmin为最小热容量流率(w/k);εη为效率误差项。

26、参数获取方法:

27、qactual通过温度传感器和流量计测量获得:其中为质量流量(kg/s),cp为比热容(j/(kg·k)),tout和tin分别为出口和入口温度(k);

28、qtheoretical通过热力学计算获得;u通过实验或经验公式估算;a从换热器规格获取;cmin通过比较冷热流体的热容量流率取较小值。

29、3.安装和维护成本最小:

30、

31、式中,ctotal为总成本(元);cinstall为初始安装成本(元);cmaint,k为第k年的维护成本(元);r为折现率;t为系统预期寿命(年);εc为成本误差项(元)。

32、参数获取方法:

33、cinstall根据设备价格、人工费用等估算;cmaint,k基于历史数据和预测模型估算;r参考银行利率或公司内部收益率要求确定,通常在3%-8%之间;t根据设备寿命和酒店规划确定,一般为15-20年。

34、4.空间利用率最大:

35、

36、式中,uspace为空间利用率;vequip为设备总体积(m3);vroom为机房总体积(m3);saccess为设备可接近面积(m2);stotal为机房总面积(m2);εu为利用率误差项。

37、参数获取方法:

38、vequip通过bim模型或实际测量获得;vroom通过建筑图纸或实地测量获得;saccess和stotal通过cad图纸或实地测量获得。

39、5.系统响应时间最短:

40、

41、式中,tresponse为系统响应时间(s);tdelay为系统延迟时间(s);trise为上升时间(s);t为观察时间(s);τ为系统时间常数(s);εt为时间误差项(s)。

42、参数获取方法:

43、通过系统阶跃响应实验获取,步骤如下:

44、1.在稳态条件下,突然改变系统输入;

45、2.记录系统输出随时间的变化;

46、3.分析响应曲线,确定tdelay、trise和τ。

47、6.管线噪音最小:

48、

49、式中,lp为总声压级(db);lp,i为第i个噪声源的声压级(db);v为流体速度(m/s);v0为参考速度(通常为1m/s);d为管径(m);d0为参考管径(通常为1m);k1和k2为经验系数;εl为噪声误差项(db)。

50、与现有技术相比较,本发明提供的一种用于酒店的建筑换热站机房装配式模块化施工方法的有益效果是:

51、1.提高施工效率和质量:通过引入全站仪测量和bim技术,实现了换热站机房的精确建模。采用工厂化预制和现场装配的方式,大大减少了现场施工时间,提高了施工质量和精度。

52、2.优化系统性能:本发明建立了多目标优化模型,综合考虑了能耗、换热效率、成本、空间利用、响应时间和噪音等多个目标。通过数学建模和优化算法,找到了这些目标之间的最佳平衡点,显著提升了系统整体性能。

53、3.适应酒店运营特点:方法考虑了酒店运营的多个典型场景,如夏季高峰期、冬季高峰期、深夜低负荷期和淡季日常运营期。通过对这些场景的综合分析和权重评估,设计出的系统能够灵活应对负荷变化,在不同运营条件下都能保持高效运行。

54、综上所述,本发明的方法在提高施工效率、优化系统性能、适应酒店特点、节能环保、提升用户体验等方面都取得了显著进步,为酒店换热站机房建设提供了一种全新的高效解决方案。解决了传统施工方法难以精确控制管道布局和设备安装需要现场进行调整和返工,影响施工效率的问题。

本文地址:https://www.jishuxx.com/zhuanli/20250110/352489.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表