一种汽车零部件的焊接缺陷识别方法、系统、设备及介质与流程

- 国知局

- 2025-01-10 13:21:37

本发明涉及汽车焊接,具体而言,涉及一种汽车零部件的焊接缺陷识别方法、系统、设备及介质。

背景技术:

1、随着工业自动化的快速发展,焊接技术在汽车制造业中扮演着至关重要的角色。传统的焊接质量检测方法依赖于人工检测或简单的自动化设备,这些方法存在检测速度慢、精度低、效率不高的问题。为了提高焊接质量的检测效率和准确性,现有的技术尝试采用机器视觉和超声波检测等手段。

2、然而,这些技术往往只能检测到焊接表面的缺陷,对于焊接内部的缺陷则难以识别,且在复杂环境下的适应性较差。

技术实现思路

1、本发明的目的在于提供一种汽车零部件的焊接缺陷识别方法、系统、设备及介质,以改善上述问题。为了实现上述目的,本发明采取的技术方案如下:

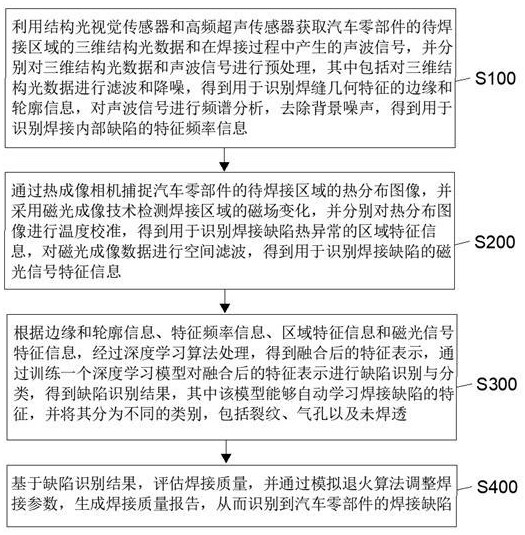

2、第一方面,本技术提供了一种汽车零部件的焊接缺陷识别方法,包括:

3、利用结构光视觉传感器和高频超声传感器获取汽车零部件的待焊接区域的三维结构光数据和在焊接过程中产生的声波信号,并分别对三维结构光数据和声波信号进行预处理,其中包括对三维结构光数据进行滤波和降噪,得到用于识别焊缝几何特征的边缘和轮廓信息,对声波信号进行频谱分析,去除背景噪声,得到用于识别焊接内部缺陷的特征频率信息;

4、通过热成像相机捕捉汽车零部件的待焊接区域的热分布图像,并采用磁光成像技术检测焊接区域的磁场变化,并分别对热分布图像进行温度校准,得到用于识别焊接缺陷热异常的区域特征信息,对磁光成像数据进行空间滤波,得到用于识别焊接缺陷的磁光信号特征信息;

5、根据边缘和轮廓信息、特征频率信息、区域特征信息和磁光信号特征信息,经过深度学习算法处理,得到融合后的特征表示,通过训练一个深度学习模型对融合后的特征表示进行缺陷识别与分类,得到缺陷识别结果,其中该模型能够自动学习焊接缺陷的特征,并将其分为不同的类别,包括裂纹、气孔以及未焊透;

6、基于缺陷识别结果,评估焊接质量,并通过模拟退火算法调整焊接参数,生成焊接质量报告,从而识别到汽车零部件的焊接缺陷。

7、优选地,所述利用结构光视觉传感器和高频超声传感器获取汽车零部件的待焊接区域的三维结构光数据和在焊接过程中产生的声波信号,并分别对三维结构光数据和声波信号进行预处理,其中包括对三维结构光数据进行滤波和降噪,得到用于识别焊缝几何特征的边缘和轮廓信息,对声波信号进行频谱分析,去除背景噪声,得到用于识别焊接内部缺陷的特征频率信息,其中包括:

8、根据结构光视觉传感器采集的汽车零部件待焊接区域的原始三维结构光数据,经过傅里叶变换处理,得到焊缝的频域表示;

9、利用逆傅里叶变换和高斯滤波对焊缝的频域表示进行处理,得到增强的焊缝边缘和轮廓信息;

10、基于高频超声传感器采集的焊接过程中产生的原始声波信号,经过短时分数阶傅里叶变换处理,得到时频域表示,其中包括通过短时分数阶傅里叶变换分析声波信号的局部频谱特性,为识别焊接内部缺陷提供时频特征;

11、经过小波去噪对时频域表示进行处理,得到用于识别焊接内部缺陷的特征频率信息。

12、优选地,所述通过热成像相机捕捉汽车零部件的待焊接区域的热分布图像,并采用磁光成像技术检测焊接区域的磁场变化,并分别对热分布图像进行温度校准,得到用于识别焊接缺陷热异常的区域特征信息,对磁光成像数据进行空间滤波,得到用于识别焊接缺陷的磁光信号特征信息,其中包括:

13、根据热成像相机捕捉的汽车零部件待焊接区域的热分布图像,经过黑体辐射定律和斯特藩-玻尔兹曼定律计算,得到用于识别焊接缺陷热异常的区域特征信息;

14、基于热分布图像,经过双目视觉技术3d重建处理,使用针孔摄像机模型和立体匹配算法,得到用于识别焊接缺陷的3d温度分布模型,其中立体匹配算法包括特征提取、特征匹配以及视差计算,最终得到每个像素点的三维坐标;

15、根据3d温度分布模型,经过置信传播算法处理,该算法通过迭代过程优化模型的参数估计,得到焊接区域的热特性和缺陷位置;

16、经过空间滤波器和相干光学图像处理系统对热特性和缺陷位置处理,得到用于识别焊接缺陷的增强磁光信号特征信息。

17、优选地,所述根据边缘和轮廓信息、特征频率信息、区域特征信息和磁光信号特征信息,经过深度学习算法处理,得到融合后的特征表示,通过训练一个深度学习模型对融合后的特征表示进行缺陷识别与分类,得到缺陷识别结果,其中包括:

18、根据结构光特征向量、超声特征向量、热成像特征向量和磁光特征向量,经过特征融合层处理,得到融合的特征表示;

19、利用深度学习模型对融合的特征表示进行训练,其中训练过程使用交叉熵损失函数和反向传播算法来优化模型参数,得到训练后的模型参数;

20、经过前向传播法对训练后的模型参数进行计算,模型输出每个存在缺陷类别的预测概率,最终根据概率最高的类别确定缺陷类型,并结合图像分割技术来确定缺陷的具体位置,得到缺陷识别结果。

21、优选地,所述基于缺陷识别结果,评估焊接质量,并通过模拟退火算法调整焊接参数,生成焊接质量报告,从而识别到汽车零部件的焊接缺陷,其中包括:

22、根据缺陷识别结果中的缺陷类型、数量和位置,结合焊接工艺标准,使用缺陷密度、缺陷分布和缺陷严重程度指标计算综合得分;

23、利用模拟退火算法对综合得分进行处理,得到经过优化的焊接参数;

24、根据优化后的焊接参数,经过反馈控制机制处理,其中反馈控制机制包括监控焊接过程并实时调整焊接设备参数,得到最终调整后的焊接参数,从而识别到汽车零部件的焊接缺陷。

25、第二方面,本技术还提供了一种汽车零部件的焊接缺陷识别系统,包括:

26、处理模块:用于利用结构光视觉传感器和高频超声传感器获取汽车零部件的待焊接区域的三维结构光数据和在焊接过程中产生的声波信号,并分别对三维结构光数据和声波信号进行预处理,其中包括对三维结构光数据进行滤波和降噪,得到用于识别焊缝几何特征的边缘和轮廓信息,对声波信号进行频谱分析,去除背景噪声,得到用于识别焊接内部缺陷的特征频率信息;

27、校准模块:用于通过热成像相机捕捉汽车零部件的待焊接区域的热分布图像,并采用磁光成像技术检测焊接区域的磁场变化,并分别对热分布图像进行温度校准,得到用于识别焊接缺陷热异常的区域特征信息,对磁光成像数据进行空间滤波,得到用于识别焊接缺陷的磁光信号特征信息;

28、训练模块:用于根据边缘和轮廓信息、特征频率信息、区域特征信息和磁光信号特征信息,经过深度学习算法处理,得到融合后的特征表示,通过训练一个深度学习模型对融合后的特征表示进行缺陷识别与分类,得到缺陷识别结果,其中该模型能够自动学习焊接缺陷的特征,并将其分为不同的类别,包括裂纹、气孔以及未焊透;

29、识别模块:用于基于缺陷识别结果,评估焊接质量,并通过模拟退火算法调整焊接参数,生成焊接质量报告,从而识别到汽车零部件的焊接缺陷。

30、第三方面,本技术还提供了一种汽车零部件的焊接缺陷识别设备,包括:

31、存储器,用于存储计算机程序;

32、处理器,用于执行所述计算机程序时实现所述汽车零部件的焊接缺陷识别方法的步骤。

33、第四方面,本技术还提供了一种可读存储介质,所述可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现上述基于汽车零部件的焊接缺陷识别方法的步骤。

34、本发明的有益效果为:

35、本发明通过结合结构光视觉传感器、高频超声传感器、热成像相机和磁光成像技术,实现了对焊接区域的全面检测,首先,利用结构光视觉传感器获取焊接区域的三维结构光数据,然后通过傅里叶变换和高斯滤波处理,提取出焊缝的清晰边缘和轮廓信息;接着,通过高频超声传感器收集焊接过程中产生的声波信号,并利用短时傅里叶变换和背景噪声去除技术,提取出焊接缺陷的特征频率信息;此外,通过热成像相机捕捉焊接区域的热分布图像,并采用温度校准处理,得到焊接缺陷的热异常区域特征信息;最后,通过磁光成像技术检测焊接区域的磁场变化,并进行空间滤波处理,得到焊接缺陷的磁光信号特征信息。这些特征信息被输入到一个深度学习模型中,通过训练得到一个能够自动识别和分类焊接缺陷的模型。该模型能够识别包括裂纹、气孔和未焊透在内的多种焊接缺陷,从而显著提高了焊接质量检测的准确性和效率。

36、本发明的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明实施例了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

本文地址:https://www.jishuxx.com/zhuanli/20250110/352627.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表