液态金属微流道散热器优化方法

- 国知局

- 2025-01-10 13:31:42

本发明涉及传热散热,尤其涉及一种液态金属微流道散热器优化方法。

背景技术:

1、随着高密度电子器件和微机电系统的发展,电子电路的集成度和各种大功率电子器件的容量不断提高。电子工业发展面临的巨大问题之一是电子器件中过高的热流密度使得器件工作温度过高。然而,高温是使设备的可靠性降低以及寿命极大缩短的主要原因。因此,液冷系统由于其散热潜力而被广泛研究。

2、传统的液冷通道结构,如直通道、分形通道、s型通道和螺旋形通道等,具备较高的流阻,使得散热效率较低,无法满足日益增长的散热需求。为了保障高功率和高度集成的电子器件的使用性能和循环寿命,必须针对设备开发最佳的、结构紧凑的和高效的液体冷却系统。这就使得微流道散热器成为最佳选择。

3、微流道散热器是一种高度紧凑的冷却器件,通道特征尺寸在1微米到1毫米之间,具有超高的传热比面积(传热面积与体积的比值),在低冷却剂流量的工作条件下可达到较高的散热水平,在器件热管理方面具有优异的性能。相比于传统散热器,微流道散热器具有冷却能力强、抗渗漏、集成度高、结构紧凑、运行安静、图案多样、易于制造等优点,是一种高效的散热器件,在太阳能电池、燃料电池、计算机数据中心等涉及到高热流密度场合的领域中具有广泛的应用前景。

4、强化微流道散热的主要方法:

5、第一种是改变微通道的几何构型,微流道的几何构型是影响散热能力的关键因素。微通道的几何结构可以降低边界层厚度、促进流体混合和增加热表面处流体速度梯度来改善散热机制。然而,目前,针对高热流密度的液冷散热器的结构设计是一项复杂且耗时的工作,经验设计受限于设计者的设计经验以及现存的结构,需要经历长时间试错过程,使研发成本增加、研发周期加长。而拓扑优化技术相比于传统设计方法,有着不依赖初始结构,设计自由度高、灵活性强,针对性更明显的优势。

6、第二种是改变冷却介质。冷却介质与热源之间的散热能力取决于冷却介质的导热率、粘度、密度和流量,通过改善冷却液的性能可以获得更高的对流散热系数,从而增强微流道散热器的散热性能。

7、目前以水为冷却介质的液冷器件的散热能力已经极大的高于传统的散热技术。然而,水是一种热传导率较低的冷却剂,限制了液冷器件的散热能力。与水相比,液态金属具有更的高导热率,并且流动性良好,故而,具有极高的热量输送能力;并且,液态金属的物化性质稳定,熔点较低,使得它非常适合作为长期有效的运转流动工质。因此,在大功率器件散热领域液态金属作为冷却剂具有很大的优势。

8、然而,现有大功率器件的散热系统不足以发挥其原本的工作性能,导致工作性能降低,散热系统需要功率很大的外部驱动系统,才能使大功率器件正常性能工作,从而导致能量消耗巨大,成本难以承受。

技术实现思路

1、有鉴于此,有必要提供一种液态金属微流道散热器优化方法,其能够在适当外部驱动系统的功率消耗下,得到最佳的液态金属微流道散热器结构。

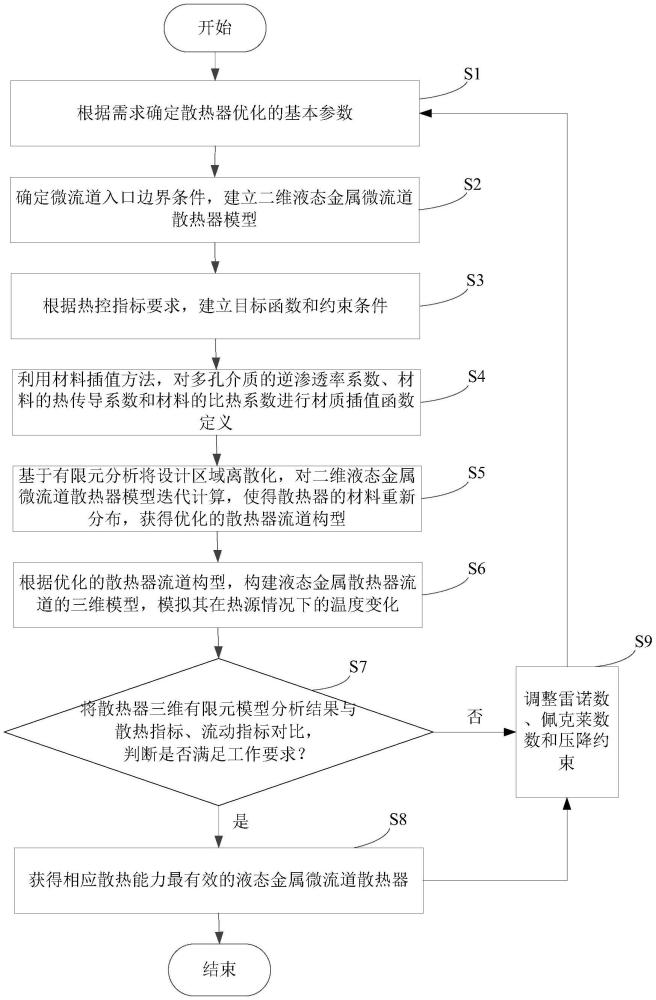

2、本发明提供一种液态金属微流道散热器优化方法,该方法包括如下步骤:s1.根据需求确定散热器优化的基本参数;s2.根据外部驱动系统输出特性,确定微流道入口边界条件,建立二维液态金属微流道散热器模型;s3.根据热控指标要求,建立散热能力极大化的拓扑优化目标函数,同时以材料使用量和散热器的压降为约束条件;s4.利用材料插值方法,对多孔介质的逆渗透率系数、材料的热传导系数和材料的比热系数进行材质插值函数定义;s5.基于有限元分析将设计区域离散化,对二维液态金属微流道散热器模型迭代计算,使得散热器的材料重新分布,获得优化的散热器流道构型;s6.根据优化的散热器流道构型,构建液态金属散热器流道的三维模型;s7.将散热器三维有限元模型分析结果与散热指标、流动指标对比,判断是否满足工作要求;s8.当满足工作要求时,获得相应散热能力最有效的液态金属微流道散热器。

3、优选地,该方法还包括:当不满足工作要求时,进入步骤s9,而后返回步骤s1;所述步骤s9包括:调整雷诺数、佩克莱数和压降约束。

4、优选地,所述的基本参数包括:热源、散热器边界条件、散热指标、流动指标、材料、散热器尺寸、进出口数量和分布方式。

5、优选地,其特征在于,所述的步骤s2包括:

6、在构建液态金属微流道散热器过程中,对二维液态金属微流道散热器模型进行设置:

7、假设液态金属不可压缩,在微流道内流动状态为单相层流流动,则对应不可压缩navier-stokes方程:

8、

9、其中:ρ是液态金属的密度,μ是液态金属的动力粘度;优化过程中,每个离散单元的密度值在[0,1]变化,0表示固体,1代表流体,因此设计域包含流体和固体两相,呈现多孔介质的特点。

10、优选地,所述的步骤s3包括:

11、在结构拓扑优化过程中,将设计变量与材料物理属性相关联,将液态金属和散热器材质的插值函数定义为:

12、

13、其中:αmin为一个接近于0或者等于0的数值,αmax为一个足够大的数,以保证速度在固体域为0,q为插值函数的凸性控制系数,cf为液体定压比热,cs为固体定压比热,为投影后的设计变量。

14、优选地,所述步骤s3还包括:

15、在二维液态金属微流道散热器模型中,以式(8)为目标函数,同时为了保证微流道内良好的流动状态和流道连续性,将散热器的压降作为约束条件,约束条件如式(9)所示:

16、

17、优选地,所述的步骤s4包括:

18、采用亥姆霍兹偏微分方程来实现设计变量的滤波,即:

19、

20、其中,γ为设计变量,γ∈[0,1];为滤波后的设计变量;r为滤波半径;

21、通过双曲正切投影的方式减少灰度单元的区域,获得清晰的散热器流道拓扑形态,提高结构的可制造性和实用性;投影方程表示为:

22、

23、式中,ξ∈[0,1]是阈值,一般设置为0.5;β是投影斜率。

24、优选地,所述步骤s5包括:

25、步骤s51:预置初始设计变量;

26、步骤s52:对初始设计变量进行过滤、投影等操作,以进行正则化处理;

27、步骤s53:利用有限元法求解流动和能量方程,获得当前流场和温场信息;

28、步骤s54:采用伴随敏度方法求解目标函数的伴随敏度;

29、步骤s55:根据伴随敏度,结合移动渐近线法更新设计变量,对流固边界处的设计变量滤波投影,重新分配材料;

30、步骤s56:判断设计变量是否收敛:若收敛,则进入步骤s57;若不收敛,则返回步骤s52。

31、步骤s57:提取拓扑优化获得的二维液态金属微流道散热器模型结构,并拉伸获得三维模型。

32、优选地,所述步骤s6包括:

33、将液态金属散热器流道的二维拓扑结构进行拉伸,得到相应的三维的模型,根据边界条件构建三维非等温流动有限元模型,通过散热器温场分布和流场分布情况,分析散热器传热性能。

34、本发明能够在适当外部驱动系统的功率消耗下,得到最佳的液态金属微流道散热器结构,减少能量消耗,降低成本。

本文地址:https://www.jishuxx.com/zhuanli/20250110/353708.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表