一种组件自动扣合装置及底盘组件的生产方法与流程

- 国知局

- 2025-01-10 13:38:36

本发明涉及自动化设备,尤其涉及一种组件自动扣合装置及底盘组件的生产方法。

背景技术:

1、在家电行业中,落地类产品如落地扇、循环扇、塔扇、电暖器等广泛采用底盘组件作为整机的配重部分,以确保整机的稳定性。底盘组件通常由底盘和配重块两部分组成,这两部分在装配过程中需要紧密扣合在一起,以保证使用时的稳定性。底盘和配重块之间通常通过卡扣扣合在一起,而为了保证底盘和配重块两者之间的扣合紧密不容易分离,底盘和配重块之间的扣位数量通常在3到6个之间。在传统的生产过程中,底盘与配重块两者之间的扣合是通过人工方式完成的。即工人手动将底盘扣合按压到配重块上,这种传统的人工装配方式存在多个显著的问题。首先,由于扣合扣位较多,员工在操作过程中需要大力多次按压底盘,导致劳动强度大,容易对手部造成损伤,且操作难度较大,影响了生产效率。其次,由于人工操作的局限性,扣合过程中容易出现扣位漏扣或扣合不到位的情况,这不仅影响了产品的装配质量,还可能导致底盘脱出,进而造成零件报废,增加了生产成本。

2、因此,需要对现有的底盘组件的生产方式进行改进,以克服现有技术的缺陷。

技术实现思路

1、为克服相关技术中存在的问题,本发明的目的之一是提供一种组件自动扣合装置,该组件自动扣合装置能够实现不同部件的相互扣合,减少人工参与程度,而且机械化的扣合方式相比人工操作,更能保证扣合的准确性和一致性,从而提升产品的扣合质量和整体品质。

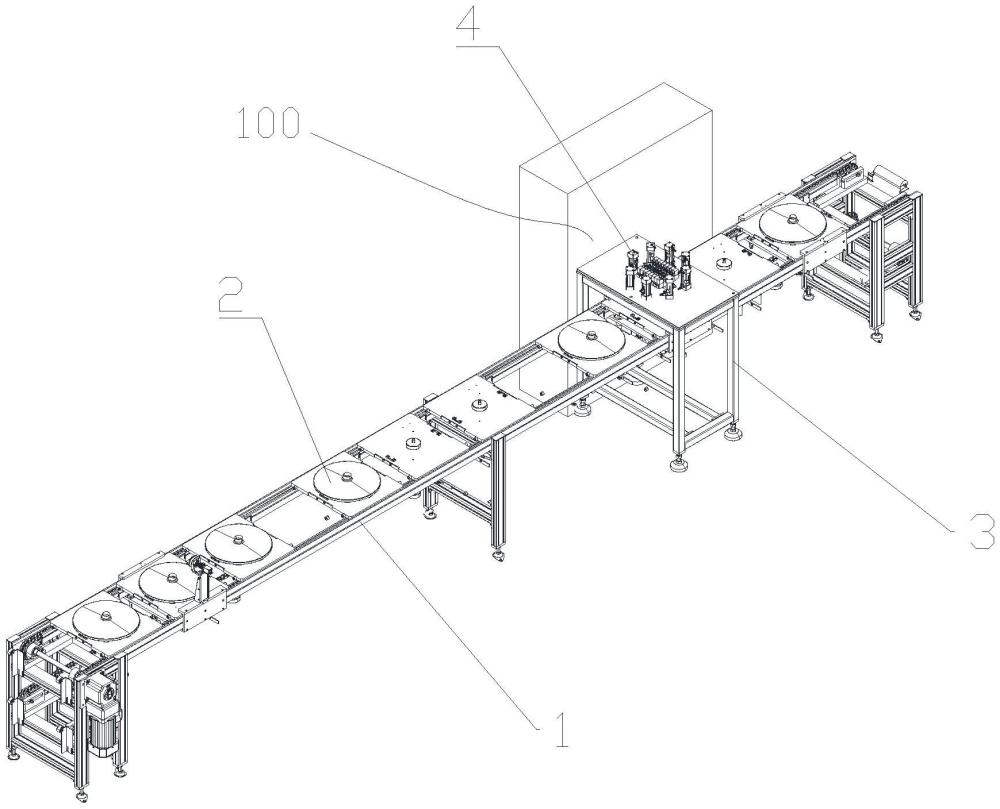

2、一种组件自动扣合装置,所述组件包括层叠设置的第一部件与第二部件,所述组件自动扣合装置包括:

3、输送线,所述输送线用于输送待组装的组件;

4、所述输送线的一侧设置扣合工位,所述扣合工位中设置有顶起机构和压接机构,所述顶起机构设置在所述压接机构的下方,所述顶起机构包括可升降的承载托盘,所述压接机构包括可升降的下压件;

5、所述承载托盘用于承接组件,所述承载托盘与所述下压件相对运动,以实现对组件的压合。

6、该装置在使用过程中,通过输送线自动输送待组装的组件,实现了自动化生产流程,组件的不同部分压合时,无需人工参与,降低了工人的劳动强度,提高了工作环境的舒适度。

7、压合过程中,顶起机构的承载托盘会上升到适当的高度,以承接并稳定住输送线上的组件,当承载托盘稳定住组件后,压接机构的下压件下降,对承载托盘上的组件施加压力,使第一部件与第二部件紧密扣合在一起。各个不同的机械部分之间紧密配合,通过精确的控制和机械运动,能够避免人工操作中的不确定因素,如力度不均、位置偏差等,从而提升产品的扣合质量和整体品质,提高了生产效率。

8、在本发明较佳的技术方案中,所述扣合工位处设置有安装架,所述安装架横跨在所述输送线上,所述压接机构设置在所述安装架上,所述顶起机构设置在所述安装架的下方;

9、所述压接机构包括压接驱动装置以及下压件,所述压接驱动装置固定在所述安装架上,且所述压接驱动装置的输出端朝向所述顶起机构设置,所述下压件设置在所述压接驱动装置的输出端。

10、安装架的设计为压接机构提供了稳固的支撑,还确保了在整个扣合过程中,机构间的相对位置保持不变,从而增强了扣合操作的稳定性。所述压接驱动装置可以是气缸或推杆电机,通过自动化驱动装置的应用,使得扣合动作快速且连续,大大缩短了单个工件的扣合时间,进而提升了整体的生产效率。

11、在本发明较佳的技术方案中,所述压接机构在所述安装架上设置n个,且n个所述压接机构在所述安装架上呈环形设置;

12、其中,n为大于2的自然数。

13、每个压接机构都独立配备有压接驱动装置和下压件,各个压接机构按照预设的程序和时序进行协同工作。由于压接机构呈环形设置,因此可以同时对输送线上的多个工件进行扣合操作,或者对单个工件进行多点扣合,从而大大提高了扣合效率和处理能力。

14、环形设置的压接机构可以从多个方向对工件进行扣合,确保了扣合的均匀性和一致性,提高了扣合质量。同时,多个压接点的同时存在也有助于减少因单点扣合不牢而导致的质量问题。

15、在本发明较佳的技术方案中,所述下压件包括压锤以及第一缓冲件,所述压锤固定在所述压接驱动装置的输出端,所述第一缓冲件与所述压锤可拆卸连接。

16、压锤作为直接执行扣合动作的主要部件,可以采用硬度高、耐磨性好的材料制成,以确保在扣合过程中能够传递足够的压力,并保持稳定的形状和性能。而第一缓冲件则与压锤可拆卸地连接在一起。这一设计的目的是为了在扣合动作即将完成时,为压锤提供一个缓冲和减振的作用。第一缓冲件通常由具有较好弹性和吸震性能的材料制成,如橡胶、聚氨酯等。当压锤接触到工件并施加压力时,第一缓冲件能够吸收部分冲击力,减少工件和压锤之间的刚性碰撞,从而保护工件免受损伤,并延长压锤的使用寿命。

17、在本发明较佳的技术方案中,所述顶起机构包括顶起驱动装置、连接板以及导向杆,所述输送线上设置有安装板,所述顶起驱动装置固定在所述安装板上,且所述顶起驱动装置的输出端朝向所述压接机构设置,所述连接板固定在所述顶起驱动装置的输出端;

18、所述导向杆的一端与所述连接板固定连接,相对的另一端贯穿所述安装板设置。

19、输送线上设置有安装板,为顶起机构提供了稳固的支撑。顶起驱动装置,可以采用气缸、液压缸或电动推杆等设备来实现,顶起驱动装置被牢固地固定在安装板上。其输出端朝向压接机构设置,以便在需要时将工件顶起至与压接机构相匹配的位置。

20、连接板作为顶起机构中传递力量的关键部件,被固定在顶起驱动装置的输出端。连接板可以采用强度高、刚性好的材料制成,以确保在顶起过程中能够保持稳定的形状和性能。

21、导向杆则起到了引导和稳定连接板运动的作用。导向杆的存在确保了连接板在顶起和回落过程中能够沿着预定的轨迹进行运动,避免了因偏移或晃动而导致的误差和损伤。

22、顶起驱动装置与连接板、导向杆的协同工作,形成了稳固的顶起机构,能够确保在扣合过程中工件被稳定地顶起和保持,增强了扣合操作的稳定性。

23、在本发明较佳的技术方案中,所述导向杆设置m根,m根所述导向杆分别设置在所述连接板的边缘;所述安装板上设置有导向筒,所述导向杆的一端贯穿所述导向筒设置;

24、所述导向杆远离所述连接板的一端设置有限位环,所述限位环从所述导向杆的外壁向外突出。

25、在本实施例中,导向杆设置为m根,并这样的设计使得连接板在顶起和回落过程中能够受到更加均匀和稳定的引导,进一步提高了顶起的精度和稳定性。

26、在安装板上,与导向杆相对应的位置设置有导向筒,这样的设计不仅为导向杆提供了更加稳固的支撑,还确保了导向杆在运动过程中的顺畅性和稳定性。导向筒可以采用耐磨、耐腐蚀的材料制成,以确保其长期使用下的性能和精度。

27、而限位环从导向杆的外壁向外突出,它的作用是限制导向杆的运动范围,防止其在顶起或回落过程中过度伸出或缩回,从而保护了顶起机构和工件的安全。

28、在本发明较佳的技术方案中,所述承载托盘设置在所述连接板上,且所述承载托盘与所述连接板之间设置有第二缓冲件;

29、所述承载托盘上设置有转动驱动装置,所述转动驱动装置的输出端设置有限位件,所述限位件用于与待组装的组件卡接。

30、具体地,为了确保承载托盘在顶起和回落过程中能够平稳地接触和分离组件,承载托盘与连接板之间设置了第二缓冲件。第二缓冲件采用具有较好弹性和吸震性能的材料制成,如橡胶、海绵或弹簧等。它的作用是吸收承载托盘与连接板之间的冲击力,减少刚性碰撞,从而保护待组装的组件免受损伤。

31、在承载托盘上设置了转动驱动装置。转动驱动装置可以是伺服电机,其输出端设置有限位件。限位件的作用是与待组装的组件进行卡接,以确保在组装过程中组件能够保持正确的位置和姿态。通过转动驱动装置的驱动,限位件可以带动组件进行旋转,从而实现精确的组装对位。

32、在本发明较佳的技术方案中,还包括第一阻挡结构与第二阻挡结构;沿所述输送线的输送方向,所述第一阻挡结构设置在所述扣合工位的上游,所述第二阻挡结构设置在所述扣合工位的出口处;

33、所述扣合工位的进口处以及出口处均设置有到位传感器。

34、在本发明较佳的技术方案中,所述第一阻挡结构包括阻挡气缸以及阻挡部,所述阻挡气缸固定在所述输送线的下方,所述阻挡部固定在所述阻挡气缸的活塞杆上;

35、所述阻挡部包括阻挡支架以及辊轮组,所述阻挡支架固定在所述阻挡气缸的活塞杆上,所述辊轮组设置在所述阻挡支架上;所述辊轮组包括两个相对设置的辊轮,且两个所述辊轮均与所述阻挡支架转动配合。

36、第一阻挡结构被设置在扣合工位的上游,用于在工件进入扣合工位之前对其进行阻挡和定位。第一阻挡结构包括阻挡气缸和阻挡部两部分。阻挡气缸固定在输送线的下方,通过其活塞杆的伸缩运动来驱动阻挡部的移动。阻挡部的辊轮组由两个相对设置的辊轮组成,它们与阻挡支架转动配合,能够在工件接触时产生滚动,从而减少对工件的摩擦和损伤。

37、第二阻挡结构被设置在扣合工位的出口处,用于在工件进行扣合加工时对第二阻挡结构进行定位,第二阻挡结构的具体结构和工作原理可以与第一阻挡结构相同,也可以根据实际需求进行适当调整。

38、同时,在扣合工位的进口处和出口处均设置了到位传感器。到位传感器用于检测工件是否到达预定位置,从而触发相应的控制信号,使得阻挡结构协同工作,以便工件进入扣合工位或从扣合工位离开。

39、本发明的目的之二是提供一种底盘组件的生产方法,所述底盘组件包括第一部件与第二部件,所述第一部件设置在所述第二部件上,组装过程中,使用如上所述的组件自动扣合装置,将第一部件与第二部件扣合。

40、具体地,第一部件是底盘,第二部件是配重块,底盘与配重块之间设置有相互扣合的卡扣。在经过该组件自动扣合装置的压合后,两个部件之间的卡扣相互锁紧,从而实现底盘与配重块之间的紧密结合。

41、本发明的有益效果为:

42、本发明提供的一种组件自动扣合装置,该组件包括层叠设置的第一部件与第二部件,该装置包括用于输送待组装的组件的输送线,输送线的一侧设置扣合工位,扣合工位中设置有顶起机构和压接机构,顶起机构设置在压接机构的下方,顶起机构包括可升降的承载托盘,压接机构包括可升降的下压件。承载托盘用于承接组件,承载托盘与下压件相对运动,以实现对组件的压合。该装置在使用过程中,输送线将层叠设置好的第一部件与第二部件(即待组装的组件)输送到扣合工位。在扣合工位中,顶起机构的承载托盘会上升到适当的高度,以承接并稳定住输送线上的组件,当承载托盘稳定住组件后,压接机构的下压件下降,对承载托盘上的组件施加压力,使第一部件与第二部件紧密扣合在一起。当组件被成功压合后,下压件会上升回到初始位置,同时承载托盘也会下降,将压合好的组件放回输送线上,输送线将压合好的组件送出。整个压合过程中,能够大幅减少了人工操作的需求,从而显著提高了生产效率。而自动扣合装置通过精确的机械运动,能够避免人工操作中的不确定因素,如力度不均、位置偏差等,从而能够提升产品的扣合质量和整体品质。

43、本技术还提供一种底盘组件的生产方法,该方法使用如上所述的组件自动扣合装置进行组件的不同部分压合,从而能够降低组件的生产成本,确保组件的制造质量。

本文地址:https://www.jishuxx.com/zhuanli/20250110/354429.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表