一种基于力学性能量化的废旧钢构件复用性能评估方法

- 国知局

- 2025-01-10 13:41:06

本发明涉及建筑钢结构可持续设计领域,更具体地说,本发明涉及一种基于力学性能量化的废旧钢构件复用性能评估方法。

背景技术:

1、长期服役钢结构的可拆卸和可复用性研究具有非常重要的意义。钢材的重复利用能够有效解决大气污染问题并降低碳排放,同时能为工程项目管理带来显著的经济效益。

2、然而,拆卸钢构件的可复用性评估缺乏可靠且实用的常规方法。拆卸钢构件具有几何缺陷显著、材性性能复杂、初始应力状态未知的特点,这些因素使得通过单一方法评估其可复用性往往是不可靠的,需要依托综合分析方法给定构件的复用性能。此外,性能评估方法由工程管理人员实操,方法的可实施性和适用性也是重要挑战。因此,集成多种检测与数据分析技术,提出一种既能准确评估并量化废旧钢构件可复用性能,又能简化项目管理人员实际操作的综合评估方法,对于建设项目的可持续性和经济性具有十分重要的意义。

3、鉴于此,本发明提供一种基于力学性能量化的废旧钢构件复用性能评估方法,以解决上述问题。

技术实现思路

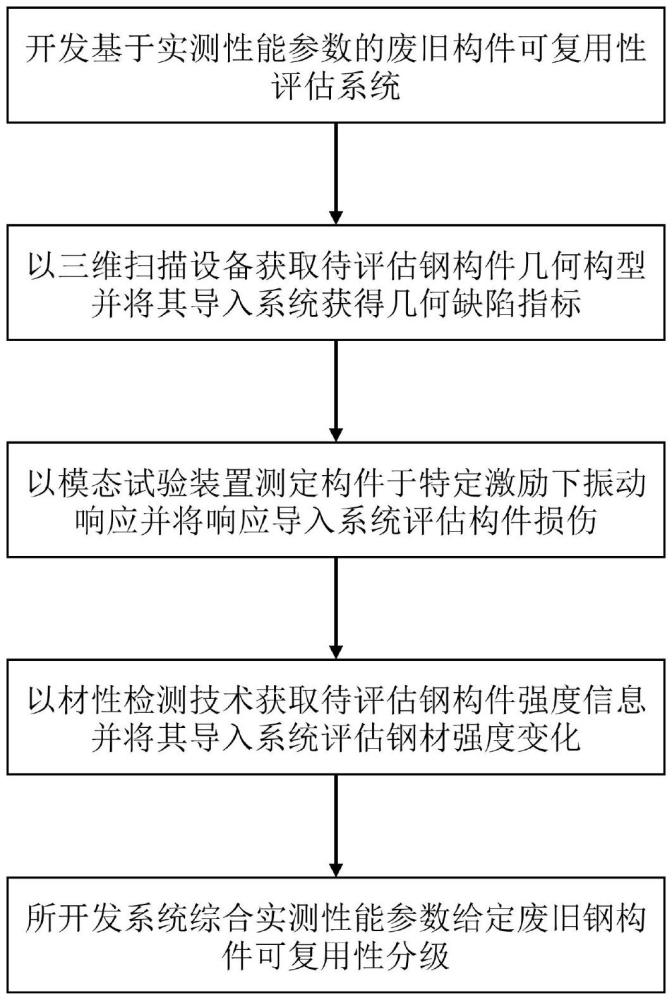

1、为了克服现有技术中的问题,本发明提出一种基于力学性能量化的废旧钢构件复用性能评估方法,以多技术集成为方法框架,从几何缺陷、振动响应和钢材性能参数来量化所评估构件的性能参数,并根据预定义的分级指南实现构件的可复用性评估。

2、第一方面,本发明提供包括一种基于力学性能量化的废旧钢构件复用性能评估方法,包括以下步骤:

3、s1:开发基于实测性能参数的目标构件可复用性评估系统;

4、在完成评估系统的开发后,操作人员可通过对目标构件进行试验获取性能参数,并最终利用所开发系统完成构件的可复用性评估,具体步骤如下:

5、s2:以三维扫描设备获取待评估目标构件的几何构型;

6、s3:以模态试验装置测定待评估构件于特定激励下振动响应;

7、s4:以材性检测技术获取待评估钢构件强度信息;

8、s5:所开发系统综合实测性能参数评估废旧钢构件可复用性分级,所述实测性能参数包括几何缺陷、自振特性与损伤因子和材性强度。

9、作为本发明第一方面的一种优选技术方案,评估系统开发需要及其对应流程,包括以下步骤:

10、步骤s11:基于三维重构技术创建量化构型偏差的几何缺陷提取模块;

11、步骤s12:基于振动响应信号分析创建自振特性和损伤因子识别的功能模块;

12、步骤s13:创建面向材性无损检测试验结果分析的钢材强度量化模块;

13、步骤s14:基于敏感性分析和综合评估方法创建可复用性评级模块。

14、作为本发明第一方面的一种优选技术方案,几何缺陷提取模块开发时以钢构件截面偏差[δx,δy,δz,θ]作为待提取的缺陷指标,δx,δy,δz表示截面质心的坐标偏移量,θ表示截面扭转角,所述截面扭转角为构件沿梁长方向各截面相对于端部的扭转角。

15、作为本发明第一方面的一种优选技术方案,目标构件的几何缺陷的评估逻辑:

16、对待评估的目标构件执行高精度三维点云扫描,获取其精确几何外形;

17、将扫描所得几何构型输入构件可复用性评估系统,

18、自动调用几何缺陷提取模块的系统功能完成几何缺陷指标的量化

19、利用几何缺陷提取模块的随机采样一致性算法对扫描结果进行降噪,利用泊松表面重建算法实现点云的几何重构;

20、利用该模块的几何构型对比算法生成构件的几何偏差分布,并进一步地通过最近邻搜索算法计算构件的几何缺陷指标;

21、自动计算每个子截面点云所组成封闭形状的面积,与标准截面面积进行对比,计算构件的截面折减系数。

22、作为本发明第一方面的一种优选技术方案,振动响应信号的分析逻辑:

23、将钢构件通过夹具进行固定,根据构件尺寸确定加速度测点位置,将加速度传感器安装在相应测点上,执行模态试验并记录振动响应;

24、将实测振动响应输入评估系统,自动调用自振特性与损伤因子识别模块的系统功能获取性能指标。

25、以模态分析算法识别实测信号的模态参数,并进一步地通过自振特性分析算法确定构件的基本周期和频响函数;

26、将实测振动响应和频响函数联合输入该模块的损伤识别循环神经网络,确定构件不可直接观察的损伤因子。

27、作为本发明第一方面的一种优选技术方案,钢材强度量化模块包括强度试验结果处理算法;

28、以压痕法确定钢材屈服强度,以里氏硬度法确定钢材极限强度;

29、根据构件尺寸选择合适压头,可以记录荷载的压入装置将压头压入构件指定位置,卸载后测量压入深度,重复上述试验步骤并记录实测数据;将实测数据导入评估系统,自动调用钢材强度量化模块的分析算法确定钢材屈服强度;

30、校准里氏硬度计,将冲击装置垂直放置在钢材待测表面上,确保冲击头与表面完全接触,激活冲击装置执行撞击,读取冲击头的冲击速度和回弹速度,重复上述实验步骤并记录实测数据;将实测数据导入评估系统,系统将自动调用钢材强度量化模块的分析算法确定钢材极限强度。

31、作为本发明第一方面的一种优选技术方案,通过评估系统中预设的系统功能完成对实测性能参数的处理和分析:

32、以几何缺陷提取模块从三维扫描构型中获悉构件的缺陷指标[δx,δy,δz,θ]的数值;以信号处理算法从实测振动响应中获取模态参数并分析出目标构件的自振特性与损伤因子;以钢材强度量化模块将实测参数换算为钢材屈服强度与极限强度;

33、汇总所有实测性能参数并输入系统的可复用性评级模块,系统利用分级指南自动评估钢构件的可复用性水平;根据评估的可复用水平,系统终端自动判断该废旧钢构件是否可复用并形成相应指令。

34、第二方面,本发明提供一种基于力学性能量化的废旧钢构件复用性能评估系统,基于第一方面的实现,所述评估系统包括几何缺陷提取模块、自振特性与损伤因子识别模块、钢材强度量化模块和可复用性评级模块;

35、几何缺陷提取模块,通过量化几何缺陷的算法分析目标构件的几何构件信息确定目标构件的几何缺陷;

36、自振特性与损伤因子识别模块,基于实测振动响应信号提取待识别的自振特性信息和损伤因子;

37、钢材强度量化模块,根据面向材性无损检测试验结果分析目标构件的材性强度;

38、可复用性评级模块,基于目标构件性能分析数据库构建损伤评级指南,将几何缺陷、自振特性与损伤因子和材性强度作为实测性能参数,通过实测性能参数通过损伤评级指南进行分析确定构件可复用性评级。

39、第三方面,本发明提供一种用于评估废旧钢构件复用性能的试验装置,基于第一方面的实现,包括夹持固定装置、模态试验装置和数据处理终端;

40、夹持固定装置,包括上夹持板和下夹持板,上夹持板底部设置有顶层垫板和上夹持板滑道,下夹持板底部设置有底层垫板和下夹持板滑道,上夹持板滑道和下夹持板滑道之间夹持固定有目标构件;

41、模态试验装置,包括设置在目标构件上的加速度传感器,在加速度传感器通过振动响应信号采集仪采集振动响应信号,并通过信号发生器、信号放大器和激振器发出激励信号。在状态下,目标构件被执行三维扫描和材性检测;

42、将检测到的实测性能参数通过数据处理终端进行构件可复用性评级分析。

43、第四方面,本发明提供一种电子设备,包括:

44、至少一个处理器;以及,

45、与所述至少一个处理器通信连接的存储器;其中,所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述至少一个处理器执行,以使所述至少一个处理器能够执行第二方面。

46、本发明的具体优势如下:

47、1.本发明基于多项实测性能参数具有更可靠的评估结论,能为既有钢结构的构件回收提供有力的依据和可靠的服务;

48、2.目标构件可复用性评估系统具有功能高度集成和通用性特点,操作人员仅需根据方法说明对待评估构件执行几何扫描、模态试验和材性检测便可应用本发明提出的方法;

49、3.对目标构件的试验均为无损检测,不会对其力学性能造成影响,提高了构件的回收率;

50、4.以可复用性能评估实现目标构件的重复利用,不仅满足了建筑结构设计的可持续性要求,更为既有钢结构拆建提供了新思路。

本文地址:https://www.jishuxx.com/zhuanli/20250110/354688.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表