烟气法卤水净化及制盐副产物的资源耦合利用系统及其方法与流程

- 国知局

- 2025-01-10 13:41:49

本发明涉及资源利用及环境保护,特别涉及烟气法卤水净化及制盐副产物的资源耦合利用系统及其方法。

背景技术:

1、卤水净化工艺是制盐行业提高精制盐产品纯度,降低盐中杂质含量,提高盐产品白度的一个关键过程;是提高制盐企业有效工作时间,延长设备使用寿命,降低能源消耗的一个重要工序;是提高资源综合利用率,有利于盐化工生产的重要措施之一,是制盐行业降低生产成本的重要途径之一。

2、1.1真空制盐硝需要提供大量的蒸汽,其公用工程——热电厂除了生产蒸汽及电外,还产生大量烟道气,还产生大量烟道气,烟道气成分为n2、o2、co2、h2o、nox、sox、nh3、酸雾、热能、水蒸汽及烟尘等,烟道气-脱硝-除尘-脱硫-除尘净化后烟道气主要成分为n2、o2、co2、h2o蒸气、热量,直接排放到大气对环境造成污染,同时也是对自然资源的浪费。制盐行业采用石灰烟道气法卤水净化工艺充分利用净化烟道气中co2去除卤水中杂质,既降低烟道气外排对环境的污染,又能回收烟道气热量,实现节能减排,资源再利用。但是,仍存在一些问题,如:

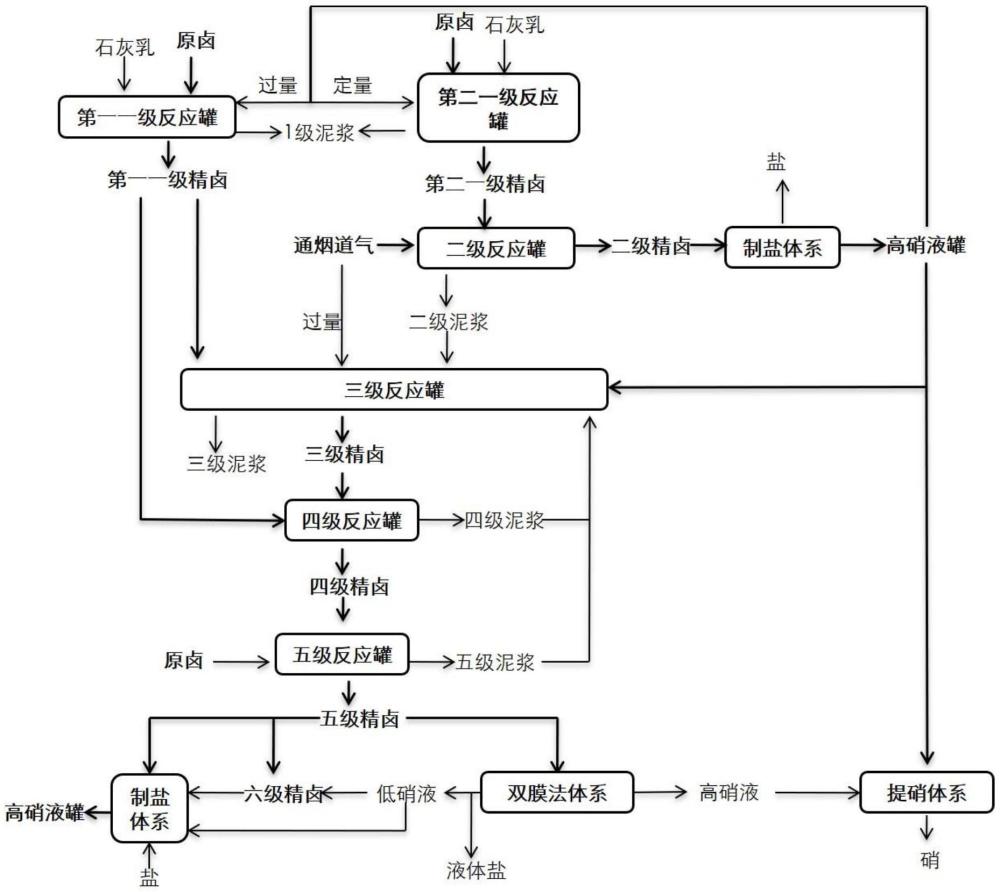

3、(1)在烟道气净化过程中,碳化反应生成盐泥颗粒不均均,粉盐泥含量高,沉降速度慢,且无论添加或无添加助沉剂降盐泥沉降过程中大小颗粒依次沉降,盐泥和清卤临界区粉盐泥层厚度高,随转清卤液位低时,粉盐泥层的盐泥会上浮影响清卤的品质及清卤量,生产为了提高清卤量及品质,减少盐泥量,往往采用清卤过滤装置或保留盐泥液位高,但这样会影响卤水净化效率。

4、(2)生成粉盐泥易堵反应罐底部通烟气盘管的出气口,碳化反应时间长,增加设备维修,影响净化效率。

5、(3)盐泥浆回收用于卤水净化,需进一步清洗、沉降,虽然资源得到进一步利用,但不仅耗费时间,而且会影响制备精卤澄清度及品质。另外洗涤盐泥的洗涤水澄清度低,将其输送到回水池则引起盐泥在底部沉积,管道输送回水回矿管长时间会引起盐泥推积,严重堵管。

6、(4)碳化反应终点控制,采用检测清卤ph、钙离子及两碱含量,生产在线ph监控长时间侵泡卤水中受卤水腐蚀影响不准确,采用人工取样检测,常遇到烟道气通过量,则会生成碳酸钙沉淀继续与co2和h2o反应生成可溶碳酸氢钙,使精卤指标不达标。

7、1.2高硝液是盐硝联产或双膜法生产过程中产生的,原卤经除钙镁净化后精卤进入盐硝蒸发系统,盐硝生产过程中多效蒸发终端排液或外排高硝液。高硝液主要成分为nacl:270~292g/l、na2so4:55~80g/l、co32-:1.0~4.6g/l、oh-:0.2~1.5g/l、ca2+≤10mg/l、mg2+≤5.0mg/l。目前高硝液并无明显的市场价值,大多数企业多采用高硝液蒸发提硝或冷冻+热融提硝,或采用收回精卤罐及外排回井采卤等工艺,纳滤膜法所生产的液体盐与其他的常用化学精制方法有着较为明显的优势,生产的液体盐硫酸根含量稳定;该工艺被广泛推广及应用,但是,仍存在一些问题,如:

8、(1)外排回矿综合利用影响原卤中某些成分富集,同时高硝水中含有大量的硫酸根,若不加处理便排放,会引起严重的环境污染,导致水体酸化,ph降低,进而破坏土壤结构,产生恶劣后果。

9、(2)冷冻+热融提硝等工艺,该工艺复杂、能耗高、费用较高。

10、(3)纳滤膜在过滤过程中不可避免的产生高硫酸根含量的高硝液其目前并无明显的市场价值。

11、(4)高硝液外排回井采卤势必引起卤水成分变化,其中so42-含量上升,则会影响卤水净化及盐硝联产生产及产品的品质。

12、(5)卤水管道输送过程中,长距离长期输送该卤水会引起管道结晶甚至堵管。(6)高硝液应用于石灰烟道气卤水净化,该工艺产量不大,加之原卤so42-含量不稳定,加之原料组分发生了变化,在应用过程中加原料参数、反应参数、工艺参数、操作参数和操作规程处理等不稳定,不能完全发挥该工艺的优势,存在诸多问题,如何对其进行综合利用是困扰行业的一个难题。

技术实现思路

1、本发明在进行资源利用的同时,发现如下问题:

2、1.原卤主要成分为ca2+:0.8~1.8g/l、mg2+:0.3~0.5g/l、nacl:285~308g/l、ph:7.0~7.8,还含有na2so4,但na2so4含量不固定,时为高硝型卤水,时为低硝型卤水,影响一级反应罐的反应效率,制备第二一级精卤指标不稳定,进而会影响二级反应罐的碳化反应效率(除钙生成碳酸根过多或不够需要补加原料调节)及二级精卤指标,如果二级精卤中硫酸根超过15.5g/l时则会影响制盐体系及产品的品质,总之整个生产化不稳定带来多方面影响。

3、2.制盐多数采用外排高硝液来控制制盐体系稳定及产品的品质,外排高硝液(硫酸钠)回收至制盐系统则会硫酸钠富集则影响盐体系稳定及产品的品质,资源得不到很好利用。

4、3.产生盐泥较多,且存在盐泥沉降速度慢的缺陷。

5、为了减少环境负担并尽可能进行资源利用,本发明提供一种烟气法卤水净化及制盐副产物的资源耦合利用系统及其方法。

6、为了实现本发明目的,所采用的技术方案如下:

7、一种烟气法卤水净化及制盐副产物的资源耦合利用系统,包括第一一级反应罐、第二一级反应罐、二级反应罐、三级反应罐、四级反应罐、五级反应罐和高硝液罐;

8、所述的第一一级反应罐设有第一石灰乳进料口、第一原卤进料口、第一高硝液进料口、第一一级精卤出料口、第一一级泥浆出料口;

9、所述的第二一级反应罐设有第二石灰乳进料口、第二原卤进料口、第二高硝液进料口、第二一级精卤出料口、第二一级泥浆出料口;

10、所述的二级反应罐设有与第二一级精卤出料口连接的第二一级精卤进料口,还设有二级精卤出料口、二级泥浆出料口、二级烟道气进气口;

11、所述的三级反应罐设有三级烟道气进口、泥浆进料口、与第一一级精卤出料口连接的第一一级精卤进料口、三级高硝液进料口、三级泥浆出料口和三级精卤出料口,三级反应罐的泥浆进料口与二级泥浆出料口连接,所述的三级高硝液进料口与制盐体系的高硝液出口连接;

12、所述的四级反应罐设有与三级精卤出料口连接的三级精卤进料口、与第一一级精卤出料口连接的第三一级精卤进料口、四级泥浆出料口和四级精卤出料口,所述的四级泥浆出料口与三级反应罐的泥浆进料口连接;

13、所述的五级反应罐设有第三原卤进料口、与四级精卤出料口连接的四级精卤进料口、五级泥浆出料口和五级精卤出料口,所述的五级泥浆出料口与三级反应罐的泥浆进料口连接;

14、所述系统工作时:

15、第二一级反应罐中根据原卤中硫酸钠含量,添加高硝液和石灰乳,控制反应结束后获得的第二一级精卤成分为c(na2so4):18-22g/l、c(naoh):1.2-1.6g/l、c(ca2+)≤0.66g/l、c(nacl):280-305g/l、s(悬浮物)≤1.8mg/l;

16、第一一级反应罐中根据原卤中硫酸钠含量,添加高硝液和石灰乳,控制反应结束后获得的第一一级精卤成分为c(so42-)≥18.2g/l、c(naoh)≥1.5g/l、c(ca2+)≤0.32g/l、c(nacl):275-305g/l、s(悬浮物)≤2.0mg/l;

17、二级反应罐中通入烟道气,控制反应结束后获得的二级精卤中c(ca2+)≤12mg/l、c(mg2+)≤4mg/l、c(na2co3)≤0.45g/l、c(naoh)≤0.25g/l、c(so42-)≤15.5g/l、c(nacl):295-305g/l,s(悬浮物)≤0.8mg/l,同时二级精卤中oh-和ca2+总物质的量比n=[(noh-/2)/nca2+],1.12≤n≤1.24;

18、向三级反应罐中投加第一一级精卤和过量烟道气获得hco3-,将二级泥浆、和/或四级泥浆、和/或五级泥浆投入三级反应罐,通入过量烟道气,使充分反应(盐泥含量不再变化为反应终点),然后通入高硝液,取清液检测c(ca2+)≤0.08g/l时停止添加高硝液,充分反应后静置分离获得三级精卤和三级泥浆;

19、所述烟道气为经脱硝、除尘、脱硫和脱氨后的净化烟道气;

20、三级精卤输送至四级反应罐,同时四级反应罐采用第一一级精卤调节ph值为10.2~10.8,经充分反应后获得四级精卤和四级泥浆;

21、四级精卤全部输送至五级反应罐,同时向五级反应罐添加原卤,充分反应后获得五级精卤,五级精卤的成分为c(ca2+)≤10mg/l、c(mg2+)≤4.0mg/l、c(na2co3)≤0.52g/l、c(naoh)≤0.25g/l、s(悬浮物)≤0.8mg/l。

22、进一步,还包括制盐体系,制盐体系设有精卤进料口和高硝液出口,所述精卤进料口与二级精卤出料口连接,所述的高硝液出口高硝液罐的与高硝液罐的高硝液进料口连接。

23、进一步的,还包括双膜法体系,用于将五级精卤进行膜分离,具体的双膜法体系设有五级精卤进料口和高硝液出口,五级精卤进料口与五级精卤出料口连接,高硝液出口连接至高硝液罐。更具体的,当五级精卤中na2so4≤23g/l,则将五级精卤输送至制盐体系,当五级精卤中na2so4>23g/l时分成两股,其中一股送入双膜法体系经膜分离后获得的低硝液,然后与另一股的五级精卤混合调节na2so4≤23g/l,再输送至制盐体系得到盐和高硝液。

24、本发明各反应罐内的主要反应原理如下:

25、1.第一一级反应罐和第二一级反应罐内主要反应包括:

26、cao+h2o→ca(oh)2

27、ca(oh)2+na2so4→caso4↓+2naoh

28、ca2++co32-→2caco3↓

29、mg2++2oh-→mg(oh)2↓

30、fe3++3oh-→fe(oh)3↓

31、2.二级反应罐内主要反应包括:

32、co2↑+2naoh→2na2co3

33、ca2++co32-→caco3↓

34、3.三级反应罐内主要反应包括(先通过量烟道气反应后添加高硝液):

35、ca(oh)2+na2so4→caso4+2naoh

36、co2(过量)+naoh→nahco3

37、caco3+co2+h2o→ca(hco3)2

38、ca(hco3)2+na2so4→caso4↓+2nahco3

39、nahco3+naoh→na2co3+h2o

40、ca2++co32-→2caco3↓

41、4.四级反应罐内主要反应包括:

42、hco3-+oh-→co32-+h2o

43、ca2++co32-→2caco3↓

44、5.五级反应罐内主要反应包括:

45、ca2++co32-→2caco3↓

46、+2oh-→mg(oh)2↓mg2+

47、fe3++3oh-→fe(oh)3↓

48、本发明基于上述系统,三级反应罐设置目的主要是优化泥浆成分,同时取得了预料不到的技术效果:泥浆中粉盐泥量减少,泥浆沉降速度加快,提高精卤澄清度;盐泥洗涤去除氯离子及脱水率高,设置四级反应罐的目的是利用第一一级精卤中的oh-将三级反应罐产生的过量hco3-转化为co32-,从而进一步促进钙离子沉淀;设置五级反应罐的目的是四级精卤中含有过多oh-和co32-,对制盐不利,所以无法直接送至制盐体系,所以借助原卤,一方面去除四级精卤中过多的oh-,同时又能将原卤中ca2+、mg2+、fe3+去除。

49、本发明还提供了一种烟气法卤水净化及制盐副产物的资源耦合利用方法,该方法基于上述烟气法卤水净化及制盐副产物的资源耦合利用系统进行,包括如下步骤:

50、第一一级反应罐中加入原卤、石灰乳和高硝液,调控体系中硫酸钠含量为≥26.9g/l,石灰乳添加量以理论生石灰在体系中的浓度表示为1.2~1.8g/l,充分反应后静置分离,获得第一一级泥浆和第一一级精卤;

51、第二一级反应罐中加入原卤、石灰乳和高硝液,调控体系中硫酸钠含量为19.5~24g/l,石灰乳添加量以理论生石灰在体系中的浓度表示为0.95~1.22g/l,充分反应后静置分离,获得第二一级泥浆和第二一级精卤;

52、第二一级精卤输送至二级反应罐,通入烟道气,搅拌条件下充分反应,反应结束后静置分离,得到二级泥浆和二级精卤;

53、向三级反应罐中投加第一一级精卤(若不加第一一级精卤,三级反应罐中则会出现碳酸氢钠析出的现象)和过量烟道气获得hco3-,将二级泥浆、和/或四级泥浆、和/或五级泥浆投入三级反应罐,通入过量烟道气,后通入高硝液,取清液检测c(ca2+)≤0.08g/l时停止添加高硝液,充分搅拌反应,反应结束后静置分离,获得三级精卤和三级泥浆;

54、三级精卤输送至四级反应罐,同时四级反应罐采用第一一级精卤调节ph值为10.2~11.3,经充分搅拌反应后静置分离,获得四级精卤和四级泥浆;

55、四级精卤全部输送至五级反应罐,同时向五级反应罐添加原卤,充分搅拌反应后,静置分离获得五级精卤。

56、进一步的,第二一级反应罐中原卤、石灰乳和高硝液的具体添加方法为:

57、当原卤中硫酸钠含量低于13g/l,添加高硝液,使硫酸钠含量为19.5~24g/l,最终计算得出钙离子不高于0.66g/l,石灰乳的投料量控制在1.05~1.22g/l,碳化终点ph控制在9.0~9.5;

58、当原卤中硫酸钠含量在13~18g/l,添加高硝液,使硫酸钠含量为19.5~24g/l,最终计算得出钙离子不高于0.60g/l,石灰乳的投料量控制在1.0~1.18g/l,碳化终点ph控制在8.9~9.6;

59、当原卤中硫酸钠含量高于18g/l,添加高硝液,使硫酸钠含量为19.5~24g/l,最终计算得出钙离子不高于0.58g/l,石灰乳的投料量控制在0.95~1.15g/l,碳化反应终点ph控制在9.0~9.6。

60、进一步的,第二一级反应罐中原卤、石灰乳和高硝液的具体添加方法为:

61、原卤中硫酸钠的含量16g/l时生石灰投料量为生石灰正常投料量的1.3倍,碳化反应ph值的控制点在9.0~9.6;

62、原卤中硫酸钠含量18g/l时生石灰量投料量为生石灰正常投料量的1.15倍,碳化反应ph值的控制点在9.0~9.6;

63、原卤中硫酸钠的含量为20g/l时,生石灰投料量为生石灰的正常投料量的1.0倍,碳化反应ph值的控制点在9.5~10;的原卤中硫酸钠含量为22g/l时,生石灰投料量为生石灰的正常投料量的0.95倍,碳化反应ph值的控制点在9.5~10.5;

64、原卤中硫酸钠含量为24g/l,生石灰投料量为生石灰的正常投料量的0.9倍,碳化反应ph值的控制点在9.8~10.8;

65、所述生石灰的正常投料量为1.05-1.22g/l。

66、为了尽可能提高反应效率,作为优选,第一一级反应罐控制反应温度为35~45℃,反应时间为4~6h;

67、和/或,第二一级反应罐控制反应温度为35~45℃,反应时间为4~7h;

68、和/或,三级反应罐通入高硝液前控制反应温度为25~35℃,反应时间为2~5h,通入高硝液后继续反应1.5~2h;

69、和/或,四级反应罐控制反应温度为20~40℃,反应时间0.5~1.5h;

70、和/或,五级反应罐控制反应温度为30~45℃,反应时间1.5~2h。

71、与现有技术相比,本发明还取得了如下有益效果:

72、(1)本发明根据原卤(硫酸钠含量),添加高硝液和生石灰,实现精卤指标、生产稳定。生产实验结果:原卤中硫酸纳含量不是固定的,时为高硝型卤水,时为低硝型卤水,按原卤中钠硫酸根计算标准添加石灰乳也是变数,一级反应和二级反应经受影响,石灰乳反应效率很低,且生产操作太复杂,原卤添加高硝液,再添加石灰乳,添加量稳定在范围内,可以实现一级反应和二级反应稳定生产,且提高石灰乳反应效率。

73、(2)本发明将二级盐泥,和/或四级盐泥,和/或五级盐泥回收添加至三级反应罐,通入过量烟道气,过程中烟道气优先与粉盐泥反应,为后续加快沉降提供条件。另外,第一一级精卤和盐泥浆混合通入过量烟道气,采用高硝液去除钙离子,再用第一一级精卤调节卤水的ph:10.5~11.5,得到卤水用于卤水净化,实现资源综合利用。

74、三级反应罐通入第一一级精卤和过量烟道气目的制备hco3-,将二级盐泥,和/或四级盐泥,和/或五级盐泥回收添加至三级反应罐,通入过量烟道气,盐泥主要成分碳酸钙部分转化碳酸氢钙,盐泥量减少,尤其粉颗粒盐泥明显减少,最后加高硝液降低或去除ca2+。三级反应罐的设置优化了泥浆成分,同时取得了预料不到的技术效果:泥浆中粉盐泥量减少,泥浆沉降速度加快,提高精卤澄清度;盐泥洗涤去除氯离子及脱水率高,设置四级反应罐的目的是利用第一一级精卤中的oh-将三级反应罐产生的过量hco3-转化为co32-,从而进一步促进钙离子沉淀;设置五级反应罐的目的是四级精卤中含有过多oh-和co32-,对制盐不利,所以无法直接送至制盐体系,所以借助原卤,一方面去除四级精卤中过多的oh-,同时又能将原卤中ca2+、mg2+、fe3+去除。

75、本发明可以实现石灰-烟道气法和两碱连续法-双膜法(两碱法法对应五级反应罐反应)促进协同发展,卤水净化得到盐泥浆、制盐得到外排高硝液及双膜法得到高硝液,结合烟道气-脱硝-除尘-脱硫塔-压缩机净化后烟道气,将其综合利用于卤水净化,解决了粉盐泥含量高而影响沉降及卤水品质,且大大节约成本,也可以理论与实际相结合,石灰烟道气法卤水净化工艺制定科学严谨的原料(石灰、高硝液及原卤)投料及反应方法,使原料消耗精准化、科学化,实现纯碱零消耗。另外降低盐泥、高硝液的处理费用,降低了卤水中杂质成分富集,降低了影响管道输送卤水及回水堵塞风险,提高卤水净化效果及产品的品质。该技术资源有效利用,降低副产物处理成本,实现节能减排,资源再利用。可以推广到盐行业,帮助解决其他制盐企业的同类问题,并将起到很好的典型示范效应。

本文地址:https://www.jishuxx.com/zhuanli/20250110/354754.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。