一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法

- 国知局

- 2025-01-10 13:43:52

本发明属于特种加工,尤其涉及一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法。

背景技术:

1、在航空航天、生物医疗、汽车等领域中,由于电火花微孔加工技术具有无接触力、加工精度高、适用于难加工材料等特点,被广泛运用在各种喷油嘴、涡轮叶片、给药孔口等不同领域内多种零件的微孔加工方面。然而在面对深微孔尤其是具有极限特征的微孔加工方面,电火花微孔加工技术存在加工效率变低、排屑困难、二次放电现象严重等问题,其中由电蚀颗粒引起的二次放电现象是造成电极损耗严重的主要原因,由于电火花微孔加工时采用的微细电极尺寸较小,一经损耗必须进行更换,严重影响了电火花微孔加工的生产效率。

2、针对以上问题,亟需一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法,从而既不影响电火花微孔加工,也有效保护了微细电极本体。

技术实现思路

1、为解决现有技术的缺点和不足,提供一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法,从而可解决电火花微孔加工技术中由电蚀颗粒引起的二次放电现象造成电极损耗严重的问题。

2、为实现本发明目的而提供的一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法,包括有如下步骤:

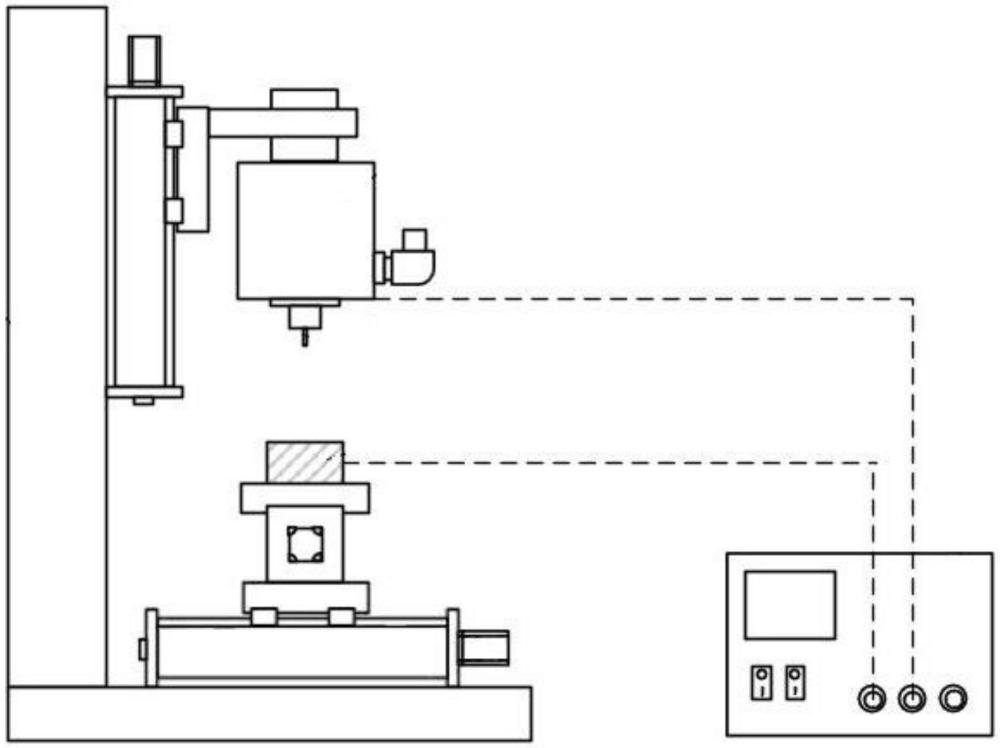

3、步骤一:将工件放置于电火花微孔加工机床中的加工台并夹紧,同时利用电火花微孔加工机床中的夹具夹住微细电极,将微细电极和工件分别接在双极性脉冲电源的两极;

4、步骤二:调整微细电极与工件中微孔底部的距离,并在微细电极与工件中微孔孔壁之间的间隙内持续通入浓度为2%的kno3溶液;

5、步骤三:将微细电极调整为双极性脉冲电源的正极,工件调整为双极性脉冲电源的负极,将双极性脉冲电源的电压设置为30v,打开双极性脉冲电源对微细电极的表面进行敷膜处理,使得微细电极与溶液中的硝酸根离子发生氧化反应生成氧化物薄膜;

6、步骤四:待微细电极表面不再出现气泡,停止向微细电极与工件之间的间隙内通入kno3溶液;

7、步骤五:将微细电极调整为双极性脉冲电源的负极,工件调整为双极性脉冲电源的正极,测量微细电极与工件之间的放电间隙;

8、步骤六:重复多次步骤二至步骤五,最终使微细电极与工件之间的放电间隙为1-2μm;

9、步骤七:使双极性脉冲电源发出两种不同的脉冲,使得微细电极与工件的极性对应发生变化,同时在微细电极与工件中微孔孔壁之间的缝隙内持续通入kno3溶液后进行电火花微孔加工。

10、作为上述方案的进一步改进,所述双极性脉冲电源包括有电源u1-u2、mos场效应晶体管m1-m3、电阻r1和放电电容c1;所述电源u1的负极与mos场效应晶体管m1的漏极连接,正极与mos场效应晶体管m2的源极、放电电容c1的一端及工件连接;所述电源u2的负极与mos场效应晶体管m2的漏极连接,正极与mos场效应晶体管m1的源极、电阻r1的一端连接;所述电阻r1的另一端与mos场效应晶体管m3的漏极、放电电容c1的另一端连接,所述mos场效应晶体管m3的源极与钨电极连接;所述电源u1-u2分别由mos场效应晶体管m1-m2进行控制,同时mos场效应晶体管m3控制放电电容c1进行放电。

11、作为上述方案的进一步改进,所述步骤三敷膜处理过程中,mos场效应晶体管m1断开,mos场效应晶体管m2闭合,此时由电源u2给放电电容c1充电,在放电电容c1放电过程中,微细电极为正极,工件为负极。

12、作为上述方案的进一步改进,所述步骤五测量微细电极与工件之间的放电间隙时,mos场效应晶体管m1闭合,mos场效应晶体管m2断开,此时由电源u1给放电电容c1充电,在放电电容c1放电过程中,微细电极为负极,工件为正极。

13、作为上述方案的进一步改进,所述步骤七中使双极性脉冲电源发出两种不同的脉冲时,将mos场效应晶体管m1断开,mos场效应晶体管m2闭合,此时由电源u2给放电电容c1充电,在放电电容c1放电过程中,微细电极为正极,工件为负极;将mos场效应晶体管m1闭合,mos场效应晶体管m2断开,此时由电源u1给放电电容c1充电,在放电电容c1放电过程中,微细电极为负极,工件为正极。

14、作为上述方案的进一步改进,所述微细电极选用钨电极。

15、本发明的有益效果是:

16、与现有技术相比,本发明提供的一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法,利用双极性脉冲电源连续发出正、反两种极性的脉冲,在电火花微孔加工的过程中对微细电极表面进行原位在线敷膜,生成高电阻率纳米级氧化物薄膜,高电阻率纳米级氧化物薄膜由微细电极自身材料的氧化物构成,其可以减少电蚀颗粒带来的二次放电现象,同时氧化物薄膜厚度为纳米级,因此几乎不会带来微细电极尺寸误差,对加工结果影响较小;另外原位在线敷膜是电火花微孔加工过程与敷膜处理过程同步进行,且敷膜处理过程中电极保持原位,加工过程中微细电极不会因装夹产生运动误差。

技术特征:1.一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法,其特征在于:包括有如下步骤:

2.根据权利要求1所述的一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法,其特征在于:所述双极性脉冲电源包括有电源u1-u2、mos场效应晶体管m1-m3、电阻r1和放电电容c1;所述电源u1的负极与mos场效应晶体管m1的漏极连接,正极与mos场效应晶体管m2的源极、放电电容c1的一端及工件连接;所述电源u2的负极与mos场效应晶体管m2的漏极连接,正极与mos场效应晶体管m1的源极、电阻r1的一端连接;所述电阻r1的另一端与mos场效应晶体管m3的漏极、放电电容c1的另一端连接,所述mos场效应晶体管m3的源极与钨电极连接;所述电源u1-u2分别由mos场效应晶体管m1-m2进行控制,同时mos场效应晶体管m3控制放电电容c1进行放电。。

3.根据权利要求2所述的一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法,其特征在于:所述步骤三敷膜处理过程中,mos场效应晶体管m1断开,mos场效应晶体管m2闭合,此时由电源u2给放电电容c1充电,在放电电容c1放电过程中,微细电极为正极,工件为负极。

4.根据权利要求3所述的一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法,其特征在于:所述步骤五测量微细电极与工件之间的放电间隙时,mos场效应晶体管m1闭合,mos场效应晶体管m2断开,此时由电源u1给放电电容c1充电,在放电电容c1放电过程中,微细电极为负极,工件为正极。

5.根据权利要求4所述的一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法,其特征在于:所述步骤七中使双极性脉冲电源发出两种不同的脉冲时,将mos场效应晶体管m1断开,mos场效应晶体管m2闭合,此时由电源u2给放电电容c1充电,在放电电容c1放电过程中,微细电极为正极,工件为负极;将mos场效应晶体管m1闭合,mos场效应晶体管m2断开,此时由电源u1给放电电容c1充电,在放电电容c1放电过程中,微细电极为负极,工件为正极。

6.根据权利要求5所述的一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法,其特征在于:所述微细电极选用钨电极。

技术总结本发明提供的一种电火花微孔加工过程中微细电极侧壁在线敷膜的方法,属于特种加工技术领域,其利用双极性脉冲电源连续发出正、反两种极性的脉冲,在电火花微孔加工的过程中对微细电极表面进行原位在线敷膜,生成高电阻率纳米级氧化物薄膜,高电阻率纳米级氧化物薄膜由微细电极自身材料的氧化物构成,其可以减少电蚀颗粒带来的二次放电现象,同时氧化物薄膜厚度为纳米级,因此几乎不会带来微细电极尺寸误差,对加工结果影响较小;另外原位在线敷膜是电火花微孔加工过程与敷膜处理过程同步进行,且敷膜处理过程中电极保持原位,加工过程中微细电极不会因装夹产生运动误差。技术研发人员:贾建宇,王燕青,刘宇豪,李赞受保护的技术使用者:太原理工大学技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/354967.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表