一种内腔结构改进的自持稳燃燃烧器的制作方法

- 国知局

- 2025-01-10 13:46:20

本发明涉及燃烧器,尤其是一种内腔结构改进的自持稳燃燃烧器。

背景技术:

1、本章节中的说明只提供涉及本公开的背景信息而不构成现有技术。

2、火力发电厂是利用煤粉燃料进行电能生产的工厂,燃烧器则是使煤粉燃料和空气以一定方式喷出混合燃烧的装置,常规的燃烧器是采用等离子点火器进行点火,燃烧过程中需要保持等离子点火器持续工作,才能将不断输入的煤粉点燃,以保证燃烧器的稳定运行,但等离子点火器的能耗较大,长时间工作不仅能耗高,而且等离子点火器的组成部件中阴极和阳极均属于耗材,长时间使用寿命短,更换频率高,造成发电成本显著增加;如果更换等离子点火器,燃烧器需要停止待机,重新开启也会增加整体设备的运行成本,维护成本较高。

3、现有技术中公开了公告号为cn116481024a,名称为一种强制回热循环自持燃烧器及自持稳燃控制方法的发明专利,该专利公开了燃烧器包括点火室、自持室、回热通道、取热单元、点火器、煤粉进口和喷火出口,所述点火室和自持室之间设有所述的回热通道,所述回热通道内部设有至少一级所述的取热单元。所述的取热单元为拉法尔管结构,所述取热单元的入口处通入助燃气体,助燃气体通过取热单元的出口流向所述点火室。但是包括该专利技术在内的相关技术存在的问题仍然比较多:①结构复杂,生产和加工工艺繁琐,不利于降低成本;②易结焦:自持室和点火室容易发生煤粉燃烧不充分,沉积结焦的现象,长时间易影响煤粉通道的正常流通,影响燃烧效率;③回热热比不足:取热单元尺寸较小,回热通道狭窄,导致回热热比不够,影响整体燃烧器的燃烧效率以及自持效果。

技术实现思路

1、本发明的目的在于提供一种内腔结构改进的自持稳燃燃烧器,用于解决现有技术中燃烧器持续运行需要依赖等离子点火器而使得燃烧效率低、燃烧室内腔易结焦不易清理的技术问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种内腔结构改进的自持稳燃燃烧器,包括:

4、燃烧筒,其出口端为火焰出口,进口端连通等离子发生器和进粉口;

5、外筒,套装在燃烧筒外部与燃烧筒之间形成密闭的回风腔;

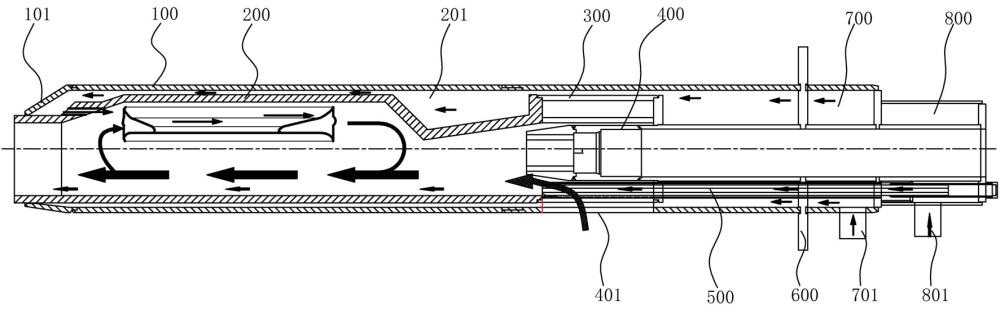

6、所述燃烧筒的内腔结构为自进口端的变径缩口部依次与中筒部、回火变径连接部、出口端连通构成的燃烧腔,所述中筒部内腔靠近顶部的位置设置沿轴线方向延伸的回火导向部,所述燃烧筒设置用于连通回风腔和燃烧腔的回风孔道,该回风孔道位于回火变径连接部上且位于靠近中筒部顶部的位置,该回火导向部用于形成供由回风孔道吹出的回流风自中筒部出口向进口流动的通道;

7、所述燃烧筒的内腔结构底部均处于同一水平线上,所述变径缩口部沿进粉方向尺寸逐渐缩小,所述变径导向部沿进粉方向尺寸逐渐变大,所述中筒部的尺寸沿轴线方向不变且大于变径缩口部的尾端尺寸,所述回火变径连接部沿火焰方向尺寸逐渐缩小。

8、进一步的,所述燃烧筒的进口密封安装支撑座,该支撑座底部设有与燃烧筒的燃烧腔连通的进粉口,支撑座还供等离子发生器支架的一端贯穿插入,等离子发生器支架的另一端通过支撑法兰固定,该支撑法兰同时与外筒的端部密封安装,外筒的另一端通过变径端口与燃烧筒密封安装。

9、进一步的,所述支撑法兰、外筒之间形成回风风室,该回风风室通过支撑法兰上的通孔与回风腔连通。

10、进一步的,所述燃烧筒底部还设置吹扫筒,该吹扫筒端部穿过支撑法兰并固定安装在燃烧筒内腔底部,所述吹扫筒内滑动安装吹扫管,所述外筒的端部设置吹扫风室,该吹扫风室连通吹扫管的进风口。

11、进一步的,所述回火导向部为中筒部向内腔凹陷一体成型形成,所述回火导向部向内腔凹陷形成的凹腔与回风腔共通。

12、进一步的,所述回火导向部包括两处关于轴线对称且截面均为三角形的导向挡块,导向挡块沿轴线的长度 l与中筒部长度l之间的关系为:l=1~1.5 l,两个导向挡块底部最近的距离h、中筒部内径d、导向挡块最底面与中筒部轴线之间距离h之间的关系为:d=3.4~3.8h,h=2.5~3h,所述回火导向部向轴线凹陷的夹角δ范围为:30°<δ<90°,所述回火导向部向轴线凹陷的夹角中心线与水平面的夹角θ大小为:δ=2θ。

13、进一步的,所述变径缩口部的进口尺寸大于出口尺寸,其顶部最高点所在直线与水平轴线的夹角为α,8°<α<15°,进口曲线由半径为d/2的下半圆和半径为r的上半圆组成,进口曲线下半圆的圆心o与中筒部的轴线同轴,进口曲线上半圆的圆心o1位于下半圆的圆心o下方且两者之间的距离为δt1,出口曲线由半径为d/2的下半圆和半径为r的上半圆组成,出口曲线下半圆的圆心o2与燃烧筒出口端的中心轴线同轴,出口曲线上半圆的圆心o3位于下半圆的圆心o2下方且两者之间的距离为δt2,δt2=1.25δt1。

14、进一步的,所述变径导向部的进口尺寸小于出口尺寸,该变径导向部的进口与变径缩口部的出口连接,变径导向部的出口与中筒部的进口连接,该变径导向部的下半部与中筒部的下半部同轴,该变径导向部的上半部设置为由变径缩口部出口与中筒部进口之间过渡的弧面,该弧面沿竖直方向的截面与中心轴线之间的夹角为β,α<β<60°。

15、进一步的,所述回火变径连接部的进口尺寸大于出口尺寸,其进口连接中筒部出口,回火变径连接部的出口连接出口端,该回火变径连接部的下半部与中筒部的下半部同轴,回火变径连接部的上半部设置为由中筒部出口与燃烧筒出口端之间过渡的弧面,该弧面沿竖直方向的截面与中心轴线之间的夹角为γ,α<γ<β。

16、进一步的,所述中筒部外周壁设置若干个沿轴线方向延伸与中筒部壁一体成型的散热片。

17、与现有技术相比,本发明的技术方案具有以下有益效果:

18、(1)本发明通过在中筒部的两端分别设置变径缩口部、变径导向部以及回火变径连接部,实现由进粉口进入的煤粉沿变径缩口部大进小出的效果,同时改变煤粉的射流方向,结合变径导向部,使得变径导向部的下方出现负压状态的空腔,而回火变径连接部的设置对气流形成阻力,此时与回火导向部协同配合,更有利于加强回流效果,提高燃烧筒内燃烧腔内的火焰循环的动力,加强自持稳燃效果;

19、(2)本发明通过限定燃烧筒的内腔结构底部均处于同一水平线上,有利于避免煤粉两相流因重力因素下沉,同时配合设置在燃烧筒内腔底部的吹扫管,一是可以提高进粉口处的负压,避免进粉口因压力大影响煤粉进料的效率,二是增加了进粉口左侧的负压,有利于提高回流向下的负压,辅助形成负压区,同时有效避免燃烧筒内发生因气流不畅形成死区结焦的问题,降低停机维护带来的影响,且吹扫管设置为沿吹扫筒滑动安装,能够有效及时地清除燃烧筒内腔底部的结焦沉积;

20、(3)本发明通过设置回火变径连接部以及其上设置的回风孔道,摒弃了传统技术中对称收口的设计,而是采用底部与中筒部齐平而顶部缩口的不对称设计,一是对顺流的气流形成阻力,有利于助力回卷循环,二是设置回风孔道避免了因气流不畅形成死区而发生结焦,同时通过回风孔道进行回风射流,简化结构的同时实现了多个功能;

21、(4)本发明通过限定燃烧筒内腔结构的各个特征的尺寸关系以及角度参数,实现了气流在燃烧筒内流动顺畅、不易沉积结焦、初期点火后仅靠自身循环流动即可完成自持稳燃的目的,简化结构的同时达到了循环动力强,不易形成死区,燃烧效率高的效果。

本文地址:https://www.jishuxx.com/zhuanli/20250110/355150.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。