1.本发明涉及合金真空冶炼技术领域,具体地,涉及一种制备纤维复合抗水化氧化钙坩埚的材料、坩埚及制备方法。

背景技术:

2.氧、氮、硫、磷等杂质元素含量对高温合金的力学性能有显著的影响。残余的气体杂质氧和氮与高温合金中铝、钛元素亲和力高,极易形成氧化物、氮化物或碳氮化物等夹杂缺陷,从而成为疲劳裂纹萌生源或裂纹扩散的通道,严重降低高温合金铸件的疲劳和蠕变性能。硫、磷通常在高温合金最后凝固区富集并偏聚于晶界,显著降低初熔温度,增大凝固区间,并增加(γ γ

′

)共晶相分数,同时也会促进铌向枝晶间扩散形成laves相,严重损害高温合金的塑性和持久性能。因此,为了保证高温合金优异的性能,必须严格控制母合金中氧、氮、硫、磷的含量。

3.目前对于高温合金的熔炼大都采用真空感应熔炼技术。由于氧化物具有较低的生成gibbs自由能,因此常被用做坩埚耐火材料熔炼高温合金。耐火材料坩埚种类对高温合金氧、氮、硫、磷杂质的去除有重要影响。目前,最常使用坩埚材料为氧化镁、氧化钇、氧化铝和氧化钙。氧化镁坩埚在高温真空下易分解,容易与高温合金中的铝、钛、铬等活性元素反应,生成氧化铝、氧化钛、氧化铬等氧化物,污染合金液。氧化铝坩埚具有优异的抗酸性和碱性熔体侵蚀性能,但抗冲刷能力差,易发生物理侵蚀,使坩埚材料剥落进入熔体。氧化钇坩埚具有良好的高温稳定性,但难于烧结、抗热震性差且价格昂贵。氧化钙坩埚高温化学稳定性好,与各种熔融金属不反应,与其他类型坩埚相比,具有更好的脱氧、氮、硫、磷的效果,但氧化钙坩埚易水化且潮解后容易引起粉落现象,限制了其大规模应用。

4.经过检索发现:

5.公开号为cn101456749a的中国发明专利,公开了一种钛及钛合金熔炼坩埚耐火材料及坩埚制备方法,坩埚材料由氧化钙20~50%和氧化锆45~75%耐火材料为主,辅以适量的助熔剂和添加剂组成。上述材料经过预处理、成型、预烧结、烧结等工序制成坩埚。该发明的复合氧化物坩埚在温度区间1500~1800℃、真空环境下,用作熔炼钛合金的容器;熔炼后坩埚内外表面完好,未与钛合金发生反应,保证了钛合金的纯净度和性能。但是该发明仍然存在如下问题:作为钛及钛合金熔炼的坩埚,难以保证应用于其他合金熔炼时仍保持较好的性能;需要添加剂和粘结剂,成分较为复杂。

技术实现要素:

6.针对现有技术中的缺陷,本发明的目的是提供一种制备纤维复合抗水化氧化钙坩埚的材料、坩埚及制备方法,在不破坏氧化钙坩埚本征性质的前提下,可提高氧化钙坩埚的抗水性能、烧结性能和抗热震稳定性。

7.根据本发明的第一方面,提供一种用于制备纤维复合抗水化氧化钙坩埚的材料,所述材料由氧化钙、稀土氧化物、过渡金属氧化物和氧化铝组成。

8.优选地,所述材料以重量100%计算,其中包括如下重量含量的成分:氧化钙70~85%,稀土氧化物5~10%,过渡金属氧化物5~10%,氧化铝5~20%。

9.优选地,所述氧化钙、所述稀土氧化物、所述过渡金属氧化物均为颗粒状,其中,所述氧化钙的平均粒径小于5微米。

10.优选地,所述稀土氧化物为氧化铈、氧化钇和氧化镧中的任意一种或者任意几种的组合。

11.优选地,所述过渡金属氧化物为氧化锆和氧化钛中的任意一种或者两者的组合。

12.优选地,所述氧化铝呈纤维状,所述氧化铝的直径为5~30微米。

13.根据本发明的第二方面,提供一种纤维复合抗水化氧化钙坩埚,采用上述的材料制备得到。

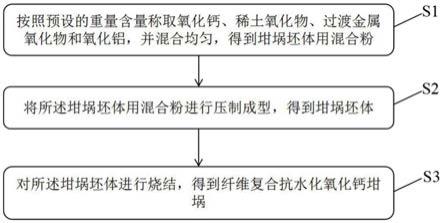

14.根据本发明的第三方面,提供一种纤维复合抗水化氧化钙坩埚的制备方法,包括:

15.按照上述的重量称取氧化钙、稀土氧化物、过渡金属氧化物和氧化铝,并混合均匀,得到坩埚坯体用混合粉;

16.将所述坩埚坯体用混合粉进行压制成型,得到坩埚坯体;

17.对所述坩埚坯体进行烧结,得到纤维复合抗水化氧化钙坩埚。

18.优选地,所述将所述坩埚坯体用混合粉进行压制成型,包括:

19.将坩埚坯体用混合粉充入坩埚模具中,模压成型后再利用冷等静压成型;其中,所述模压成型为多步加压,最大模压压力不大于50mpa,保压时间不少于15分钟;所述冷等静压成型的成型压力不低于100mpa,保压时间不少于15分钟。

20.优选地,所述对所述坩埚坯体进行烧结,其中烧结采用分段烧结,包括:

21.首先,在200~300℃进行第一阶段的预烧结,烧结时间不低于10分钟;

22.然后,在1350~1450℃进行第二阶段的低温烧结,烧结时间2~4小时;

23.最后,在1600~1700℃进行高温烧结,烧结时间为6~24小时。

24.与现有技术相比,本发明具有如下至少一种的有益效果:

25.1、本发明的制备纤维复合抗水化氧化钙坩埚的材料、坩埚及制备方法,坩埚材料的高温稳定性优异,不易与高温合金材料反应,因此本发明制备得到的坩埚具有优异的抗高活性合金熔体侵蚀性;制备的坩埚进行多次高温合金真空感应熔炼后坩埚与合金界面清晰,检测后在合金侧未发现坩埚耐火材料元素,在坩埚表面未发现微裂纹和表皮掉渣现象;

26.2、本发明的制备纤维复合抗水化氧化钙坩埚的材料、坩埚及制备方法,坩埚抗水化性能好,易于存放,成本适中,适用于工业化生产;

27.3、本发明的制备纤维复合抗水化氧化钙坩埚的材料、坩埚及制备方法,具有良好的烧结成型性能和抗高温熔体冲刷性能,能够避免发生物理侵蚀。

附图说明

28.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

29.图1为本发明实施例中的纤维复合抗水化氧化钙坩埚的制备方法的流程示意图。

具体实施方式

30.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

31.实施例1

32.作为本实施例的一种制备纤维复合抗水化氧化钙坩埚的材料,由氧化钙、稀土氧化物、过渡金属氧化物和氧化铝纤维组成。

33.本实施例中,氧化钙、稀土氧化物、过渡金属氧化物均为颗粒状,其中,氧化钙的平均粒径小于5微米,以得到更好的成形性和烧结性能。稀土氧化物为氧化钇。过渡金属氧化物为氧化锆。氧化铝呈纤维状,氧化铝的直径为5~30微米,此处的直径指的是纤维短方向的尺寸。本实施例中,材料以重量100%计算,其中包括如下重量含量的成分:氧化钙70%,氧化钇5%,氧化锆5%,氧化铝20%。

34.作为本实施例的纤维复合抗水化氧化钙坩埚,采用该实施例中的材料制备得到。

35.作为本实施例的一种纤维复合抗水化氧化钙坩埚的制备方法,如图1所示,可以包括以下步骤:

36.s1、以重量100%计算,按照重量含量为70%:5%:5%:20%称取氧化钙、氧化钇、氧化锆和氧化铝,并采用球磨混合法混合均匀,具体地,将上述各组分装入球磨罐中球磨混合,球磨时间为6小时,得到坩埚坯体用混合粉;

37.s2、将坩埚坯体用混合粉进行压制成型,具体地,将坩埚坯体用混合粉充入坩埚模具中,先模压成型,模压成型为多步加压,最大模压压力不大于50mpa,保压时间不少于15分钟,具体地,可以为依次施加5mpa 5分钟、10mpa 5分钟、20mpa 5分钟、30mpa 5分钟、40mpa 5分钟、50mpa 30分钟后,获得坩埚粗坯料,再利用冷等静压成型,成型压力不低于100mpa,保压时间不少于15分钟,具体地,脱模后,放入冷等静压机中,施加150mpa,保压时间30分钟,得到坩埚坯体;

38.s3、对坩埚坯体进行烧结,烧结采用分段烧结,首先,在200~300℃进行第一阶段的预烧结,烧结时间不低于10分钟;然后,在1350~1450℃进行第二阶段的低温烧结,烧结时间2~4小时;最后,在1600~1700℃进行高温烧结,烧结时间为6~24小时;具体地,可以将坩埚坯体置入高温烧结炉中,在200℃下烧结10分钟,然后以5℃/分钟的速度升温至1350℃,烧结4小时,再以2℃/分钟的速度升温至1600℃高温烧结24小时,得到纤维复合抗水化氧化钙坩埚。

39.实施例2

40.作为本实施例的一种制备纤维复合抗水化氧化钙坩埚的材料,由氧化钙、稀土氧化物、过渡金属氧化物和氧化铝纤维组成。

41.本实施例中,氧化钙、稀土氧化物、过渡金属氧化物均为颗粒状,其中,氧化钙的平均粒径小于5微米。稀土氧化物为氧化铈。过渡金属氧化物为氧化钛。氧化铝呈纤维状,氧化铝的直径为5~30微米。具体的,本实施例中包括如下重量分数的成分:氧化钙85%,氧化铈5%,氧化钛5%,氧化铝5%。

42.作为本实施例的纤维复合抗水化氧化钙坩埚,采用该实施例中的材料制备得到。

43.作为本实施例的一种纤维复合抗水化氧化钙坩埚的制备方法,继续参阅图1,可以包括以下步骤:

44.s1、以重量100%计算,按照重量含量为85%:5%:5%:5%称取氧化钙、氧化铈、氧化钛和氧化铝,并采用振动混合法混合均匀,具体地,将上述各组分装入振动筛中振动混合,振动时间为12小时,得到坩埚坯体用混合粉;

45.s2、将坩埚坯体用混合粉进行压制成型,具体地,将坩埚坯体用混合粉充入坩埚模具中,先模压成型,模压成型为多步加压,最大模压压力不大于50mpa,保压时间不少于15分钟,具体地,可以依次施加5mpa 5分钟、10mpa 5分钟、20mpa 5分钟、30mpa 5分钟、40mpa 5分钟、50mpa 15分钟后,获得坩埚粗坯料,再利用冷等静压成型,成型压力不低于100mpa,保压时间不少于15分钟,具体地,脱模后,放入冷等静压机中,施加100mpa,保压时间1小时,得到坩埚坯体;

46.s3、对坩埚坯体进行烧结,烧结采用分段烧结,首先,在200~300℃进行第一阶段的预烧结,烧结时间不低于10分钟;然后,在1350~1450℃进行第二阶段的低温烧结,烧结时间2~4小时;最后,在1600~1700℃进行高温烧结,烧结时间为6~24小时;具体地,将坩埚坯体置入高温烧结炉中,在300℃下烧结20分钟,然后以5℃/分钟的速度升温至1450℃,烧结2小时,再以2℃/分钟的速度升温至1700℃高温烧结6小时,得到纤维复合抗水化氧化钙坩埚。

47.实施例3

48.作为本实施例的一种制备纤维复合抗水化氧化钙坩埚的材料,由氧化钙、稀土氧化物、过渡金属氧化物和氧化铝纤维组成。

49.本实施例中,氧化钙、稀土氧化物、过渡金属氧化物均为颗粒状,其中,氧化钙的平均粒径小于5微米。稀土氧化物为质量比1:1的氧化铈和氧化钇粉。过渡金属氧化物为质量比1:1的氧化钛和氧化锆粉。氧化铝呈纤维状,氧化铝的平均直径为5~30微米。具体的,本实施例中包括如下重量分数的成分:氧化钙70%,氧化铈 氧化钇10%,氧化锆 氧化钛10%,氧化铝10%。

50.作为本实施例的纤维复合抗水化氧化钙坩埚,采用该实施例中的材料制备得到。

51.作为本实施例的一种纤维复合抗水化氧化钙坩埚的制备方法,继续参阅图1,可以包括以下步骤:

52.s1、以重量100%计算,按照重量含量为70%:10%:10%:10%称取氧化钙、氧化铈和氧化钇粉(质量比1:1)、氧化钛和氧化锆粉(质量比1:1)和氧化铝,并采用球磨混合法混合均匀,具体地,将上述各组分装入球磨罐中球磨混合,球磨时间为1小时,得到坩埚坯体用混合粉;

53.s2、将坩埚坯体用混合粉进行压制成型,具体地,将坩埚坯体用混合粉充入坩埚模具中,先模压成型,模压成型为多步加压,最大模压压力不大于50mpa,保压时间不少于15分钟,具体地,可以依次施加5mpa 5分钟、10mpa 5分钟、20mpa 5分钟、30mpa 5分钟、40mpa 5分钟、50mpa 30分钟后,获得坩埚粗坯料,再利用冷等静压成型,成型压力不低于100mpa,保压时间不少于15分钟,具体地,脱模后,放入冷等静压机中,施加130mpa,保压时间30分钟,得到坩埚坯体;

54.s3、对坩埚坯体进行烧结,烧结采用分段烧结,首先,在200~300℃进行第一阶段

的预烧结,烧结时间不低于10分钟;然后,在1350~1450℃进行第二阶段的低温烧结,烧结时间2~4小时;最后,在1600~1700℃进行高温烧结,烧结时间为6~24小时;具体地,将坩埚坯体置入高温烧结炉中,在250℃下烧结10分钟,然后以5℃/分钟的速度升温至1400℃,烧结3小时,再以2℃/分钟的速度升温至1650℃高温烧结12小时,得到纤维复合抗水化氧化钙坩埚。

55.实施例4

56.作为本实施例的一种制备纤维复合抗水化氧化钙坩埚的材料,由氧化钙、稀土氧化物、过渡金属氧化物和氧化铝纤维组成。

57.本实施例中,氧化钙、稀土氧化物、过渡金属氧化物均为颗粒状,其中,氧化钙的平均粒径小于5微米。稀土氧化物为质量比1:1:1的氧化铈、氧化钇和氧化镧粉。过渡金属氧化物为质量比2:1的氧化钛和氧化锆粉。氧化铝呈纤维状,氧化铝的直径为5~30微米。本实施例中,包括如下重量分数的成分:氧化钙80%,氧化铈 氧化钇 氧化铼6%,氧化锆 氧化钛7%,氧化铝7%。

58.作为本实施例的纤维复合抗水化氧化钙坩埚,采用该实施例中的材料制备得到。

59.作为本实施例的一种纤维复合抗水化氧化钙坩埚的制备方法,继续参阅图1,可以包括以下步骤:

60.s1、以重量100%计算,按照重量含量为80%:6%:7%:7%称取氧化钙、氧化铈、氧化钇和氧化铼粉(质量比1:1:1)、氧化钛和氧化锆粉(质量比2:1)和氧化铝,并采用振动混合法混合均匀,具体地,将上述各组分装入振动筛中振动混合,振动时间为6小时,得到坩埚坯体用混合粉;

61.s2、将坩埚坯体用混合粉进行压制成型,具体地,将坩埚坯体用混合粉充入坩埚模具中,先模压成型,模压成型为多步加压,最大模压压力不大于50mpa,保压时间不少于15分钟,具体地,可以依次施加5mpa 5分钟、10mpa 5分钟、20mpa 5分钟、30mpa 5分钟、40mpa 5分钟、50mpa 60分钟后,获得坩埚粗坯料,再利用冷等静压成型,成型压力不低于100mpa,保压时间不少于15分钟,具体地,脱模后,放入冷等静压机中,施加150mpa,保压时间60分钟,得到坩埚坯体;

62.s3、对坩埚坯体进行烧结,烧结采用分段烧结,首先,在200~300℃进行第一阶段的预烧结,烧结时间不低于10分钟;然后,在1350~1450℃进行第二阶段的低温烧结,烧结时间2~4小时;最后,在1600~1700℃进行高温烧结,烧结时间为6~24小时;具体地,将坩埚坯体置入高温烧结炉中,在250℃下烧结10分钟,然后以5℃/分钟的速度升温至1450℃,烧结3小时,再以2℃/分钟的速度升温至1700℃高温烧结24小时,得到纤维复合抗水化氧化钙坩埚。

63.实施例1-4所制得的用于高温合金真空感应熔炼的抗水化氧化钙坩埚,对应坩埚编号分别为1、2、3和4,对编号为1-4的坩埚进行水化测试,测试条件为:在恒温恒湿箱中,控制温度为30℃,湿度为70%;存放25天,样品增重情况如表1所示。

64.表1.坩埚水化率

65.坩埚编号水化率,%10.1820.16

30.1140.13

66.使用实施例1-4所制得的用于高温合金真空感应熔炼的抗水化氧化钙坩埚,根据对于合金牌号k417、k4222、k4169镍基高温合金的熔炼标准,进行真空感应熔炼,获得本发明实施例1-4所制得的编号为1-4的坩埚的使用效果,如表2所示。

67.表2.坩埚使用情况

[0068][0069]

从上述的水化测试和使用情况结果可以看出,本发明实施例提供的纤维复合抗水化氧化钙坩埚,在保留氧化钙在除氧、氮、硫、磷方面的有益效果的前提下,可有效提高氧化钙坩埚的抗水化性能、烧结性成型性能、抗裂、抗热震稳定性。所以,本发明有效克服了现有技术中用于高温合金真空感应熔炼的坩埚的缺点,从而能够在高温合金真空感应熔炼中得到很好的应用。

[0070]

本发明上述实施例的原理为:高温熔炼用坩埚以氧化钙为主原料可以保留氧化钙在除氧、氮、硫、磷方面的有益效果;添加过渡金属氧化物可以增加坩埚的可烧结性,添加稀土氧化物可以提高氧化钙的抗水化性能,添加纤维氧化铝可以提高坩埚成品的抗裂和抗冲刷性。

[0071]

上述实施例中的制备纤维复合抗水化氧化钙坩埚的材料、坩埚及制备方法,坩埚材料的高温稳定性优异,不易与高温合金材料反应,坩埚具有优异的抗高活性合金熔体侵蚀性,本发明实施方法制备的坩埚进行多次高温合金真空感应熔炼后坩埚与合金界面清晰,检测后在合金侧未发现坩埚耐火材料元素,在坩埚表面未发现微裂纹和表皮掉渣现象;而且,坩埚抗水化性能好,易于存放,成本适中,适用于工业化生产;另外,本发明实施例中的坩埚还具有良好的烧结成型性能和抗高温熔体冲刷性能,能够避免发生物理侵蚀。

[0072]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。上述各优选特征在互不冲突的情况下,可以任意组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。