1.本发明涉及机械零件加工领域,具体是涉及一种用于四氟内衬管的智能直弯焊装两用设备。

背景技术:

2.四氟内衬管,钢衬聚四氟乙烯ptfe管道及配件享有“塑料王”的美誉,具有优异的耐温性能和耐腐蚀性能,是理想的硝酸、硫酸、氢氟酸、光气、氯气、王水、混酸、溴化物等有机溶剂等强腐蚀性介质的输送设备。可长期在高温(150℃以内)极限负压工况稳定运行的钢衬四氟管道及配件,解决了以往钢衬四氟管道及配件不能耐负压的缺点,在许多蒸馏等高温高负压系统中得到了广泛的应用。

3.但是在四氟内衬管加工过程中,由于产品型号的不同,四氟内衬管根据其端口切断处的不同分90

°

和45

°

两种型号,在日常的加工生产中,现有的焊装机器臂可以完成对这两种型号的四氟内衬管的焊接工作,此类焊装机器臂在当代工业生产中应用广泛,因此可以直接用于四氟内衬管的加工。但现有机械装置中不存在满足切割不同型号四氟内衬管的功能,即当操作人员切换生产四氟内衬管的型号时,操作人员需要切换至相匹配的机床,无法在同一台机床上完成操作,因此我们有必要设计一种四氟内衬管的智能直弯焊装两用设备,以此来满足两种型号四氟内衬管的加工。

技术实现要素:

4.基于此,有必要针对现有技术问题,提供一种用于四氟内衬管的智能直弯焊装两用设备。

5.为解决现有技术问题,本发明采用的技术方案为:

6.一种用于四氟内衬管的智能直弯焊装两用设备,包括移动端具有六个自由度的机器臂,还包括:

7.焊接头,设置在机械臂的移动端处;

8.支撑架,设置在焊接头的旁侧;

9.间歇推进组件,设置在支撑架的上部,间歇推进组件包括动力机构和间歇推动机构,其中,动力机构设置在支撑架的上端,间歇推动机构设置在动力机构的旁侧;

10.移动机构,设置在动力机构远离间歇推动机构(19)的一侧,移动机构与支撑架相连;

11.夹紧机构,设置在移动机构的上端;

12.两个切割机构,呈对称状态设置在夹紧机构的两侧,两个切割机构均包括有切割锯片、弧形支架和转接弧板,切割锯片呈竖直状态设置,弧形支架呈竖直状态设置在切割锯片的下方,弧形支架能为切割锯片提供竖直面上的移动自由度,转接弧板呈水平状态设置在弧形支架的旁侧,转接弧板能为切割锯片提供水平面上的移动自由度。

13.进一步的,动力机构包括动力电机、第一传动带、第一挤压带、两个第一滚轮和两

个第一支架、第一传动带设置在支撑架的上方,第一挤压带包裹在第一传动带的外部,第一挤压带与四氟内衬管相挤压,两个第一滚轮分别设置在第一挤压带的两端,两个第一滚轮与第一挤压带相配合,两个第一支架分别设置在其中一个第一滚轮的两端,此第一滚轮靠近焊接头,两个第二支架分别设置在另一个第一滚轮的两端,两个第一滚轮均通过辊轴分别与第一支架和第二支架转动连接,动力电机设置在第一支架远离第一滚轮的一端,动力电机的输出端与辊轴轴接。

14.进一步的,间歇推进组件还包括限位支撑座、四个限位滚轮、四个限位轮芯、两个转接支撑座、两个第一转接轮、两个第二转接轮和四个转接定位座,限位支撑座设置在支撑架的上端,限位支撑座与四氟内衬管同轴设置,四个限位轮芯沿限位支撑座的圆周方向等间隔设置,四个限位滚轮设置套设在四个限位轮芯的外部,四个转接定位座两两一组,每组中的两个转接定位座呈对称状态设置在四氟内衬管的两侧,并且两组转接定位座设置在第二支架远离第一传动带的一端,两个第一转接轮设置在靠近动力电机的那组转接定位座远离第二支架的一端,两个第一转接轮通过辊轴与两个第一滚轮相连,两个第二转接轮分别设置在两个第一转接轮远离动力电机的一侧,两个第二转接轮分别与两个第一转接轮相啮合,两个第二转接轮分别通过辊轴与两个转接定位座相连。

15.进一步的,间歇推动机构包括两个第一联动齿轮、两个动力齿轮、两个连接销、两个连接短杆、两个连接垫片、两个动力短板和联动轴,两个第一联动齿轮分别设置在两个第二转接轮的旁侧,两个第一联动齿轮分别与两个第二转接轮相啮合,联动轴呈水平状态设置在两个第一联动齿轮之间,联动轴的两端与两个第一联动齿轮轴接,两个动力齿轮设置在两个第一联动齿轮的下端,两个第一联动齿轮分别与两个动力齿轮相啮合,两个连接销呈水平状态与两个第一联动齿轮偏心设置,两个连接短杆的一端分别与两个连接销远离两个第一联动齿轮的一端固定连接,两个连接垫片的一端分别与两个连接短杆的另一端固定连接,两个动力短板与两个连接垫片的另一端固定连接。

16.进一步的,间歇推动机构包括第二传动带、第二挤压带、两个第二滚轮和若干连接卡齿,其中,两个第二滚轮设置在动力短板的下方,两个第二滚轮与支撑架通过辊轴相连,第二传动带设置在两个第二滚轮的外部,第二传动带的两端与两个第二滚轮相套设,第二挤压带包裹在第二传动带的外部,若干连接卡齿首尾相连逐一设置在第二传动带的两侧,两个动力短板与连接卡齿相抵。

17.进一步的,移动机构包括驱动电机、驱动螺杆、移动平台、若干移动卡块、两个限位滑轨和两个限位杆,其中,两个限位滑轨呈对称状态设置在支撑架的两侧,移动平台设置在支撑架的上端,若干移动卡块呈对称状态设置在移动平台的下端,若干移动卡块与限位滑轨滑动连接,驱动电机呈水平状态与支撑架固定连接,驱动螺杆呈水平状态设置,其一端穿过支撑架的一端与驱动电机的输出端轴接,另一端穿过移动平台后与支撑架的另一端转动连接,同时驱动螺杆与移动平台螺纹连接,两个限位杆呈对称状态设置在驱动螺杆的两侧,两个限位杆,其一端与支撑架的一端固定连接,另一端穿过移动平台后与支撑架的另一端固定连接,两个限位杆还与移动平台滑动连接。

18.进一步的,夹紧机构包括小型气缸、两个支撑底座、两个连接竖杆、两个固定支架和两个夹爪,两个夹爪呈对称状态设置在四氟内衬管的两侧,两个固定支架分别设置在两个夹爪远离四氟内衬管的一侧,两个固定支架的上端与两个夹爪滑动连接,下端与移动平

台固定连接,两个连接竖杆设置在两个夹爪的下端,两个连接竖杆的上端与两个夹爪铰接,两个支撑底座设置在两个连接竖杆的下端,两个支撑底座与两个连接竖杆铰接,两个支撑底座与移动平台固定连接,小型气缸设置在两个连接竖杆之间,小型气缸的两端分别与两个连接竖杆的中部铰接。

19.进一步的,切割机构包括连接底座,联动锯架、切割电机、联动电机、第二联动齿轮、联动齿带、驱动齿轮、滚动短销、若干定位短轴、若干固定卡片、若干固定短销和若干固定短杆,切割锯片设置在固定支架的旁侧,联动锯架还套设在切割锯片的外部,切割电机与联动锯架固定连接,切割电机的输出端与切割锯片固定插接,联动电机设置在弧形支架远离焊接头的一端,联动齿带设置在弧形支架的内部,联动齿带与弧形支架滑动连接,第二联动齿轮固定套设在联动电机输出端的外部,第二联动齿轮与联动齿带相啮合,联动齿带上成型有限位滑槽,若干固定卡片设置在联动齿带的两侧,若干定位短轴穿过固定卡片的一端后与弧形支架固定插接,若干固定短销穿过固定卡片的另一端后与限位滑槽滑动连接,滚动短销呈水平状态穿过联动锯架,驱动齿轮与滚动短销活动套设,驱动齿轮还与联动齿带相啮合,若干固定短杆呈水平状态穿过联动锯架和联动齿带,若干固定短杆与联动锯架和联动齿带固定连接,连接底座设置在联动锯架的下端,联动锯架与连接底座铰接。

20.进一步的,切割机构还包括固定盖板、定位插销和固定支杆,转接弧板上还成型有两个定位销孔,其中一个位于转接弧板的端部,另一个位于转接弧板的中部,固定盖板固定设置在连接底座的上端,定位插销呈竖直状态向下穿过固定盖板后插设在转接弧板的定位销孔内,转接弧板的一端与移动平台固定连接,固定支杆的一端与转接弧板的另一端固定连接,固定支杆的另一端与移动平台的固定连接。

21.本发明与现有技术相比具有的有益效果是:

22.其一:本装置集成度高,可满足端口切断角为90

°

和45

°

的两种型号的四氟内衬管的加工,能减少工厂因购买额外的设备而产生的开销,提高工厂的经济效益;

23.其二:本装置智能程度高,切割锯片与焊装机器臂在工作时二者的行程互不干扰,而四氟内衬管可实现间歇性自动上料,无需操作人员进行手工上料,提高了生产效率的同时,还减少了操作人员的劳动强度。

附图说明

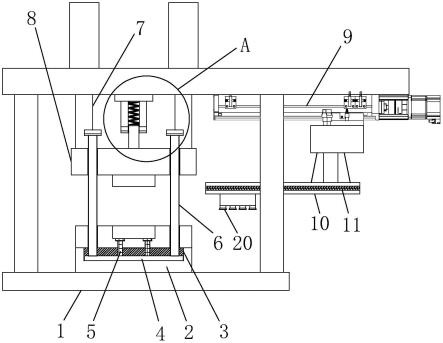

24.图1是本发明的正视轴测图;

25.图2是本发明的侧视轴测图;

26.图3是本发明中间歇推进组件的立体结构示意图;

27.图4是图3中a处结构放大示意图;

28.图5是间歇推动机构的正视轴测图;

29.图6是图5中b处结构放大示意图;

30.图7是本发明中夹紧机构和切割机构的立体结构示意图;

31.图8是本发明中切割机构的立体结构示意图;

32.图9是本发明中切割机构的立体结构分解示意图;

33.图10是图9中c处结构放大示意图;

34.图11是本发明中夹紧机构的立体结构示意图。

35.图中标号为:

36.1、机器臂;2、焊接头;3、支撑架;4、间歇推进组件;5、动力机构;6、动力电机;7、第一支架;8、第一传动带;9、第一挤压带;10、第一滚轮;11、第二支架;12、转接支撑座;13、第一转接轮;14、转接定位座;15、第二转接轮;16、限位支撑座;17、限位滚轮;18、限位轮芯;19、间歇推动机构;20、第一联动齿轮;21、联动轴;22、动力齿轮;23、连接销;24、连接短杆;25、连接垫片;26、动力短板;27、第二传动带;28、第二挤压带;29、第二滚轮;30、连接卡齿;31、移动机构;32、驱动电机;33、限位杆;34、驱动螺杆;35、限位滑轨;36、移动卡块;37、移动平台;38、夹紧机构;39、夹爪;40、固定支架;41、连接竖杆;42、小型气缸;43、支撑底座;44、切割机构;45、切割锯片;46、联动锯架;47、切割电机;48、联动电机;49、第二联动齿轮;50、弧形支架;51、固定卡片;52、固定短销;53、滚动短销;54、联动齿带;55、限位滑槽;56、驱动齿轮;57、定位短轴;58、固定短杆;59、连接底座;60、固定盖板;61、定位插销;62、转接弧板;63、定位销孔;64、固定支杆。

具体实施方式

37.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

38.参考图1至图11,一种用于四氟内衬管的智能直弯焊装两用设备,包括移动端具有六个自由度的机器臂1,还包括:

39.焊接头2,设置在机械臂的移动端处;

40.支撑架3,设置在焊接头2的旁侧;

41.间歇推进组件4,设置在支撑架3的上部,间歇推进组件4包括动力机构5和间歇推动机构19,其中,动力机构5设置在支撑架3的上端,间歇推动机构19设置在动力机构5的旁侧;

42.移动机构31,设置在动力机构5远离间歇推动机构(19)的一侧,移动机构31与支撑架3相连;

43.夹紧机构38,设置在移动机构31的上端;

44.两个切割机构44,呈对称状态设置在夹紧机构38的两侧,两个切割机构44均包括有切割锯片45、弧形支架50和转接弧板62,切割锯片45呈竖直状态设置,弧形支架50呈竖直状态设置在切割锯片45的下方,弧形支架50能为切割锯片45提供竖直面上的移动自由度,转接弧板62呈水平状态设置在弧形支架50的旁侧,转接弧板62能为切割锯片45提供水平面上的移动自由度。

45.动力机构5包括动力电机6、第一传动带8、第一挤压带9、两个第一滚轮10和两个第一支架7、第一传动带8设置在支撑架3的上方,第一挤压带9包裹在第一传动带8的外部,第一挤压带9与四氟内衬管相挤压,两个第一滚轮10分别设置在第一挤压带9的两端,两个第一滚轮10与第一挤压带9相配合,两个第一支架7分别设置在其中一个第一滚轮10的两端,此第一滚轮10靠近焊接头2,两个第二支架11分别设置在另一个第一滚轮10的两端,两个第一滚轮10均通过辊轴分别与第一支架7和第二支架11转动连接,动力电机6设置在第一支架(7)远离第一滚轮10的一端,动力电机6的输出端与辊轴轴接。

46.装置运行时,动力电机6启动,动力电机6的输出端与第一滚轮10通过辊轴相连,则

动力电机6的启动会带动第一滚轮10转动,第一传动带8的两端分别与两个第一滚轮10相配合,则此时第一传动带8开始转动,并且第一传动带8的转动会带动另一个第一滚轮10进行转动,第一挤压带9包裹在第一传动带8的外部,则此时第一挤压带9开始转动,第一挤压带9的摩擦系数应能允许其在对四氟内衬管挤压时不会产生相对滑动。

47.间歇推进组件4还包括限位支撑座16、四个限位滚轮17、四个限位轮芯18、两个转接支撑座12、两个第一转接轮13、两个第二转接轮15和四个转接定位座14,限位支撑座16设置在支撑架3的上端,限位支撑座16与四氟内衬管同轴设置,四个限位轮芯18沿限位支撑座16的圆周方向等间隔设置,四个限位滚轮17设置套设在四个限位轮芯18的外部,四个转接定位座14两两一组,每组中的两个转接定位座14呈对称状态设置在四氟内衬管的两侧,并且两组转接定位座14设置在第二支架11远离第一传动带8的一端,两个第一转接轮13设置在靠近动力电机6的那组转接定位座14远离第二支架11的一端,两个第一转接轮13通过辊轴与两个第一滚轮10相连,两个第二转接轮15分别设置在两个第一转接轮13远离动力电机6的一侧,两个第二转接轮15分别与两个第一转接轮13相啮合,两个第二转接轮15通过辊轴分别与两个转接定位座14相连。

48.远离动力电机6的两个第一滚轮10通过辊轴分别与两个第一转接轮13相连,则两个第一滚轮10的转动会带动两个第一转接轮13进行转动,两个第一转接轮13分别与两个第二转接轮15相啮合,则两个第一转接轮13的转动会带动两个第二转接轮15转动。而四氟内衬管会沿限位支撑座16的轴线方向移动,在四氟内衬管移动过程中,四个限位滚轮17会和四氟内衬管的外壁产生相对滑动,四个限位滚轮17对四氟内衬管的移动起辅助作用,确保四氟内衬管在移动过程中不会发生窜动。

49.间歇推动机构19包括两个第一联动齿轮20、两个动力齿轮22、两个连接销23、两个连接短杆24、两个连接垫片25、两个动力短板26和联动轴21,两个第一联动齿轮20设置在两个第二转接轮15的旁侧,两个第一联动齿轮20分别与两个第二转接轮15相啮合,联动轴21呈水平状态设置在两个第一联动齿轮20之间,联动轴21的两端与两个第一联动齿轮20轴接,两个动力齿轮22设置在两个第一联动齿轮20的下端,两个第一联动齿轮20分别与两个动力齿轮22相啮合,两个连接销23呈水平状态与两个第一联动齿轮20偏心设置,两个连接短杆24的一端分别与两个连接销23远离两个第一联动齿轮20的一端固定连接,两个连接垫片25的一端分别与两个连接短杆24的另一端固定连接,两个动力短板26与两个连接垫片25的另一端固定连接。

50.两个第一联动齿轮20分别与两个第二转接轮15相啮合,则两个第二转接轮15的转动会带动两个第一联动齿轮20转动,两个动力齿轮22分别与两个第一联动齿轮20相啮合,则两个第一联动齿轮20的转动会带动两个动力齿轮22的转动,两个连接销23分别与两个动力齿轮22偏心设置,则两个动力齿轮22的转动会带动两个连接销23沿动力齿轮22圆周方向进行位移,两个连接短杆24分别与两个连接销23相连,两个连接销23的移动会带动两个连接短杆24移动,两个连接垫片25与两个连接短杆24相连,则两个连接短杆24的移动会带动两个连接垫片25移动,两个动力短板26与两个连接垫片25相连,则两个连接垫片25的移动会带动两个动力短板26移动。在此过程中,联动轴21用于提高装置的稳定性。

51.间歇推动机构19包括第二传动带27、第二挤压带28、两个第二滚轮29和若干连接卡齿30,其中,两个第二滚轮29设置在动力短板26的下方,两个第二滚轮29与支撑架3通过

辊轴相连,第二传动带27设置在两个第二滚轮29的外部,第二传动带27的两端与两个第二滚轮29相套设,第二挤压带28包裹在第二传动带27的外部,若干连接卡齿30首尾相连逐一设置在第二传动带27的两侧,两个动力短板26与连接卡齿30相抵。

52.两个动力短板26分别与连接卡齿30相抵,由前文可知,两个动力短板26的移动轨迹为偏心圆,则两个动力短板26会将连接卡齿30向靠近动力电机6的方向推动,并且在推动过程中,随着动力齿轮22的转动,动力短板26会脱离此连接卡齿30并移动至下一个连接卡齿30处,而若干连接卡齿30均与第二传动带27固定连接,则连接卡齿30的移动会带动第二传动带27的转动,第二挤压带28包裹在第二传动带27的外部,则第二传动带27的转动会带动第二挤压带28转动,而第二挤压带28与四氟内衬管的外壁相抵,第二挤压带28的材质与第一挤压带9的材质相同,其摩擦系数也足以推动四氟内衬管进行移动,而不会与四氟内衬管产生相对滑动。而两个第二滚轮29能将第二传动带27的两端撑起,使其可以正常转动。需要注意的是,连接卡齿30的材质为可进行塑性变形的硬质橡胶,便于连接卡齿30可以在传动带的两端进行自适性变形。

53.移动机构31包括驱动电机32、驱动螺杆34、移动平台37、若干移动卡块36、两个限位滑轨35和两个限位杆33,其中,两个限位滑轨35呈对称状态设置在支撑架3的两侧,移动平台37设置在支撑架3的上端,若干移动卡块36呈对称状态设置在移动平台37的下端,若干移动卡块36与限位滑轨35滑动连接,驱动电机32呈水平状态与支撑架3固定连接,驱动螺杆34呈水平状态设置,其一端穿过支撑架3的一端与驱动电机32的输出端轴接,另一端穿过移动平台37后与支撑架3的另一端转动连接,同时驱动螺杆34与移动平台37螺纹连接,两个限位杆33呈对称状态设置在驱动螺杆34的两侧,两个限位杆33,其一端与支撑架3的一端固定连接,另一端穿过移动平台37后与支撑架3的另一端固定连接,两个限位杆33还与移动平台37滑动连接。

54.装置运行时,驱动电机32启动,驱动电机32的输出端开始转动,驱动螺杆34与驱动电机32的输出端轴接,则驱动电机32输出端的转动会带动驱动螺杆34转动,而移动平台37与驱动螺杆34螺纹连接,驱动螺杆34的转动会带动移动平台37进行位移,此位移路径为沿驱动螺杆34轴线方向并且远离驱动电机32的位移,在此过程中,移动平台37的下端通过若干移动卡块36与限位滑轨35滑动连接,限位滑轨35确保移动平台37在移动过程中不会发生窜动。

55.夹紧机构38包括小型气缸42、两个支撑底座43、两个连接竖杆41、两个固定支架40和两个夹爪39,两个夹爪39呈对称状态设置在四氟内衬管的两侧,两个固定支架40分别设置在两个夹爪39远离四氟内衬管的一侧,两个固定支架40的上端与两个夹爪39滑动连接,下端与移动平台37固定连接,两个连接竖杆41设置在两个夹爪39的下端,两个连接竖杆41的上端与两个夹爪39铰接,两个支撑底座43设置在两个连接竖杆41的下端,两个支撑底座43与两个连接竖杆41铰接,两个支撑底座43与移动平台37固定连接,小型气缸42设置在两个连接竖杆41之间,小型气缸42的两端分别与两个连接竖杆41的中部铰接。

56.在装置运行时,为了防止四氟内衬管被切割时产生窜动,同时也为了确保被切割后的四氟内衬管能便于机器臂1进行焊接工作,四氟内衬管在穿过限位支撑座16后需要被两个夹爪39进行夹紧,夹紧的具体过程为小型气缸42运行,小型气缸42的两端与两个连接竖杆41铰接,则小型气缸42的运行会带动两个连接竖杆41进行以支撑底座43为支点的转

动,而两个连接竖杆41的上方与两个夹爪39铰接,则两个连接竖杆41的转动会带动两个夹爪39向靠近四氟内衬管的方向移动,在夹爪39移动过程中,两个固定支架40同时与夹爪39滑动连接,两个固定支架40能确保夹爪39的移动路径不会发生偏移,使得夹爪39可以夹紧四氟内衬管。

57.切割机构44包括连接底座59,联动锯架46、切割电机47、联动电机48、第二联动齿轮49、联动齿带54、驱动齿轮56、滚动短销53、若干定位短轴57、若干固定卡片51、若干固定短销52和若干固定短杆58,切割锯片45设置在固定支架40的旁侧,联动锯架46还套设在切割锯片45的外部,切割电机47与联动锯架46固定连接,切割电机47的输出端与切割锯片45固定插接,联动电机48设置在弧形支架50远离焊接头2的一端,联动齿带54设置在弧形支架50的内部,联动齿带54与弧形支架50滑动连接,第二联动齿轮49固定套设在联动电机48输出端的外部,第二联动齿轮49与联动齿带54相啮合,联动齿带54上成型有限位滑槽55,若干固定卡片51设置在联动齿带54的两侧,若干定位短轴57穿过固定卡片51的一端后与弧形支架50固定插接,若干固定短销52穿过固定卡片51的另一端后与限位滑槽55滑动连接,滚动短销53呈水平状态穿过联动锯架46,驱动齿轮56与滚动短销53活动套设,驱动齿轮56还与联动齿带54相啮合,若干固定短杆58呈水平状态穿过联动锯架46和联动齿带54,若干固定短杆58与联动锯架46和联动齿带54固定连接,连接底座59设置在联动锯架46的下端,联动锯架46与连接底座59铰接。

58.在切割时,联动电机48启动,第二联动齿轮49与联动电机48的输出端固定套接,则联动电机48的运行会带动第二联动齿轮49转动,而第二联动齿轮49与联动齿带54啮合,此时联动齿带54会进行转动,联动齿带54和联动锯架46通过若干固定短杆58固定连接,并且因为联动锯架46的下端与连接底座59铰接,则联动齿带54的转动会带动联动锯架46向靠近联动电机48的方向转动,在此过程中,驱动齿轮56与联动齿带54相啮合,若干固定短销52与限位滑槽55滑动连接,则若干固定短销52和驱动齿轮56能确保联动锯架46转动的稳定性。而切割电机47在装置运行时启动,切割锯片45与切割电机47的输出端固定套接,切割电机47的运行会带动切割锯片45转动,随着联动锯架46靠近四氟内衬管,转动的切割锯片45会对四氟内衬管进行切割,切割结束后,在机器臂1带动焊接头2对四氟内衬管进行焊接工作时,联动电机48反转,此时联动锯架46沿原路径返回,对机器臂1形成避让,避免切割锯片45对机器臂1的移动路径形成障碍。

59.切割机构44还包括固定盖板60、定位插销61和固定支杆64,转接弧板62上还成型有两个定位销孔63,其中一个位于转接弧板62的端部,另一个位于转接弧板62的中部,固定盖板60固定设置在连接底座59的上端,定位插销61呈竖直状态向下穿过固定盖板60后插设在转接弧板62的定位销孔63内,转接弧板62的一端与移动平台37固定连接,固定支杆64的一端与转接弧板62的另一端固定连接,固定支杆64的另一端与移动平台37的固定连接。

60.由于四氟内衬管的需要两种型号,在切换生产型号时,操作人员需将定位插销61拔出,随后沿着转接弧板62将移动固定盖板60,固定盖板60与连接底座59相连,固定盖板60的移动会带动连接底座59移动,连接底座59与联动锯架46铰接,则连接底座59的移动会带动联动锯架46移动,最终当固定盖板60移动至转接弧板62的中部时,此时即完成由90

°

切断口到45

°

切断口的更正,操作人员只需将定位插销61继续插入固定盖板60插设在转接弧板62中部的定位销孔63内即可。本装置运行时:动力电机6启动,动力电机6的输出端与第一滚

轮10通过辊轴相连,则动力电机6的启动会带动第一滚轮10转动,第一传动带8的两端分别与两个第一滚轮10相配合,则此时第一传动带8开始转动,并且第一传动带8的转动会带动另一个第一滚轮10进行转动,第一挤压带9包裹在第一传动带8的外部,则此时第一挤压带9开始转动,第一挤压带9的摩擦系数应能允许其在对四氟内衬管挤压时不会产生相对滑动。而远离动力电机6的两个第一滚轮10通过辊轴分别与两个第一转接轮13相连,则两个第一滚轮10的转动会带动两个第一转接轮13进行转动,两个第一转接轮13分别与两个第二转接轮15相啮合,则两个第一转接轮13的转动会带动两个第二转接轮15转动。而四氟内衬管会沿限位支撑座16的轴线方向移动,在四氟内衬管移动过程中,四个限位滚轮17会和四氟内衬管的外壁产生相对滑动,四个限位滚轮17对四氟内衬管的移动起辅助作用,确保四氟内衬管在移动过程中不会发生窜动。两个第一联动齿轮20分别与两个第二转接轮15相啮合,则两个第二转接轮15的转动会带动两个第一联动齿轮20转动,两个动力齿轮22分别与两个第一联动齿轮20相啮合,则两个第一联动齿轮20的转动会带动两个动力齿轮22的转动,两个连接销23分别与两个动力齿轮22偏心设置,则两个动力齿轮22的转动会带动两个连接销23沿动力齿轮22圆周方向进行位移,两个连接短杆24分别与两个连接销23相连,两个连接销23的移动会带动两个连接短杆24移动,两个连接垫片25分别与两个连接短杆24相连,则两个连接短杆24的移动会带动两个连接垫片25移动,两个动力短板26分别与两个连接垫片25相连,则两个连接垫片25的移动会带动两个动力短板26移动。在此过程中,联动轴21用于提高装置的稳定性。两个动力短板26分别与连接卡齿30相抵,由前文可知,两个动力短板26的移动轨迹为偏心圆,则两个动力短板26会将连接卡齿30向靠近动力电机6的方向推动,并且在推动过程中,随着动力齿轮22的转动,动力短板26会脱离此连接卡齿30并移动至下一个连接卡齿30处,而若干连接卡齿30均与第二传动带27固定连接,则连接卡齿30的移动会带动第二传动带27的转动,第二挤压带28包裹在第二传动带27的外部,则第二传动带27的转动会带动第二挤压带28转动,而第二挤压带28与四氟内衬管的外壁相抵,第二挤压带28的材质与第一挤压带9的材质相同,其摩擦系数也足以推动四氟内衬管进行移动,而不会与四氟内衬管产生相对滑动。即此时第一挤压带9和第二挤压带28共同作用,对四氟内衬管起推动作用。而两个第二滚轮29能将第二传动带27的两端撑起,使其可以正常转动。需要注意的是,连接卡齿30的材质为可进行塑性变形的硬质橡胶,便于连接卡齿30可以在传动带的两端进行自适性变形。

61.在装置切割时,驱动电机32启动,驱动电机32的输出端开始转动,驱动螺杆34与驱动电机32的输出端轴接,则驱动电机32输出端的转动会带动驱动螺杆34转动,而移动平台37与驱动螺杆34螺纹连接,驱动螺杆34的转动会带动移动平台37进行位移,此位移路径为沿驱动螺杆34轴线方向并且远离驱动电机32的位移,在此过程中,移动平台37的下端通过若干移动卡块36与限位滑轨35滑动连接,限位滑轨35确保移动平台37在移动过程中不会发生窜动。为了防止四氟内衬管被切割时产生窜动,同时也为了确保被切割后的四氟内衬管能便于机器臂1进行焊接工作,四氟内衬管在穿过限位支撑座16后需要被两个夹爪39进行夹紧,夹紧的具体过程为小型气缸42运行,小型气缸42的两端与两个连接竖杆41铰接,则小型气缸42的运行会带动两个连接竖杆41进行以支撑底座43为支点的转动,而两个连接竖杆41的上方与两个夹爪39铰接,则两个连接竖杆41的转动会带动两个夹爪39向靠近四氟内衬管的方向移动,在夹爪39移动过程中,两个固定支架40与夹爪39滑动连接,两个固定支架40

能确保夹爪39的移动路径不会发生偏移,使得夹爪39可以夹紧四氟内衬管。

62.在切割时,联动电机48启动,第二联动齿轮49与联动电机48的输出端固定套接,则联动电机48的运行会带动第二联动齿轮49转动,而第二联动齿轮49与联动齿带54啮合,此时联动齿带54会进行转动,联动齿带54和联动锯架46通过若干固定短杆58固定连接,并且因为联动锯架46的下端与连接底座59铰接,则联动齿带54的转动会带动联动锯架46向靠近联动电机48的方向转动,在此过程中,驱动齿轮56与联动齿带54相啮合,若干固定短销52与限位滑槽55滑动连接,则若干固定短销52和驱动齿轮56能确保联动锯架46转动的稳定性。而切割电机47在装置运行时启动,切割锯片45与切割电机47的输出端固定套接,切割电机47的运行会带动切割锯片45转动,随着联动锯架46靠近四氟内衬管,转动的切割锯片45会对四氟内衬管进行切割,切割结束后,在机器臂1带动焊接头2对四氟内衬管进行焊接工作时,联动电机48反转,此时联动锯架46沿原路径返回,对机器臂1形成避让,避免切割锯片45对机器臂1的移动路径形成障碍。由于四氟内衬管的需要两种型号,在切换生产型号时,操作人员需将定位插销61拔出,随后沿着转接弧板62将移动固定盖板60,固定盖板60与连接底座59相连,固定盖板60的移动会带动连接底座59移动,连接底座59与联动锯架46铰接,则连接底座59的移动会带动联动锯架46移动,最终当固定盖板60移动至转接弧板62的中部时,此时即完成由90

°

切断口到45

°

切断口的更正,操作人员只需将定位插销61继续插入固定盖板60插设在转接弧板62中部的定位销孔63内即可。

63.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。