一种提高烟用微波膨胀复切梗丝品质的方法与流程

- 国知局

- 2024-07-12 11:32:42

本发明属于烟草加工领域,具体涉及一种提高烟用微波膨胀复切梗丝品质的方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、烟梗是烟叶的粗硬叶脉部分,约占烟叶总质量的25%,来源丰富。烟梗含有丰富的孔隙结构、导管结构和纤维气室,是制备高填充性物质的理想材料。此外,烟梗化学成分种类与烟叶相似,烟梗制备的梗丝是卷烟配方的重要组分之一,梗丝具有更强的物理支撑作用,能够改善卷烟特定的理化性质,降低烟叶原料消耗,提高原料利用率,降低烟气焦油量,在卷烟的减害降焦、降本减耗方面发挥重要的作用。

3、传统的制备梗丝工艺流程一般包括喂料、筛分、水洗梗、贮梗、蒸压梗、切梗、加料、膨胀、风选、贮存,由于传统工艺制备的梗丝只经过一次切梗,最终得到的梗丝多为片状,与卷烟中叶丝的形状差异明显,两者配伍性不高,这限制了梗丝在卷烟中的应用,尤其是在当下大火的细支烟中的运用。此外,传统梗丝工艺经过压梗工序,会降低梗丝的膨胀程度,减小梗丝的填充值。

4、烟梗所含的化学成分与烟叶基本相似,但是在含量上差别很大,尤其是在香味成分的含量上,因此烟梗燃烧产生的烟气香气不足,吸味平淡。同时烟梗中含有丰富的木质素、果胶、蛋白质、半纤维素等物质,燃烧热裂解性能较差,热裂解后会产生苯酚、邻苯二酚、烷基儿茶酚等物质,这些化合物不仅会引起涩口、产生木质气、青杂气、烧焦的羽毛味等刺激性气体影响卷烟的感官质量,而且对健康有害。此外,梗丝中含有的大量果胶具有较高的吸湿性,会牢牢吸附环境中的水分,这给加工过程中去除原料中水分带来了额外了能源消耗,也对储藏环境的相对湿度提出了更高的要求,这些因素也直接或间接的导致了烟梗及其制品不能大量作为卷烟配方成分,导致烟梗的利用率低。

5、研究表明,微波膨胀处理梗丝能够有效地撕裂细胞壁,使梗丝化学成分发生明显变化,对改善梗丝的抽吸品质有积极作用,且微波膨胀后梗丝内部呈多孔状,对外部料液和香料的吸附能力大大增强,便于加香加料操作。但是微波膨胀对原料水分要求严格,原料水分不均匀会导致膨胀不充分或梗丝枯焦气息重,且微波膨胀烟梗切丝时整丝率低。

6、传统方法制备梗丝所含的化学成分与烟叶基本相似,但是在含量上差别很大,尤其是在香味成分的含量上,因此烟梗燃烧产生的烟气香气不足,吸味平淡。同时烟梗中含有丰富的木质素、果胶、蛋白质、半纤维素等物质,燃烧热裂解性能较差,热裂解后会产生苯酚、邻苯二酚、烷基儿茶酚等物质,这些化合物不仅会引起涩口、产生木质气、青杂气、烧焦的羽毛味等刺激性气体影响卷烟的感官质量,而且对健康有害。

技术实现思路

1、为了解决上述问题,本发明提出了一种烟梗膨胀制丝工艺,利用生物酶处理、复切梗丝与微波膨胀相结合改善烟梗及其制品品质,降低梗丝主流烟气中杂气和刺激性,增加卷烟的香气和余味,提高卷烟中梗丝与叶丝的配伍性。包括以下步骤:烟梗筛分、洗梗、蒸梗、贮梗、切梗、复切梗丝、微波膨胀、风选等,且在微波膨胀之前对梗丝进行增温恒温处理。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明的第一个方面,提供了一种提高烟用微波膨胀复切梗丝品质的方法,包括:

4、将烟梗进行筛分、洗梗、蒸梗,得到预处理的烟梗;

5、将复合酶溶液喷洒在所述预处理的烟梗上,一次贮存,得到复合酶烟梗;

6、将蛋白酶喷洒在所述复合酶烟梗,二次贮存,得到蛋白酶-复合酶烟梗;

7、将所述蛋白酶-复合酶烟梗进行切梗,得到梗丝;

8、将所述梗丝加料、切丝,得到复切梗丝;

9、将所述复切梗丝依次进行增温和恒温处理,使美拉德反应充分进行并平衡梗丝水分和温度,得到酶处理的梗丝;

10、将所述酶解处理的梗丝进行微波膨胀,即得。

11、本发明克服了现有工艺中的缺点,提供了一种可提高梗丝与叶丝配伍性,降低梗丝烟气不良风味,增加卷烟主流烟气香气且具有更高填充值和燃烧性,促进梗丝在中高档卷烟中应用的方法。

12、在一些实施方式中,洗梗的水温为40-70℃,水流速为0.65-0.70m/s,洗梗时间20-50s,每3h更换一次循环水;

13、在一些实施方式中,烟梗水洗后过滤的具体参数为:滤网数目为20目,滤网角度为25°,滤水时间为4-10s;

14、在一些实施方式中,将滤水后的烟梗降温至室温再进行下一步;

15、在一些实施方式中,饱和水蒸气压力为0.2-0.4mpa,蒸梗时间为6-10s,蒸梗冷却后烟梗含水量为35-40%;

16、在一些实施方式中,复合酶由半纤维素酶、漆酶和果胶酶组成;

17、在一些实施方式中,复合酶溶液的浓度为4wt%,其中半纤维素酶:漆酶:果胶酶的总活力之比为3-300:3-300:2-200,每千克复合酶中半纤维素酶的总活力为300万-30000万u,漆酶的总活力约为300万-30000万u,果胶酶的总活力为200万-20000万u;

18、在滚筒入口端对烟梗加酶,采用0.08-0.12mpa的常温压缩空气雾化复合酶溶液使其均匀的喷洒于烟梗表面,滚筒转速为6-10rpm/min,使烟梗与酶溶液混合均匀;

19、在一些实施方式中,一次贮梗的环境温度为30-40℃,时间为2-8h;

20、在一些实施方式中,每千克蛋白酶溶液中蛋白酶酶的总活力为16000万-30000万u;

21、在一些实施方式中,将贮存结束的烟梗出柜后再回到步骤3)中的滚筒中加酶,采用0.08-0.12mpa的常温压缩空气雾化蛋白酶溶液使其均匀的喷洒于烟梗表面,滚筒转速为6-10rpm/min,使烟梗与酶溶液混合均匀;

22、在一些实施方式中,二次贮梗的环境温度为30-40℃,时间为2-8h;

23、在一些实施方式中,切梗的厚度为0.12-0.18mm;

24、在一些实施方式中,所切梗的宽度为0.7-1.2mm;

25、在一些实施方式中,增温处理过程包括:将烟梗增温至70-80℃,维持烟梗温度至少3-4min;

26、在一些实施方式中,将得到的复切梗丝在螺旋输送装置中进行增温及水分调节处理,确保烟梗水分为20-22wt%,同时保证烟梗的温度合格;

27、在一些实施方式中,微波功率为60kw,膨胀干燥后烟梗水分为11-12wt%。

28、更具体的,包括以下步骤:

29、1)对烟梗进行筛分,筛除长度10mm以下、直径3mm以下的梗签、碎梗,将筛选后的烟梗置于洗梗机中进行洗梗、滤水处理;

30、2)将上述洗梗后的烟梗进行ht蒸梗,接着冷却到室温;

31、3)将半纤维素酶、漆酶和果胶酶加水制备成复合酶溶液,将其均匀的喷洒于步骤2)中的烟梗的表面,接着将喷洒生物酶溶液的烟梗置于加盖的梗柜贮存一定时间;

32、4)将蛋白酶加水制备成质量分数2%的酶溶液,然后均匀的喷洒于步骤3)贮存结束的烟梗表面,接着在加盖的梗柜中贮存一段时间,加盖的梗柜能使烟梗在贮存期间减少水分损失;

33、5)将上述贮存结束的烟梗用切梗丝机进行切梗,得到梗丝;

34、6)将上述梗丝进行加料,香料与梗丝的质量百分比为0.5-2.5%;

35、7)将上述梗丝用切叶丝机进行再次切丝,得到复切梗丝;

36、8)将上述复切梗丝进行增温和恒温处理,充分发生美拉德反应,并平衡梗丝水分和温度;

37、9)将上述酶解处理的梗丝进行微波膨胀,最终得到高填充性、高整丝率、香气成分更高的复切梗丝。

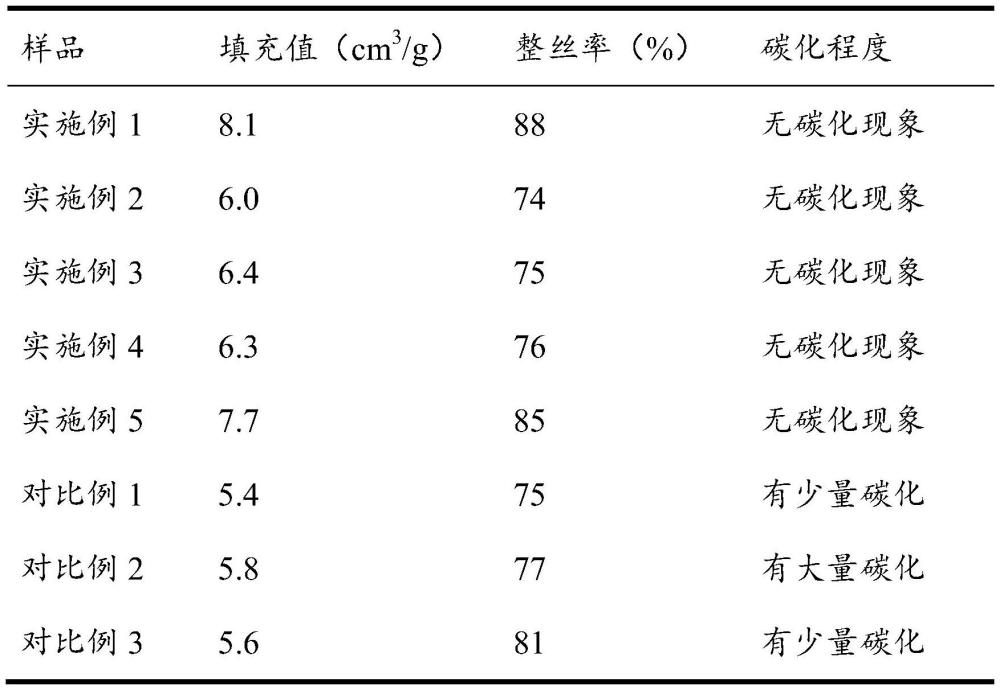

38、本发明的第二个方面,提供了上述的方法制备的烟用微波膨胀复切梗丝,复切梗丝的整丝率为≥74%,填充值≥5.6cm3/g。

39、本发明的第三个方面,提供了上述的复切梗丝在制备卷烟中的应用。

40、本发明的有益效果

41、1)根据本技术的酶处理烟梗的方法,通过优化复合酶及蛋白酶的活力、酶促反应的时间、添加酶溶液的顺序,有效降解烟梗中的对卷烟品质不利的成分,降低了烟梗燃烧产生的杂气,同时避免果胶过量降解造成的梗丝造碎严重的现象。

42、2)根据本技术的在微波膨胀前对梗丝进行升温保温处理的方法,使酶促反应的产物多糖和多肽充分发生美拉德反应,生成特殊的香味物产物,有效的弥补了传统工艺生产的梗丝香气不足的缺点。同时,升温保温处理会使进入微波膨胀工序的梗丝温湿度均匀,有效避免了微波膨胀时梗丝水分散失不均匀导致的膨胀不足或枯焦现象,升温处理后梗丝较高的温度也有效的降低了微波膨胀的功率和能量损耗。

43、3)根据本技术的复切梗丝的方法,不采用传统梗丝工艺过程中压梗工序,进一步增加了梗丝的填充性和燃烧性。此外,通过对烟梗进行两次切梗处理,复切梗丝的物理形态为丝状,与叶丝的配伍性较好。

44、4)本发明专利利用酶处理烟梗的方法,通过优化复合酶及蛋白酶的活力、酶促反应的时间、添加酶溶液的顺序,有效将烟梗中的对卷烟品质不利的成分转化为低分子量化合物。再升温保温处理的方法,使酶促低分子量化合物发生美拉德反应,生成特殊的香味物产物,有效的弥补了传统工艺生产的梗丝香气不足的缺点

45、5)本发明专利所需的设备目前在烟草行业普及度较高,美拉德反应的研究目前也比较成熟,同时,升温保温处理会使梗丝温湿度均匀,有效避免了微波膨胀时梗丝水分散失不均匀导致的膨胀不足或枯焦现象,升温处理后梗丝较高的温度也有效的降低了烘丝工序的能量损耗。

本文地址:https://www.jishuxx.com/zhuanli/20240614/93534.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表