一种原烟叶自动分揭设备的制作方法

- 国知局

- 2024-07-12 11:40:57

本发明属于制烟设备的,具体地说,涉及一种原烟叶逐层自动分揭设备。

背景技术:

1、目前,卷烟产品的制作过程大致要经过烟叶初烤、打叶复烤、烟叶发酵、卷烟配方、卷烟制丝、烟支制卷、卷烟包装等生产工艺流程。其中,烟叶初烤是将种植的烟叶变成卷烟原料的首要环节,是把从田间采收的鲜烟叶放置烤房中烘烤调制,使其成为卷烟原料“原烟”的过程。经过烘烤后的烟叶,在内含物质、外观形态以及细微结构上均发生了显著变化,烟叶颜色由黄绿色变成黄色,烟叶的含水量由80~90%的膨胀状态变为凋萎、干枯直到干焦。烟叶初烤后,凋萎、干枯的烟叶通常捆扎在一起等待后续处理。而捆扎于一体的烟叶在生产之前需要进行预处理,如将堆叠或聚拢在一起的烟包进行分离,以备后续生产处理。

2、烟叶分级的效果以及分级后烟叶的品质对卷烟制品的质量影响很大,而满足烟叶分级的前提是要求烟叶处于较为平整的单片烟状态,因此,在烟叶智能定级分选系统中,需要将烟叶从烟包叠压状态分解为单片松散状态进行视觉检测,由于麻包烟叶含水率低,压缩紧密,且表面不平整,若直接松散成单片,无论采用何种方式,极易造成烟叶造碎,物料损失大等问题。因此,若烟包首先被分揭成单层后,烟叶叠压紧密状态会得到很大程度的释放,烟叶会较容易松散成单片,且大大降低后续分片系统烟叶造碎,利于烟叶的后续分片处理即分级处理等。

3、有鉴于此特提出本发明。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种原烟叶自动分揭设备,通过设置烟面探测器测量烟包的厚度,并通过控制系统根据烟包的厚度调控夹手的进给量,不仅能够解决烟包表面不平整的问题得到平面完整的烟片,还能够通过调控夹手的进给量得到所需厚度的烟片,减少了烟叶造碎,为后续烟叶松散成单片以及烟叶的分级处理等提供了便利。

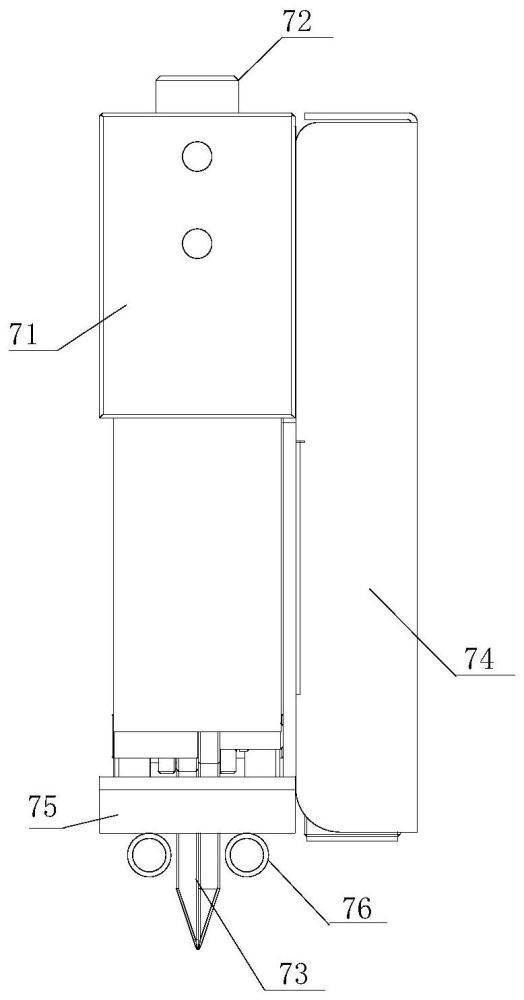

2、为解决上述技术问题,本发明采用技术方案的基本构思是:一种原烟叶自动分揭设备,包括控制系统和与所述控制系统通讯连接的可移动地夹烟装置,所述夹烟装置包括:

3、夹手,设有多个,用于分揭烟包;

4、夹手驱动单元,与所述夹手相连,驱动夹手朝向烟包方向进给分揭烟包或退回脱离分揭的烟片;

5、烟面探测器,在夹烟装置朝向烟包方向移动时首先接触烟包的表面,测量烟包的厚度;

6、所述控制系统分别与烟面探测器和夹手驱动单元通讯连接,用于接收烟面探测器的厚度信息并调控夹手的进给量。

7、进一步的,所述夹烟装置包括机架,所述夹手在机架的长度延伸方向上间隔排列;

8、所述夹手驱动单元的一端固定在机架上,其自由端与夹手相连;

9、所述烟面探测器固定或沿夹手进给或退回的方向可往复移动地设置在机架上,位于机架一侧,与夹手之间具有较小间隙;

10、优选的,每个夹手对应设置至少一个夹手驱动单元和至少一个烟面探测器。进一步的,夹手的进给量d为:

11、d=(h1-h0)k+d;

12、其中,h0为烟面探测器测得的最小烟包厚度,h1为与每个夹手对应设置的烟面探测器测得的烟包厚度,d为夹手预设进给量,k为修正系数。

13、进一步的,所述烟面探测器的探测面与烟包的表面接触时,探测面所在的平面与夹手处于退回状态时夹手端部所在的平面处于同一平面;

14、所述夹手处于进给状态时,夹手的端部伸出所述探测面所在的平面。

15、进一步的,所述夹烟装置包括夹手清理板,所述夹手清理板沿夹手进给或退回的方向可往复移动地设置在机架上,其延伸方向与机架的延伸方向相同;

16、所述夹手清理板在延伸方向上设有与夹手位置和数量均对应的通孔,所述夹手的端部在进给或退回时始终伸出所述通孔。

17、进一步的,所述夹烟装置包括驱动部件,一端与所述机架固定连接,其自由端与夹手清理板连接;

18、所述控制系统与驱动部件通讯连接,用于在夹手处于退回状态时控制驱动部件驱动夹手清理板至少往复移动两次;

19、优选的,所述夹手清理板沿夹手的进给方向移动时的移动量大于等于夹手处于退回状态时夹手的端部伸出通孔的长度与夹手清理板的厚度之和。

20、进一步的,所述夹手清理板朝向烟包的侧面上设有弹性垫。

21、进一步的,还包括与控制系统通讯连接的烟叶压紧装置,所述烟叶压紧装置包括可移动地支架,所述支架朝向烟包的一侧设有安装部,所述安装部处设有压烟单元,所述安装部的内部设有与所述压烟单元相连的弹性单元;

22、所述控制系统在夹手夹取分揭的烟片移动至预设高度时,控制支架移动使压烟单元对剩余烟叶压紧处理;

23、优选地,所述安装部为并排间隔设置的多个安装孔,所述压烟单元为压烟钉,所述弹性单元为弹簧。

24、进一步的,还包括与控制系统通讯连接的:

25、摆正组件,设于烟包输送方向的两侧,用于将烟包摆正使其轴向平行于输送方向;

26、测量组件,设于摆正组件的下游,位于烟包输送方向的至少一侧,用于测量烟包在输送方向上的长度;

27、监测单元,用于监测烟包的输送位置并将位置信息输送给控制系统;

28、所述控制系统根据位置信息控制摆正组件或测量组件的开闭。

29、进一步的,在烟包输送方向上,位于测量组件的下游设有自动分揭区,所述夹烟装置设于所述自动分揭区内;

30、所述控制系统接收测量组件测量的烟包长度信息并自动计算烟包在自动分揭区的停留位置,控制夹烟装置移动对烟包进行逐层分揭。

31、采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

32、1、本发明提供了一种原烟叶自动分揭设备,通过设置烟面探测器测量烟包的厚度,并通过控制系统根据烟包的厚度调控夹手的进给量,不仅能够解决烟包表面不平整的问题得到平面完整的烟片,还能够通过调控夹手的进给量得到所需厚度的烟片,减少了烟叶造碎,为后续烟叶松散成单片以及烟叶的分级处理等提供了便利,自动化程度高。

33、2、本发明中通过对每个夹手对应设置至少一个夹手驱动单元和至少一个烟面探测器,并通过测得的烟包厚度对应调整每个夹手的进给量,保证分揭的烟片是完整的,不会产生孔洞,减少造碎。

34、3、本发明中通过合理设置夹手清理板,对处于退回状态时的夹手进行至少两次清理,防止夹手退回时有残余的烟片粘连在夹手上,分揭的烟叶脱离不彻底影响后续的分揭效果。

35、4、本发明中通过在夹手清理板朝向烟包的侧面上设有弹性垫,与尖爪配合,能够实现对烟叶表面不平整以及不同厚度的烟片的夹取,保证夹紧效果。

36、5、本发明中通过弹性单元使压烟单元与支架连接,能够弹性适应烟包表面不平整时的情况,使压烟单元产生不同的下压力,保证压紧效果。

37、6、本发明中通过对烟包摆正后再测量其在输送方向上的长度,提高了测量准确性,同时,通过烟包的长度信息能够准确计算得出烟包在自动分揭区的停留位置,利用夹烟装置对摆正后的烟包进行逐层分揭,提高分揭效果。

38、下面结合附图对本发明的具体实施方式作进一步详细的描述。

本文地址:https://www.jishuxx.com/zhuanli/20240614/94367.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表