一种蚝汁基料及其制备方法、包含蚝汁基料的蚝油与流程

- 国知局

- 2024-07-12 12:29:48

本发明属于调味品,尤其涉及一种蚝汁基料及其制备方法、包含蚝汁基料的蚝油。

背景技术:

1、牡蛎,俗称生蚝,以一种营养价值较高、味道鲜美的贝类海产品,具有丰富的氨基酸、糖原、维生素等营养物质。目前蚝油主要是以蒸煮浓缩蚝汁或酶解蚝汁为主,辅以食盐、食糖、味精和淀粉等物质制备而成的调味品。酶解蚝汁是将蚝肉经酶解等工艺制成的蚝汁。因酶解耗时较长、酶活受影响等原因,蚝肉酶解过程中通常存在挥发性盐基氮含量较高、酶解后腥味重等问题。

2、为获得较高氨基酸态氮含量的酶解蚝汁,蚝肉酶解时间通常较长,在酶解过程中,蚝肉被酶解成小分子的氨基酸、多肽等物质,但是,微生物同时也在酶解过程中繁殖,会产生一些不利于健康的生物胺类物质,导致挥发性盐基氮含量的升高,酶解液中腥味增强。现有技术中提出了不同的技术方案以解决上述问题。比如专利cn114403386a提出了将蚝肉清洗后直接进行酶解处理,随着酶解时间的延长,微生物会产生较多的生物胺物质,使挥发性盐基氮含量升高,从而带来较重的腥味,影响蚝汁风味和品质。专利cn114365838a通过使用食用碱对蚝肉发酵液进行处理来降低挥发性盐基氮的含量,该方法为化学试剂法,会引入化学试剂,影响蚝汁标签,存在化学残留,对人体健康造成危害,同时使蚝汁风味不协调。专利cn109198573a使用高温长时间处理蚝肉,该方法可适当降低酶解过程中的微生物水平,但是该方法只对蚝肉原料的微生物进行了控制,未对酶解过程中的微生物繁殖采取有效控制;同时高温处理也会使蚝肉蛋白过度变性,使酶解作用位点被包裹,从而降低酶解的效率;使蚝肉中热敏性的营养物质遭到破坏。专利cn109486887a使用超声和酶解同时处理牡蛎肉,该专利中的超声处理主要是用来提高酶的活性从而提高酶解效率,该方法的超声功率较低、处理时间短,未能降低酶解过程中微生物繁殖产生的挥发性盐基氮;另外,该方法虽可提高超声功率和时间,但高功率的超声会将微生物和酶都灭活,降低酶解效率,违背该专利目的。

3、综上所述,现有技术未能对酶解前和酶解过程中的生物胺等物质进行有效控制,所制备的酶解液中都存在挥发性盐基氮含量高、腥味重等问题。如何解决上述问题成为研究重点。

技术实现思路

1、本发明的目的在于克服上述现有技术的不足之处而提供一种酶解底物的菌落总数低,制备得到的蚝油中挥发性盐基氮含量低、氨氮水平高且综合感官评分优异的蚝汁基料及其制备方法、包含蚝汁基料的蚝油。

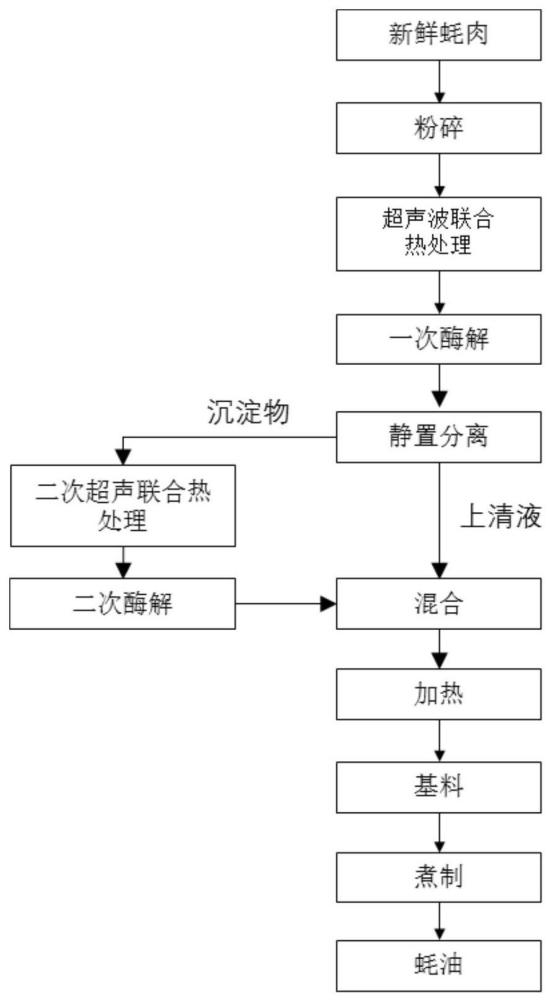

2、为实现上述目的,在本发明的第一方面,本发明提供了一种蚝汁基料的制备方法,所述制备方法包括以下步骤:

3、(1)对蚝肉浆液进行一次超声波联合热处理,得蚝肉液;

4、(2)往蚝肉液中加入复合酶制剂、鱼精蛋白和辣椒浆进行一次酶解,一次酶解结束后静置分层,得上清液和沉淀物;

5、(3)对沉淀物进行二次超声波联合热处理后加入复合酶制剂进行二次酶解,得二次酶解液;

6、(4)将上清液和二次酶解液混合加热,随后浓缩、离心,得蚝汁基料。

7、本发明提供的蚝汁基料的制备方法中,通过超声波联合热处理以及在超声波联合热处理后进行酶解,并且在酶解过程中添加鱼精蛋白和辣椒浆,不仅能够有效的减少酶解前和酶解中物料的微生物水平,进而减少微生物产生的挥发性盐基氮含量,降低蚝汁基料中的腥味程度,还能显著的增加蚝汁基料中的氨基酸态氮含量,进而提升后续制备得到的蚝油的口感。具体地,采用本发明的方法能够降低热处理的温度,避免高温处理对物料的影响;同时,先超声波联合热处理后酶解的工艺能够有效避免超声波联合热处理破坏酶的活性;另外,鱼精蛋白和辣椒浆的加入不仅能够抑制微生物的繁殖,还能帮助促进蚝汁基料中氨基酸态氮含量的提升。

8、作为本发明所述制备方法的优选实施方式,所述一次超声波联合热处理和二次超声波联合热处理中,超声功率各自独立的为700-900w,热处理温度各自独立的为60-65℃。

9、作为本发明所述制备方法的优选实施方式,所述一次超声波联合热处理和二次超声波联合热处理中,处理时间各自独立的为30-50min。

10、本发明研究发现,超声波联合热处理中,超声波的空化效应联合热处理能够对微生物的细胞膜进行破坏,从而达到杀灭微生物的目的,从而对菌落总数带来影响;另外,超声波的功率以及热处理的温度还会对挥发性盐基氮和氨基酸态氮含量带来影响,当进一步选择超声功率各自独立的为700-900w,热处理温度各自独立的为60-65℃时,得到的产品的综合效果更为优异。

11、作为本发明所述制备方法的优选实施方式,所述一次酶解中,以蚝肉液计,鱼精蛋白的质量百分数为0.05-0.1%、辣椒浆的质量百分数为4-6%、复合酶制剂的质量百分数为3-4%;

12、所述一次酶解的温度为50-60℃,时间为3-5h。

13、作为本发明所述制备方法的优选实施方式,以沉淀物计,复合酶制剂的质量百分数为3-4.8%;

14、所述二次酶解的温度为50-60℃,时间为1.5-2.5h。

15、本发明研究发现,酶解过程中,鱼精蛋白、辣椒浆和复合酶制剂的添加量不仅会影响到产品的氨基酸态氮含量,还会影响到产品的微生物水平以及挥发性盐基氮含量,进而影响到产品的口感;当进一步选择酶解过程中的物质的添加量在上述范围内时,能够得到综合效果优异的产品。

16、作为本发明所述制备方法的优选实施方式,所述复合酶制剂包括风味蛋白酶、木瓜蛋白酶和淀粉酶,风味蛋白酶、木瓜蛋白酶和淀粉酶的质量比为(0.75-1.5):(0.75-1.5):(1.5-1.8)。

17、在一实施例中,所述复合酶中,风味蛋白酶、木瓜蛋白酶和淀粉酶的质量比为1:1:1.5。

18、作为本发明所述制备方法的优选实施方式,所述步骤(4)中,离心至离心沉淀物值为3-5%。

19、离心沉淀物值的计算方法为:离心沉淀物值=离心后沉淀物质量/离心前总质量*100%。

20、本发明研究发现,控制离心沉淀物值在3-5%之间,能够改善产品的综合口感。

21、作为本发明所述制备方法的优选实施方式,所述蚝肉浆液的制备方法为:将蚝肉与水混合打浆,得蚝肉浆液;

22、和/或,所述辣椒浆的制备方法为:将辣椒与水混合打浆,得辣椒浆。

23、优选地,所述辣椒为红辣椒,所述红辣椒与水的质量比为1:(0.4-0.6)。

24、优选地,所述蚝肉和水的质量比为1:(1.2-1.8)。

25、作为本发明所述制备方法的优选实施方式,所述步骤(4)中,混合加热的温度为105-115℃,时间为1-2h。

26、此处的混合加热能够在灭酶的同时进行反应增香,提升产品的综合口感评分。

27、作为本发明所述制备方法的优选实施方式,所述步骤(4)中,浓缩后的brix为17-21%。

28、在本发明的第二方面,本发明提供了一种蚝油基料,所述蚝油基料由上述蚝汁基料的制备方法制备得到。

29、在本发明的第三方面,本发明提供了一种蚝油,所述蚝油包括本发明所述蚝汁基料。

30、作为本发明所述蚝油的优选实施方式,所述蚝油包括如下质量份的组分:本发明所述蚝汁基料18-22份、变性淀粉6-10份、白砂糖13-17份、食用盐8-12份、焦糖色2-4份、味精4-6份、水36-40份。

31、与现有技术相比,本发明的有益效果为:

32、本发明提供的蚝汁基料的制备方法中,通过超声波联合热处理以及在超声波联合热处理后进行酶解,并且在酶解过程中添加鱼精蛋白和辣椒浆,不仅能够有效的减少酶解前和酶解中物料的微生物水平,减少微生物产生的挥发性盐基氮含量,降低蚝汁基料中的腥味程度,还能显著的增加蚝汁基料中的氨基酸态氮含量,进而提升后续制备得到的蚝油的口感。具体地,制备得到的蚝油中的菌落总数在590cfu/ml以下,氨基酸态氮含量在0.58g/100ml以上,挥发性盐基氮在59.43mg/100g以下,综合感官评分在7.5分以上。同时,本发明提供的制备方法操作简单,有利于实际生产。

本文地址:https://www.jishuxx.com/zhuanli/20240614/99005.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

包排一体机的制作方法

下一篇

返回列表