一种晶圆切割机用自动上下料机构的制作方法

- 国知局

- 2024-07-10 18:11:45

【】本技术属于晶圆切割设备,特别是涉及一种晶圆切割机用自动上下料机构。

背景技术

0、背景技术:

1、晶圆在生产加工过程中,依据加工工艺需求,通常需要将晶圆排列放置到加工平台上,加工完后放回到晶圆盒里,此过程称为晶圆的上下料过程。半导体晶圆上下料结构存在诸多问题,无法满足半导体日益兴旺的需求,早期是人工定位手动取放晶圆,此方式人工操作,工作量大,效率底下,不能集成自动化产品线,而且晶圆很容易损坏。

2、针对上述问题,有设计开发较多的晶圆上下料机构,如专利公开号为cn115922098a公开的全自动分层激光划片设备,里面涉及到目前常用的上下料装置,有供料装置和位于供料机构旁边的码垛机构,码垛结构即是下料机构;供料装置由储料机构、取料机构、支撑机构组成,供料装置的取料机构的工作端(即插盘)插入存料架的插槽中,第二驱动组件反驱动,叉盘将工件插槽中拉出,工件位于叉盘上;第十驱动组驱动皮带组件上升,皮带组件将工件顶升,工件远离叉盘工件落入皮带组件上,完成取料;码垛装置与供料装置结构相同,运作方式相反。该方案提供的上料和下料装置是运行方式类似的供料机构和码垛机构两个机构,所占空间极大,不便于半导体晶圆切割设备整体的机构设计和集成自动化生产线。

3、有必要提供一种晶圆切割机用自动上下料机构来解决上述技术问题。

技术实现思路

0、技术实现要素:

1、本实用新型的主要目的在于提供一种晶圆切割机用自动上下料机构,该自动上下料机构提升了工作效率,而且结构简单能缩小所占的空间,方便晶圆切割机整体结构设计和集成自动化线。

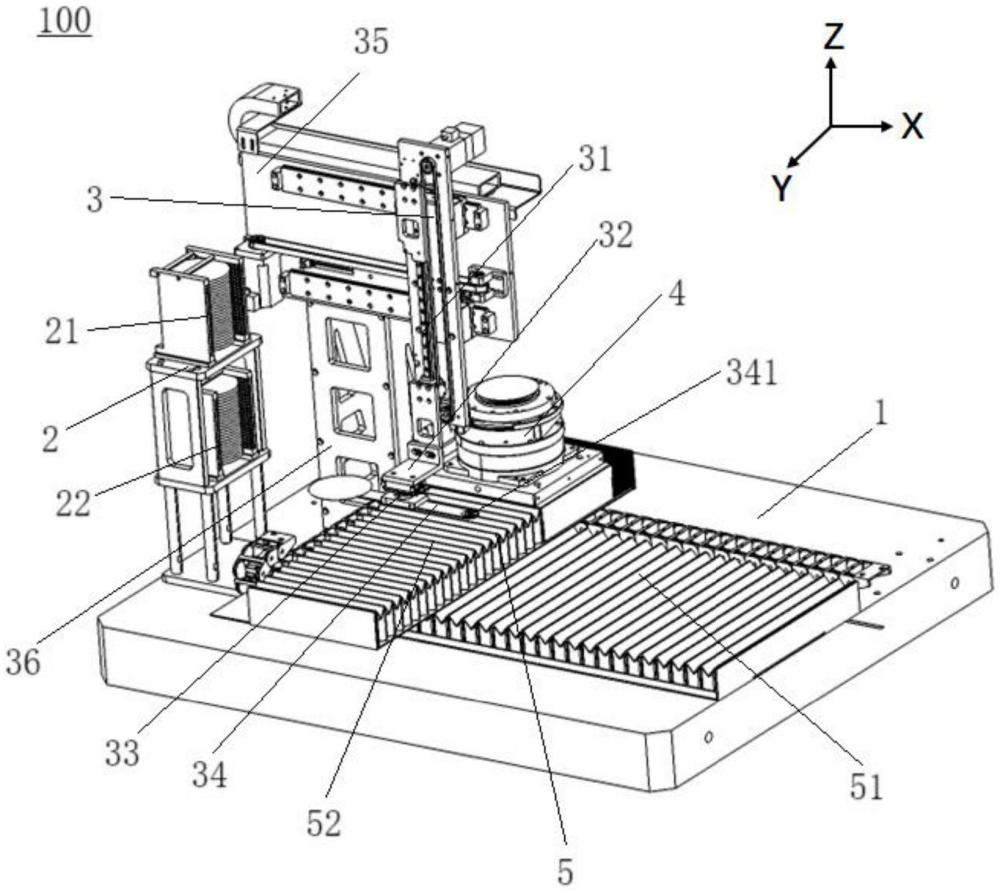

2、本实用新型通过如下技术方案实现上述目的:一种晶圆切割机用自动上下料机构,其包括承载晶圆的料盒架单元、位于所述料盒架单元一侧的加工平台以及实现晶圆在所述料盒架单元与所述加工平台之间移动的搬运单元,所述料盒架单元包括呈上下分布的第一料盒与第二料盒,所述搬运单元包括xz驱动模组、设置在所述xz驱动模组活动末端的第一支撑板、固定在所述第一支撑板上的第三驱动件、受所述第三驱动件驱动绕z轴旋转的手臂以及对称设置在所述手臂两端的吸盘。

3、进一步地,所述手臂为对称设置的薄板结构。

4、进一步地,所述手臂为陶瓷材质的薄板结构。

5、进一步地,所述手臂受所述第三驱动件驱动绕z轴旋转180°而使所述手臂两侧的晶圆交换位置。

6、进一步地,所述料盒架单元设置有料盒框,所述料盒框通过下端设置的若干支撑杆和垫块固定在机架的一端;所述料盒框包括呈上下分布的第一平台和第二平台,所述第一料盒放置在所述第一平台上,所述第二料盒放置在所述第二平台上,所述第一平台与所述第二平台上均设置有凹槽能实现对所述第一料盒与所述第二料盒的定位。

7、进一步地,所述第一料盒、所述第二料盒的结构相同且内部两侧均匀设置有间距相同排列的插槽,所述第一料盒放置加工ng的晶圆,所述第二料盒放置未加工的晶圆和加工ok的晶圆。

8、进一步地,所述搬运单元安装在一块固定板上,且所述固定板通过一个支撑架安装到所述机架上;所述xz驱动模组包括x轴驱动机构,所述x轴驱动机构的输出端设置有z轴驱动机构,所述第一支撑板设置在所述z轴驱动机构的输出末端。

9、进一步地,所述x轴驱动机构包括第一驱动件、绕设在所述第一驱动件一端主动轮上的第一皮带、沿z方向设置的第一移动支架、沿x方向设置的第一滑轨、固定在所述第一移动支架上且在所述第一滑轨上滑动设置的第一滑块、固定在所述第一移动支架上且卡设在所述第一皮带上的第一皮带夹;所述z轴驱动机构安装在所述第一移动支架上,所述z轴驱动机构包括安装在所述第一移动支架背面的第二驱动件、绕设在所述第二驱动件一端主动轮上且安装在所述第一移动支架正面的第二皮带、沿z方向设置的第二移动支架、沿z方向设置的第二滑轨、固定在所述第二移动支架上且在所述第二滑轨上滑动设置的第二滑块、固定在所述第二移动支架上且卡设在所述第二皮带上的第二皮带夹。

10、进一步地,所述加工平台设置在xy轴模组的活动末端,所述xy轴模组包括x轴模组和y轴模组,所述x轴模组和所述y轴模组上均为直线电机模组。

11、进一步地,所述加工平台包括定位盘和顶升模组,所述定位盘上设置有若干个通孔,所述顶升模组包括第四驱动电机、位于所述第四驱动电机上的顶升块,所述顶升块上设置有若干根顶升杆,所述顶升杆从所述通孔贯穿所述定位盘,对晶圆进行顶升。

12、与现有技术相比,本实用新型一种晶圆切割机用自动上下料机构的有益效果在于:采用对称设置的陶瓷材质的薄板手臂,在xz驱动模组、第三驱动件、xy轴模组的共同作用下,一侧的手臂能从料盒里取出未加工的晶圆且另一侧的手臂能从加工平台上取出已加工完成的晶圆,且能将未加工的晶圆放置到加工平台的定位盘上而将已加工完成的晶圆放回到料盒内,自动完成上料和下料的动作,提升了工作效率而且缩小所占的空间;而且料盒架单元采用呈上下分布的第一料盒与第二料盒,能进一步减少料盒所占用机台所在的水平方向上的空间。因此,本方案设计的晶圆切割机用自动上下料机构,提升了工作效率,而且结构简单能缩小所占的空间,方便晶圆切割机整体结构设计和集成自动化线。

技术特征:1.一种晶圆切割机用自动上下料机构,其特征在于:其包括承载晶圆的料盒架单元、位于所述料盒架单元一侧的加工平台以及实现晶圆在所述料盒架单元与所述加工平台之间移动的搬运单元,所述料盒架单元包括呈上下分布的第一料盒与第二料盒,所述搬运单元包括xz驱动模组、设置在所述xz驱动模组活动末端的第一支撑板、固定在所述第一支撑板上的第三驱动件、受所述第三驱动件驱动绕z轴旋转的手臂以及对称设置在所述手臂两端的吸盘。

2.如权利要求1所述的一种晶圆切割机用自动上下料机构,其特征在于:所述手臂为对称设置的薄板结构。

3.如权利要求2所述的一种晶圆切割机用自动上下料机构,其特征在于:所述手臂为陶瓷材质的薄板结构。

4.如权利要求1所述的一种晶圆切割机用自动上下料机构,其特征在于:所述手臂受所述第三驱动件驱动绕z轴旋转180°而使所述手臂两侧的晶圆交换位置。

5.如权利要求1所述的一种晶圆切割机用自动上下料机构,其特征在于:所述料盒架单元设置有料盒框,所述料盒框通过下端设置的若干支撑杆和垫块固定在机架的一端;所述料盒框包括呈上下分布的第一平台和第二平台,所述第一料盒放置在所述第一平台上,所述第二料盒放置在所述第二平台上,所述第一平台与所述第二平台上均设置有凹槽能实现对所述第一料盒与所述第二料盒的定位。

6.如权利要求1所述的一种晶圆切割机用自动上下料机构,其特征在于:所述第一料盒、所述第二料盒的结构相同且内部两侧均匀设置有相同间距排列的插槽,所述第一料盒放置加工ng的晶圆,所述第二料盒放置未加工的晶圆和加工ok的晶圆。

7.如权利要求1所述的一种晶圆切割机用自动上下料机构,其特征在于:所述搬运单元安装在一块固定板上,且所述固定板通过一个支撑架安装到机架上;所述xz驱动模组包括x轴驱动机构,所述x轴驱动机构的输出端设置有z轴驱动机构,所述第一支撑板设置在所述z轴驱动机构的输出末端。

8.如权利要求7所述的一种晶圆切割机用自动上下料机构,其特征在于:所述x轴驱动机构包括第一驱动件、绕设在所述第一驱动件一端主动轮上的第一皮带、沿z方向设置的第一移动支架、沿x方向设置的第一滑轨、固定在所述第一移动支架上且在所述第一滑轨上滑动设置的第一滑块、固定在所述第一移动支架上且卡设在所述第一皮带上的第一皮带夹;所述z轴驱动机构安装在所述第一移动支架上,所述z轴驱动机构包括安装在所述第一移动支架背面的第二驱动件、绕设在所述第二驱动件一端主动轮上且安装在所述第一移动支架正面的第二皮带、沿z方向设置的第二移动支架、沿z方向设置的第二滑轨、固定在所述第二移动支架上且在所述第二滑轨上滑动设置的第二滑块、固定在所述第二移动支架上且卡设在所述第二皮带上的第二皮带夹。

9.如权利要求1所述的一种晶圆切割机用自动上下料机构,其特征在于:所述加工平台设置在xy轴模组的活动末端,所述xy轴模组包括x轴模组和y轴模组,所述x轴模组和所述y轴模组上均为直线电机模组。

10.如权利要求1所述的一种晶圆切割机用自动上下料机构,其特征在于:所述加工平台包括定位盘和顶升模组,所述定位盘上设置有若干个通孔,所述顶升模组包括第四驱动电机、位于所述第四驱动电机上的顶升块,所述顶升块上设置有若干根顶升杆,所述顶升杆从所述通孔贯穿所述定位盘,对晶圆进行顶升。

技术总结本技术公开了一种晶圆切割机用自动上下料机构,其包括承载晶圆的料盒架单元、位于所述料盒架单元一侧的加工平台以及实现晶圆在所述料盒架单元与所述加工平台之间移动的搬运单元,所述料盒架单元包括呈上下分布的第一料盒与第二料盒,所述搬运单元包括XZ驱动模组、设置在所述XZ驱动模组活动末端的第一支撑板、固定在所述第一支撑板上的第三驱动件、受所述第三驱动件驱动绕Z轴旋转的手臂以及对称设置在所述手臂两端的吸盘。本技术提供的晶圆切割机用自动上下料机构提升了工作效率,而且结构简单能缩小所占的空间,方便晶圆切割机整体结构设计和集成自动化线。技术研发人员:王远志,王锦响受保护的技术使用者:苏州迅镭激光科技有限公司技术研发日:20230907技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240615/66846.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表