一种聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺的制作方法

- 国知局

- 2024-07-11 14:42:40

本发明涉及纺织印染,尤其涉及一种聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺。

背景技术:

1、聚酯(简称pet)超细纤维仿麂皮革又称聚酯超细纤维合成革,是用具有弹性的高分子材料(如聚氨酯,简称pu )浸渍纤维层聚酯纤维而得到,其外观及性能与天然皮革极为相似甚至超过天然皮革。由于其极高的坚牢度、优质真皮的质地感、柔软美观的悬垂性、优良的抗皱回弹性和抗静电性,已成为一种令人瞩目的高科技产品,是我国近年来十分看好的一种高端产品。但是因pet超细纤维和pu树脂双组分复合,给染色带来一定的困难。如染深性、匀染性和各项牢度均比一般pet纤维纺织品要差。为了改善各项染色性能,本课题组开发了酯基偶联型分散染料,结构模型如下式一所示:

2、

3、式一

4、在式一中,r为烃基,dye为偶氮型分散染料发色体。该酯基偶联型分散染料分子量较大,与pet超细纤维和pu树脂均具有较高的亲和力,所以拥有较好的染深性和色牢度性能。但是,又因其分子体积较大,在水中溶解性较低,在纤维中的扩散也显得较为困难,从而引起染色速率低、得色浅等问题。因此,如何提供一种上染速率快、得色深的聚酯超细纤维仿麂皮革的染色工艺成为了本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺。其目的是解决酯基偶联型分散染料在染色工艺中所存在的染色速率低、得色浅等技术问题。

2、为了达到上述目的,本发明采用如下技术方案:

3、本发明提供了一种聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺,包括以下步骤:

4、s1:将n,n-二甲基甲酰胺和水混合得到混合溶剂;

5、s2:将聚酯超细纤维仿麂皮革、染料和助剂加入到混合溶剂中顺次进行预染、染色、出布;

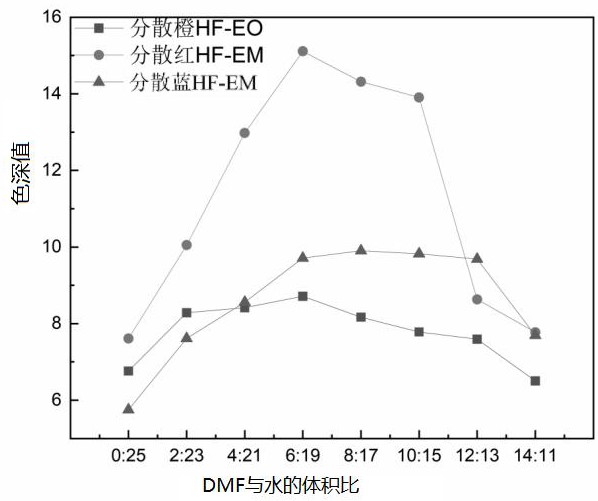

6、所述n,n-二甲基甲酰胺和水的体积比为1:3~4。

7、进一步的,还包括步骤s3:计算剩余混合溶剂中染料的浓度,将染料补充至起始浓度,混合溶剂补充至起始体积,循环步骤s1至s3。

8、进一步的,所述步骤s2中,染料包括分散橙hf-eo、分散红hf-em和分散蓝hf-em中的一种或几种。

9、进一步的,所述步骤s2中,染料与聚酯超细纤维仿麂皮革的质量比≤10%。

10、进一步的,所述步骤s2中,所述助剂包括硫酸铵或醋酸,所述硫酸铵在混合溶剂中的浓度为1~5g/l,所述醋酸在混合溶剂中的浓度为1~5ml/l。

11、进一步的,所述步骤s2中,聚酯超细纤维仿麂皮革的浴比为5~50:1;所述混合溶剂的温度为60~80℃;所述预染的时间为1~10min。

12、进一步的,所述步骤s2中,染色的程序为:以1~3℃/min的速率升温至125~135℃,保温45~60min,然后以1~3℃/min的速率降温至75~85℃。

13、进一步的,所述步骤s3中,计算剩余混合溶剂中染料的浓度使用比尔-朗伯定律,所述比尔-朗伯定律的表达式为: a=lg(1/t)=kbc,其中, a为吸光度, t为透射比, k为摩尔吸光系数,与染料的性质及入射光的波长λ有关, c为剩余混合溶剂中染料的浓度,单位为mol/l, b为吸收层厚度,单位为cm。

14、经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

15、本发明在溶液中加入了一定量的n,n-二甲基甲酰胺(dmf),一方面能有效增加偶联型分散染料在水溶液中的溶解度,从而增加其上染速率;另一方面能对pu树脂和pet超细纤维起到增塑作用,降低两者的玻璃化温度,扩大纤维内部空隙,有利于大分子偶联型分散染料顺利扩散进入纤维内部,从而大幅度提高仿麂皮面料的表观色深度。

16、染液循环回用能较好地解决有机溶剂的回收和利用,实现低碳减污。回用技术主要是利用比尔-朗伯定律,通过对单一染料染液染色后残液的吸光度或拼混染色残液全波段吸收光谱曲线的测定,并经过相应数学软件的分峰拟合,能精确算出残液中单一组分染料或拼混染液中各染料组分的浓度。

技术特征:1.一种聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺,其特征在于,还包括步骤s3:计算剩余混合溶剂中染料的浓度,将染料补充至起始浓度,混合溶剂补充至起始体积,循环步骤s1至s3。

3.根据权利要求2所述的聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺,其特征在于,所述步骤s2中,染料包括分散橙hf-eo、分散红hf-em和分散蓝hf-em中的一种或几种。

4.根据权利要求1~3任一项所述的聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺,其特征在于,所述步骤s2中,染料与聚酯超细纤维仿麂皮革的质量比≤10%。

5.根据权利要求4所述的聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺,其特征在于,所述步骤s2中,所述助剂包括硫酸铵或醋酸,所述硫酸铵在混合溶剂中的浓度为1~5g/l,所述醋酸在混合溶剂中的浓度为1~5ml/l。

6.根据权利要求2、3或5所述的聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺,其特征在于,所述步骤s2中,聚酯超细纤维仿麂皮革的浴比为5~50:1;所述混合溶剂的温度为60~80℃;所述预染的时间为1~10min。

7.根据权利要求6所述的聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺,其特征在于,所述步骤s2中,染色的程序为:以1~3℃/min的速率升温至125~135℃,保温45~60min,然后以1~3℃/min的速率降温至75~85℃。

8.根据权利要求2、3、5或7所述的聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺,其特征在于,所述步骤s3中,计算剩余混合溶剂中染料的浓度使用比尔-朗伯定律,所述比尔-朗伯定律的表达式为:a=lg(1/t)=kbc,其中,a为吸光度,t为透射比,k为摩尔吸光系数,与染料的性质及入射光的波长λ有关,c为剩余混合溶剂中染料的浓度,单位为mol/l,b为吸收层厚度,单位为cm。

技术总结本发明属于纺织印染技术领域,本发明提供了一种聚酯超细纤维仿麂皮革的染液可循环回用的染色工艺。该染色工艺包括以下步骤:S1:将N,N‑二甲基甲酰胺和水混合得到混合溶剂;S2:将聚酯超细纤维仿麂皮革、染料和助剂加入到混合溶剂中顺次进行预染、染色、出布。还包括步骤S3:计算剩余混合溶剂中染料的浓度,将染料补充至起始浓度,混合溶剂补充至起始体积,循环步骤S1至S3。本发明利用有机溶剂对分散染料的增溶作用和对仿麂皮革的增塑作用,对偶联分散染料进行染色,并结合染液循环回用技术,达到了较好的染色效果,并实现低排放,既节约了生产成本又降低了污染,具有较大的经济效益和社会效益。技术研发人员:钱能,钱红飞,刘道胜,钱国春受保护的技术使用者:浙江梅盛新材料有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240615/70030.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表