柔性自支撑透明多孔微纳米纤维膜及其制备方法与流程

- 国知局

- 2024-07-11 15:08:44

本发明属于透明材料,涉及一种柔性自支撑透明多孔微纳米纤维膜及其制备方法。

背景技术:

1、柔性和透明的薄膜、纤维薄膜和衬底在智能穿戴、电子皮肤、空气过滤和生物医用等领域引起了广泛的关注。传统的透明薄膜或基材,由于无法形成多孔、高孔隙率和柔韧性的结构而不能完全满足新兴应用领域的需求。

2、近年来,新型透明材料备受关注,如,纤维素或甲壳素纳米纤维制备的透明柔性纳米纸具有较高的透光率和良好的机械性能,有望取代传统的塑料薄膜。然而,纳米纸的制备过程仍涉及到复杂的化学处理,纳米纸的孔隙少甚至无孔隙。在制备多孔隙的膜材料方法中,静电纺丝技术可以用不同的材料(聚合物、碳、陶瓷等)简便地制备出连续的微米或纳米纤维,由此制备的静电纺微纳米纤维膜具有小孔、高孔隙率、优良的柔韧性和强健的机械性能。然而,由于微米纤维和纳米纤维严重的光反射和散射,使得静电纺微纳米纤维膜的透明化极为困难。

3、而静电纺透明纤维膜的制备方法可以分为两类:一种是将聚合物填充到静电纺微纳米纤维膜中,这样可以得到透明的纳米复合材料。例如,将双组分酚醛环氧树脂填充到静尼龙46静电纺丝薄膜中;将醋酸纤维素填充到尼龙6纳米纤维膜中;将聚丙烯腈(pan)/聚氨酯(pu)复合纳米纤维膜加热熔融pu;这些手段均可以获得透明性较好的薄膜,但是这种实现透明纤维膜的方法会失去纤维形态而不存在孔隙结构。另一种是减小静电纺微纳米纤维膜的厚度,纤维膜越薄,透光率越高。例如,结合静电纺丝/网状技术制造出具有高性能的超薄纳米纤维或纳米蛛网膜空气过滤器,该方法中纺丝的时间短,纤维堆积的层数少,然而,其缺点是机械性能差,工艺条件苛刻,这意味着纳米蛛网膜不能独立使用,而且制备耗时较长。可见,现有技术中制备透明静电纺纤维膜的方法比较复杂,失去了纤维膜的优点。

4、还有一种透明材料如透明木头材料所制备的透明膜具有较高的透明度和其他优异的性能,优于传统玻璃。然而,该薄膜缺乏相互连通的孔隙,需要复杂的化学过程,消耗能量和时间。因此,研究一种可以实现高透光率、高孔隙率和力学性能好的透明纤维膜具有十分重要的意义。

技术实现思路

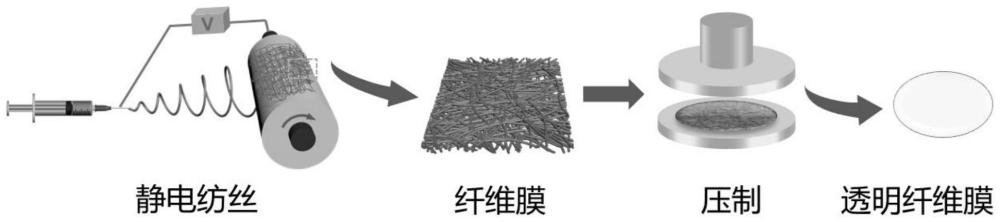

1、为解决现有技术中存在的问题,本发明提供一种柔性自支撑透明多孔微纳米纤维膜及其制备方法;本发明采用了一种简单有效的机械压制法制备透明微纳米纤维膜的方法,压制后,透明纤维膜(tfm)可以保持纤维形貌、微米级孔隙和孔隙率。此外,膜的孔隙率、孔径和透光率可以通过压力调节,制备的透明纤维膜具有良好的孔隙率、透光率和力学性能。由于本发明中采用的是微纳米纤维膜,其自身是柔性的,而被压制后制得的透明膜因纤维之间的滑移效应减小,力学性能增大,可以不依赖于其他基体就可以应用,即自支撑,则本发明制得的透明多孔微纳米纤维膜可以兼顾柔性和自支撑性能。本发明首次公开了透明性与聚合物分子链结构的关系,如下:

2、第一类:分子链结构为线型的含有苯环的刚性链,这类聚合物的分子链刚性大,受到外力作用时化学键不会发生旋转,容易发生脆断,表现为纤维易脆性变形使纤维膜更容易致密化,从而表现出最高的透明度,例如ps(聚苯乙烯)、psu(聚砜)这些高分子聚合物的纤维膜用该方法处理后拥有最好的透明度;

3、第二类:由软链段和硬链段交替镶嵌形成的嵌段共聚物,如pu(聚氨酯)类嵌段共聚物,其共同的主体部分为氨基甲酸酯,氨基甲酸酯左右两端分别连接硬链段和软链段,因此具有非常好的回弹性,在受到外力作用时会发生弹性形变,经压制后,其厚度不会明显减小(即形变小),所以纤维膜致密程度差,纤维膜的透明度偏低;

4、第三类:分子链柔性介于第一类和第二类之间的聚合物,这类聚合物分子链具有较好的柔性,受到外力作用时纤维变形程度也较大,纤维膜表现出良好的透明度,例如pan(聚丙烯腈)、pvdf(聚偏氟乙烯)、ca(醋酯纤维)纤维膜等。

5、为达到上述目的,本发明采用的方案如下:

6、一种柔性自支撑透明多孔微纳米纤维膜的制备方法,在微纳米纤维膜上施加压力制得柔性自支撑透明多孔微纳米纤维膜(室温环境下);

7、柔性自支撑透明多孔微纳米纤维膜的孔隙率为13~43%,孔径分布为0.1~4μm,厚度为10~40μm。

8、作为优选的技术方案:

9、如上所述的一种柔性自支撑透明多孔微纳米纤维膜的制备方法,微纳米纤维膜的材质为聚苯乙烯、聚砜、聚碳酸酯、聚氨酯、聚丙烯腈、聚偏氟乙烯、醋酸纤维素、聚甲基丙烯酸甲酯、聚酰胺、聚乙烯吡咯烷酮或者聚乙烯醇。

10、如上所述的一种柔性自支撑透明多孔微纳米纤维膜的制备方法,微纳米纤维膜中的纤维的平均直径为500~700nm,微纳米纤维膜的孔隙率为40~98%,孔径分布为2~25μm,微纳米纤维膜的厚度为30~1000μm;纤维平均直径过小会使孔径过小,压制后堵孔现象更严重,降低柔性自支撑透明多孔微纳米纤维膜的孔隙率;孔隙率过低会导致压制后柔性自支撑透明多孔微纳米纤维膜的孔隙率过低;厚度过大会导致纤维膜难以压制透光率高,过低会导致膜的自支撑性能过差。

11、如上所述的一种柔性自支撑透明多孔微纳米纤维膜的制备方法,微纳米纤维膜中的纤维随机分布。

12、如上所述的一种柔性自支撑透明多孔微纳米纤维膜的制备方法,微纳米纤维膜采用静电纺丝工艺制得。静电纺丝工艺制得的微纳米纤维膜,其纤维的平均直径分布更加均匀,纤维膜呈现良好的各向同性,孔隙率高,孔径可调,柔性好。

13、如上所述的一种柔性自支撑透明多孔微纳米纤维膜的制备方法,施加压力时,采用的压制模具与微纳米纤维膜直接接触的表面的粗糙度ra≤50nm。随着粗糙度越大,得到的柔性自支撑透明多孔微纳米纤维膜表面粗糙度越大,增加光线的反射,会降低纤维膜的透光率。

14、如上所述的一种柔性自支撑透明多孔微纳米纤维膜的制备方法,压力在微纳米纤维膜上产生的压强为20~35mpa,施加压力的时间为5~10min,施加压力的方向为沿着微纳米纤维膜的厚度方向。时间过短,无法产生足够的形变,时间过长,会损伤膜,而且不会增加透光率。

15、如上所述的一种柔性自支撑透明多孔微纳米纤维膜的制备方法,一定时间为10min。

16、本发明还提供如上所述的一种柔性自支撑透明多孔微纳米纤维膜的制备方法制得的柔性自支撑透明多孔微纳米纤维膜,由随机分布的微纳米纤维相互紧密堆积而成,内部具有孔隙,柔性自支撑透明多孔微纳米纤维膜的表面粗糙度ra≤400nm;表面粗糙度越小,则对光线的反射作用越小,可以使得更多的光线进入纤维膜内部,则增加透光率。

17、微纳米纤维的平均直径为520~720nm(压制后纤维变扁平,平均直径略有增加)。

18、作为优选的技术方案:

19、如上所述的一种柔性自支撑透明多孔微纳米纤维膜,柔性自支撑透明多孔微纳米纤维膜的透光率为73~89%(透光率是透明度的测试表征指标,仪器测试处来的是光线的透过率,习惯上用其来表示透明度),雾度≥80%,拉伸断裂强度为75~140mpa(比微纳米纤维膜提高2~70倍)。纤维的取向程度、膜的孔隙率大小都会影响雾度,纤维排列越取向、膜的孔隙率越低,雾度越小;本发明是高透光率的纤维膜,即使排除了大部分空气,但仍存在小部分空气,在剩余的空气与纤维之间还是存在无数的小孔隙会产生小角散射,造成高的雾度。

20、本发明的原理是:

21、对于纤维形态的膜材料,当纤维排列的取向度越高,对光线的散射作用就会越小,则光的透过率也会提升;当纤维膜厚度越小,光通过纤维膜的损失越小,则透过率越高;而由于空气和纤维是两种不同的组分,它们的折射率不同,二者折射率差值越大,对光的散射越严重;当孔隙率越低时,空气含量减少,则相应地因空气和纤维对光的散射作用会减小。当纤维膜中的孔径分布窄且较集中时,孔径较小,会减小对光的散射,增加透过率,但同时,由于存在这些微小的孔,导致光会发生小角度的散射,造成雾度较大。

22、现有技术中,以木头材料所制备的透明膜,一方面,由于木头是定向生长的,木头中的纤维素纤维呈现高度取向,具有各向异性,则对光线的散射作用小,光线的透过率高;另一方面,在制备过程中,会先去除木质素和半木质素,再经过压制成膜的过程,使得木头内部的孔道被完全破坏,而该内部的孔道同样是沿着纤维素纤维呈现定向分布,则,经过压制后,破坏的孔道会被纤维素纤维压缩填充,内部空气被完全排出,得到非常致密的无孔实心材料,相较于压制前,厚度也大大减小,所以,该方法制得的木头材料可以实现高的透光率。

23、对于微纳米纤维膜而言,其是纤维随机分布(无取向)的各向同性材料,这意味着对光线的散射作用很大,存在难以实现透光率高的问题。一般,未经处理的微纳米纤维膜内部含有大量的空气和随机分布的微纳米纤维,同时,由于微纳米纤维膜中的纤维堆积不平、高低起伏而呈现出粗糙表面,而越粗糙的表面其对光线的反射越大,这就导致光线照射到微纳米纤维膜表面时,光线会被大量的反射,仅有少部分光线可以进入到微纳米纤维膜内部,而进入微纳米纤维膜内部的光线,仍然会因微纳米纤维膜内部含有的大量空气和堆叠的纤维而发生严重的散射,所以未经处理的微纳米纤维膜的透光率非常低。

24、本发明采用具有光滑表面的模具对纯高分子聚合物的微纳米纤维膜进行压制的工艺,该纯高分子聚合物的微纳米纤维膜经过压制处理后,纤维因具有应力形变特性,当受到压力时,会发生沿着压力方向的形变,这种形变的具体呈现是:一方面,模具挤压微纳米纤维膜时,可以压平微纳米纤维膜的表面,使得微纳米纤维膜表面的粗糙程度大大降低,则极大减小了对光的反射作用;另一方面,压制后,微纳米纤维膜内部的微纳米纤维堆积的更加紧密,孔隙率降低,空气含量大量减少,降低了微纳米纤维膜内部因空气和堆叠的纤维对光线的散射作用;而且,在压制的过程中,由于压力的作用会使微纳米纤维膜的厚度大大减小,则光传播通过纤维膜时的损耗减小,透光率升高。

25、本发明与木头材料所制备的透明膜不同的是,在压制的过程中,虽然微纳米纤维膜内部的孔隙率降低,但仍然保持一定的孔结构;这是因为,本发明中纤维膜而是纤维随机分布(无取向)的各向同性材料,而孔径的分布也是随机的,则受压后,仍会保留部分孔隙,从而在具有高透光率的基础上,仍具有高的孔隙率。当纤维膜中的孔径分布窄较集中,孔径较小,会减小了对光的散射,增加透过率,但由于存在这些微小的孔,导致光发生小角度的散射,造成雾度较大。

26、本发明中经过压制后的微纳米纤维膜的力学性能相较于压制前大大提升,这是因为:压制后微纳米纤维膜,沿着垂直于膜表面的方向上的孔隙被挤压,导致纤维之间相互压紧,所以,在受到拉伸作用时,纤维之间的滑移效应减小,且承担外力的纤维和作用点增加,导致纤维膜拉伸断裂强度大。

27、本发明的有益效果在于:

28、(1)本发明的一种柔性自支撑透明多孔微纳米纤维膜的制备方法,工艺简便,可广泛应用;

29、(2)本发明的一种柔性自支撑透明多孔微纳米纤维膜,可单独使用,不需要其他基材支持,其具有一定的孔隙且透光率,在智能可穿戴、电子皮肤、空气过滤、生物医用等领域有巨大的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240615/72725.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表