竹条浸胶沥干一体化生产线及其生产方法与流程

- 国知局

- 2024-07-11 15:18:21

本发明涉及集成竹地板生产制造领域,尤其涉及一种竹条浸胶沥干一体化生产线及其生产方法。

背景技术:

1、集成竹地板是以天然优质的竹子作为制作原材料,经过刨片、碾压、干燥制得竹条,再将竹条碳化后,通过涂胶、干燥后,压制形成集成竹地板产品。

2、现有技术中,在竹条涂胶工序中,例如授权公告号为cn101508124b的中国专利公开的全竹或竹木复合集装箱用胶合板的制备方法。该方法采用刚性碾压过胶机对竹条进行涂胶作业。

3、以上专利方案中,需要每个竹条逐条碾压涂胶;通过刚性碾压式过胶机的涂胶方式,在大批量生产集成竹地板的工艺效率较低。

4、因此,如何提高对大批量竹条涂胶、干燥的生产效率,成为亟需解决的技术问题。

技术实现思路

1、本发明所要解决的技术问题是:如何提高对大批量竹条涂胶、干燥的生产效率。

2、为了解决上述技术问题,本发明采用的技术方案为:

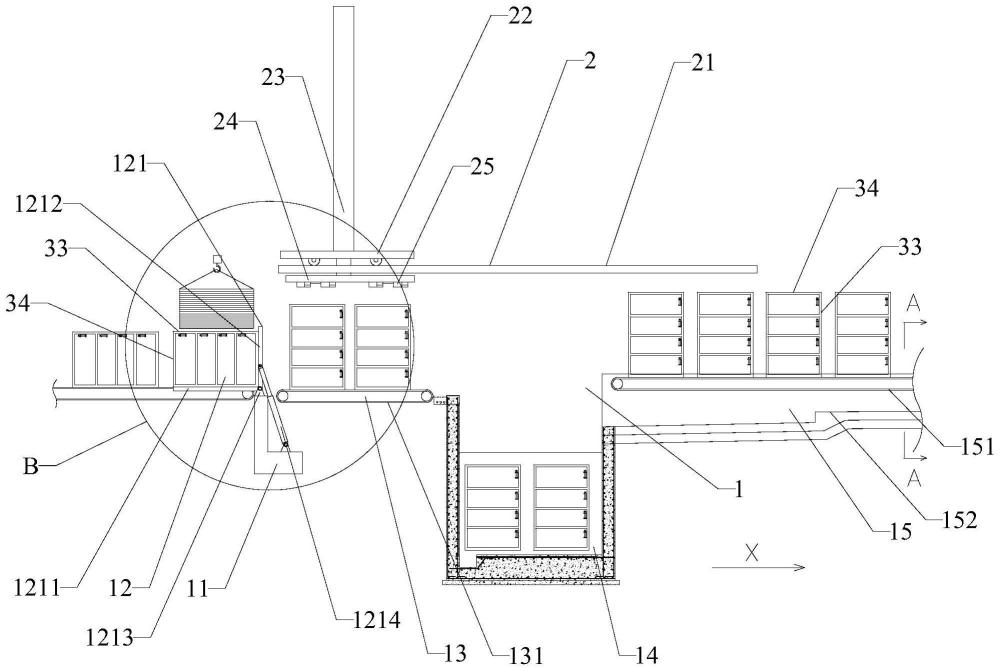

3、一种竹条浸胶沥干一体化生产线,包括浸胶输送线、转移机构和浸胶框本体;

4、所述浸胶输送线包括基座以及连接于基座的沿x向依次设置的装料区、中转停料区、浸胶池和沥胶输送线;

5、所述浸胶框本体由多条竖杆和横杆焊接成的长方体框架,所述浸胶框本体的一侧设有第一开口,所述浸胶框本体的上部设有第二开口;所述浸胶框本体的第一开口一侧的竖杆上连接有紧绳装置;所述浸胶框本体的底部设有沿水平方向呈一字阵列分布的斜板;

6、所述装料区设有翻转支架,所述翻转支架包括两条相互平行的l形杆以及伸缩缸;所述l形杆包括相互垂直连接的长杆和短杆,所述长杆和短杆的转角处通过轴承连接于基座;所述伸缩缸的一端枢接于基座,另一端枢接于短杆;

7、所述翻转支架用于支撑浸胶框本体;

8、所述中转停料区设有第一输送机构,所述第一输送机构的输送方向为x向;

9、所述伸缩缸用于驱动l形杆在第一状态和第二状态之间切换;

10、第一状态下,长杆平行于水平面,浸胶框本体的第一开口朝上,第二开口朝向x向反向支撑于长杆上;

11、第二状态下,短杆平行于水平面,所述第一输送机构位于两条所述短杆之间,浸胶框本体的第一开口朝向x向,第二开口朝上地支撑于第一输送机构的始端;

12、所述转移机构包括x向导轨、移动座、升降驱动件、升降座和夹持机构;

13、所述x向导轨始端位于中转停料区的上方,末端位于沥胶输送线的始端;

14、所述移动座活动连接于所述x向导轨;

15、所述升降座可沿竖直方向移动地连接于移动座,所述升降驱动件连接于移动座与升降座之间,用于驱动升降座升降移动;

16、所述夹持机构连接于升降座;

17、所述沥胶输送线设有第二输送机构,所述第二输送机构的输送方向为x向,所述沥胶输送线的下方设有倾斜的导流槽,所述导流槽的x向反向端的高度低于x向端的高度;所述导流槽的x向反向端连接于浸胶池的x向侧。

18、进一步,上述竹条浸胶沥干一体化生产线结构中,所述浸胶输送线还包括进料输送带,所述进料输送带的末端位于装料区,第一状态下,进料输送带的末端位于两个长杆之间。

19、进一步,上述竹条浸胶沥干一体化生产线结构中,所述夹持机构包括多组夹持组件,所述夹持组件包括齿轮、第一齿条、第二齿条第一卡钩、第二卡钩和驱动电机;

20、所述齿轮的轴向为竖直方向,所述齿轮可转动地连接于升降座,所述第一齿条平行于第二齿条,所述第一齿条可沿y向移动地连接于升降座,所述第二齿条可沿y向移动地连接于升降座,所述第一齿条和第二齿条分别啮合于齿轮的两侧,所述第一卡钩连接于第一齿条,所述第二卡钩连接于第二齿条,所述驱动电机连接于升降座,所述驱动电机与所述齿轮传动连接,用于驱动齿轮转动。

21、进一步,上述竹条浸胶沥干一体化生产线结构中,所述导流槽包括位于导流槽中部的导流通道,所述导流通道的y向两侧设有导流斜坡。

22、进一步,上述竹条浸胶沥干一体化生产线结构中,所述导流斜坡的斜度为15-20度。

23、进一步,上述竹条浸胶沥干一体化生产线结构中,所述伸缩缸为气缸、液压缸或电动推缸。

24、进一步,上述竹条浸胶沥干一体化生产线结构中,所述升降驱动件为竖直方向设置的液压缸。

25、本发明还涉及竹条浸胶沥干一体化生产方法,基于上述的竹条浸胶沥干一体化生产线,所述生产方法包括以下步骤:

26、控制伸缩缸带动翻转支架转动至第一状态;

27、将空的浸胶框本体放置在装料区,使浸胶框本体的第一开口朝上,第二开口朝向x向反向支撑于长杆上;将待浸胶的竹条本体的长度方向朝向x向,从浸胶框本体的第一开口叠放于浸胶框本体,通过捆绳捆扎竹条本体,通过紧绳装置将捆绳拉紧;

28、控制伸缩缸带动翻转支架转动至第二状态;使浸胶框本体翻转至第一开口朝向x向,第二开口朝上;使浸胶框本体的底部转为由第一输送机构支撑;

29、控制第一输送机构带动浸胶框本体向x向移动;

30、控制移动座沿x向导轨移动至中转停料区的上方;控制升降驱动件带动升降座向下移动,控制夹持机构夹持浸胶框本体;控制升降驱动件带动升降座向上移动,使浸胶框本体下部脱离第一输送机构;

31、控制移动座沿x向导轨移动至浸胶池上方,控制升降驱动件带动升降座向下移动,带动浸胶框本体向下移动,浸入浸胶池内的胶液中,持续预定的时间;

32、控制升降驱动件带动升降座向上移动,使浸胶框本体完全脱离浸胶池;

33、控制移动座沿x向导轨移动至沥胶输送线的始端;控制第二输送机构带动浸胶框本体向x向移动;使浸胶框本体内的胶液通过导流槽回流至浸胶池内。

34、进一步,上述竹条浸胶沥干一体化生产方法中,将空的浸胶框本体放置在装料区具体为:通过进料输送带将浸胶框本体输送至装料区。

35、本发明的有益效果在于:通过设置浸胶输送线、转移机构以及浸胶框本体的结构,通过浸胶框本体对整捆竹条进行捆扎;通过翻转支架、第一输送机构、转移机构以及第二输送机构的配合,实现竹条批量装料、捆扎、翻转、浸入浸胶池,转移至沥胶输送线的流水线高效作业,相比现有技术中通过刚性碾压过胶机对竹条进行涂胶作业方式,大幅提高生产效率;且利用沥胶输送线可实现竹条的批量沥干,沥干过程中,竹条竖直方向分布,有助于提高沥干效率,且沥出的胶液能够通过导流槽回流至浸胶池内重复利用。

技术特征:1.竹条浸胶沥干一体化生产线,其特征在于,包括浸胶输送线、转移机构和浸胶框本体;

2.根据权利要求1所述的竹条浸胶沥干一体化生产线,其特征在于,所述浸胶输送线还包括进料输送带,所述进料输送带的末端位于装料区,第一状态下,进料输送带的末端位于两个长杆之间。

3.根据权利要求1所述的竹条浸胶沥干一体化生产线,其特征在于,所述夹持机构包括多组夹持组件,所述夹持组件包括齿轮、第一齿条、第二齿条第一卡钩、第二卡钩和驱动电机;

4.根据权利要求1所述的竹条浸胶沥干一体化生产线,其特征在于,所述导流槽包括位于导流槽中部的导流通道,所述导流通道的y向两侧设有导流斜坡。

5.根据权利要求1所述的竹条浸胶沥干一体化生产线,其特征在于,所述导流斜坡的斜度为15-20度。

6.根据权利要求1所述的竹条浸胶沥干一体化生产线,其特征在于,所述伸缩缸为气缸、液压缸或电动推缸。

7.根据权利要求1所述的竹条浸胶沥干一体化生产线,其特征在于,所述升降驱动件为竖直方向设置的液压缸。

8.竹条浸胶沥干一体化生产方法,其特征在于,基于权利要求1至7任一项所述的竹条浸胶沥干一体化生产线,所述生产方法包括以下步骤:

9.根据权利要求8所述的竹条浸胶沥干一体化生产方法,其特征在于,将空的浸胶框本体放置在装料区具体为:通过进料输送带将浸胶框本体输送至装料区。

技术总结本发明涉及集成竹地板生产制造领域,尤其涉及一种竹条浸胶沥干一体化生产线及其生产方法;通过设置浸胶输送线、转移机构以及浸胶框本体的结构,通过浸胶框本体对整捆竹条进行捆扎;通过翻转支架、第一输送机构、转移机构以及第二输送机构的配合,实现竹条批量装料、捆扎、翻转、浸入浸胶池,转移至沥胶输送线的流水线高效作业,相比现有技术中通过刚性碾压过胶机对竹条进行涂胶作业方式,大幅提高生产效率;且利用沥胶输送线可实现竹条的批量沥干,沥干过程中,竹条竖直方向分布,有助于提高沥干效率,且沥出的胶液能够通过导流槽回流至浸胶池内重复利用。技术研发人员:何生亮,何丽聪,陈彦杰,刘鑫成,何品才,洪飞,陈旭,何敏,郑士强,康陈庭,许家东,吴子文,詹丽君受保护的技术使用者:福建省庄禾竹业科技有限公司技术研发日:技术公布日:2024/1/15本文地址:https://www.jishuxx.com/zhuanli/20240615/73783.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表