一种木质颗粒饰面胶合板及其制造方法与流程

- 国知局

- 2024-07-11 15:39:54

本发明涉及胶合板制备,特别是指一种木质颗粒饰面胶合板及其制造方法。

背景技术:

1、胶合板是以旋切单板为基本单元进行重组而成的一种传统木质板材,具有良好的实木感,优异的物理力学性能和良好的加工性能等优点,为广大消费者所接受,目前已经成为我国人造板的主流品种。目前,绝大部分胶合板都需要对其进行表面饰面加工后才能用于家居制品的制造和应用,而浸胶纸饰面胶合板(俗称生态板),由于表面美观、大方、色调和谐且具有耐热、耐磨、防水等特性,被广泛地应用于家具、地板、橱柜、门窗等家居制造以及装饰装潢材料,目前饰面人造板的产量超过90亿平方米,占人造板产量的90%以上。

2、我国胶合板70%以上均采用速生林木材,存在基材材质软、缺陷多、表面粗糙等问题,无法直接进行三聚氰胺浸渍纸或珍贵树种微薄木饰面。目前的工艺是先通过表面进行腻子处理后,采用刨切薄木或者薄纤维板对其表面进行压贴处理,改善其表面质量,以满足饰面的需要。这种工艺旋切(刨切)薄木由于要求无节、腐朽等缺陷,但随着优质木质资源的减少,优质的旋切(刨切)薄木难以满足生产的需求,因此,人们尝试在胶合板的上下表面复合一层1.0-3.0mm的纤维板,而这种工艺由于纤维板和胶合板之间胶合界面较小,浸渍剥离性能差,在使用过程中通常会有脱胶现象。

3、且现有技术中这种工艺工序繁琐、难以连续化、生产效率低;能耗物耗大、成本高;产品质量不稳定、合格率低。如何实现连续化生产高性能可饰面胶合板是木业产业升级核心关键。

技术实现思路

1、为解决现有技术中胶合板饰面过程存在的生产效率低、开胶等问题,本发明提供一种木质颗粒饰面胶合板及其制造方法,本发明在以杨木或桉木胶合板为基材,以木质颗粒为覆面材料,通过特定的施压方式使得压力由表层向芯层胶合板递减,实现表层木质颗粒层的压缩而芯层胶合板未被压缩,便于后续饰面装饰;并通过增强木质颗粒层与芯层的界面结合强度,解决长期困扰胶合板产品开胶、龟裂、表层炭化等质量缺陷问题。

2、为解决上述技术问题,本发明提供技术方案如下:

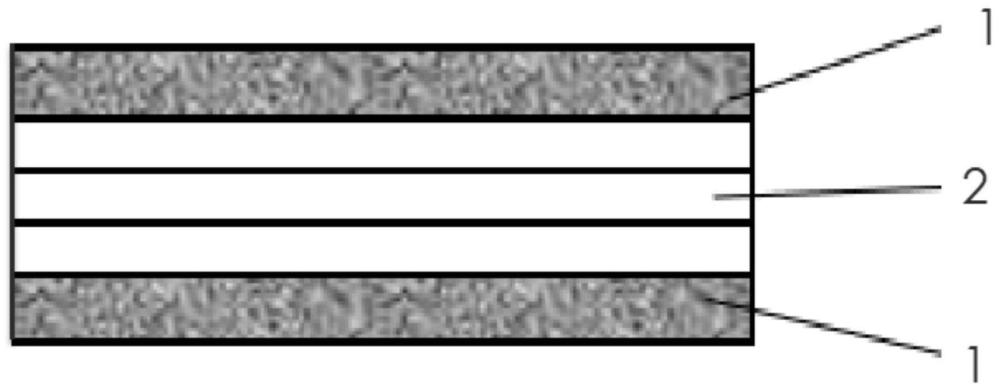

3、一方面,本发明提供一种木质颗粒饰面胶合板,所述木质颗粒饰面胶合板上、下表层为木质颗粒层,芯层由木质单板组成;所述木质颗粒层密度为0.85-1.15g/cm3,厚度1.0-5.0mm;所述木质颗粒层所用的木质颗粒粒径如下表所示:

4、

5、所述木质单板厚度为1.0-2.0mm,层数为5、7、9、11、13或15层,密度为0.45-0.65g/cm3。

6、另一方面,本发明还提供一种木质颗粒饰面胶合板的制备方法,由以下步骤组成:

7、(一)单板制备

8、将原木锯切成1240-1350mm或2440-270mm长的木段,将木段去皮后,进行找圆,利用旋切机将所述木段旋切成厚度为1-2mm单板,将其裁切成600-750mm或1200-1300mm的单板,之后将单板采用自然干燥、网带式干燥,将含水率控制在6-12%之间;

9、(二)单板施胶

10、所述单板采用辊筒涂胶法,将酚醛、脲醛三聚氰胺或脲醛树脂树脂均匀地涂布在单板的表面,施胶量为200-250g/m2,固含量62%,所述胶黏剂的面粉加入量为30-40%的面粉;

11、(三)单板组坯

12、将5、7、9、11、13或15层所述单板,采用平行和/或交叉结构进行组坯;之后,将所述板坯采用冷压进行预压,预压压力0.8-1.3mpa,预压时间2-8h,预压温度5-35℃;

13、(四)芯板热压

14、将上述板坯送入热压机中进行热压,热压温度为110-135℃,热压时间为0.8-1.5min/mm,热压压力0.8 -1.5mpa;

15、(五)芯板定厚

16、将上述板坯冷却后,采用砂光机对热压后的板坯进行砂光,砂光后的板坯厚度偏差控制在±0.3mm;

17、(六)芯板施胶

18、采用辊筒涂胶方式,将胶黏剂酚醛树脂、脲醛或三聚氰胺脲醛树脂均匀地涂覆在步骤(五)所述芯板上下表面,施胶量为150-200g/m2;所用胶黏剂为树脂固含量58-65%,所述树脂的面粉添加量为胶液重量的30-40%;

19、(七)木质颗粒制备

20、将找圆时的废单板和裁切时剩余的废单板,经过粉碎后筛选加工得到以下表格粒径分布的木质颗粒,并采用辊筒干燥机干燥成含水率为1-3%;

21、

22、(八)木质颗粒施胶

23、将异氰酸酯均匀地喷到木质颗粒的表面,喷雾压力为2.5-3.2mpa,施胶量为木质颗粒重量的3-6%,增粘剂添加量为木质颗粒重量的0.7%-1%,所述增粘剂为聚乙二醇;拌胶机的转速为450-550r/min;

24、(九)木质颗粒湿度调节

25、将一定量的水均匀地喷到木质颗粒表面,水的添加量为所述木质颗粒重量的8-15%;

26、(十)木质颗粒铺装

27、将施胶后的木质颗粒平均分为两份,分别进入铺装机,采用气流铺装法先将底层木质颗粒铺装在底板传输带中,铺装厚度为1.5-2.0cm,然后采用机械臂将胶合板芯板放置到底层木质颗粒上方。最后,将另一半的木质颗粒也采用气流铺装法铺设在多层板的上表面,铺装厚度为1.5-2.0cm。皮带进料速度是17-18m/min,会根据产量和天气调整。采用在线预压对板坯进行预压,压力3-5mpa;预压完板材的总厚度为2.7-2.8cm;

28、(十一)热压

29、热压工艺是新产品研制过程中最为重要的环节,是生产线达到连续化的基础。热压温度、压力、导热油速度会直接影响到产品的性能。将上述预压的板材进行热压,热压时间75s,热压温度180-230℃,压力由480-520bar逐渐降低至80-100bar,然后自然冷却8h后,进行堆垛。双面砂光量约0.5mm,砂光目数为80-100-120-180目。

30、所述木质颗粒优选为两头尖的梭形结构;所述木质颗粒通过锯或削得方式制备。

31、优选的,所述步骤(十一)中,热压过程具体为:220-230℃,480-520bar,10-40s;210℃,330-240bar,15-40s;190℃,200-100bar,15-40s;180℃,100-80bar,15-60s。

32、与现有技术相比,本发明具有以下有益效果:

33、本发明一方面在芯板的上下表面压设木质颗粒层,木质颗粒类似于钉子,在压力作用下可嵌入到单板中,形成错位胶结,提高两者的胶合强度;另一方面,通过在制备的芯板上下表面均匀的施胶,然后将木质颗粒铺设在芯板的上下表面,相当于将与芯板接触的木质颗粒浸渍至胶黏剂中,在木质颗粒表面涂敷一层胶,嵌入芯层后,牢固度更佳,提高胶合强度。再一方面,木质颗粒为梭形结构,更便于其在压力作用下嵌入芯层中,增加胶合强度。

34、同时,本发明表层为木质颗粒层,木质颗粒较小,期内细胞壁被大量破坏,容易被压缩;表层的含水率高于芯层含水率,也更容易被压缩;且压缩过程中,高温增加了胶黏剂的增塑作用,也使得表层容易被压缩。这样在试剂压缩过程中,初始压力较大,但持续时间较短,压力在表层衰减,无法达到芯层,实现了表层被瞬时压缩,芯层未被压缩的异步压缩过程,使得芯层与表层密度的不同。

35、本发明制备的胶合板表面密度较大,芯层密度较小,具有较大的表面硬度,且表面光滑便于后续饰面装饰。

本文地址:https://www.jishuxx.com/zhuanli/20240615/75377.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。