一种木质重组材料表芯层异步压缩成型方法与流程

- 国知局

- 2024-07-11 15:39:55

本发明涉及木质重组材料制备,特别是指一种木质重组材料表芯层异步压缩成型方法。

背景技术:

1、木质重组材料是以我国资源丰富的人工林木材为主要原料,通过定向重组加工技术,制造而成的一种新型高性能木质材料,具有良好的实木感,优异的物理力学性能和良好的加工性能等优点,被广泛地应用于家具、地板、橱柜、门窗等家居制造以及装饰装潢材料。随着定制家居、全屋定制、地墙一体化等产业的迅速发展,木质重组材料具有广泛应用前景。目前饰面人造板的产量超过90亿平方米,占人造板产量的90%以上。

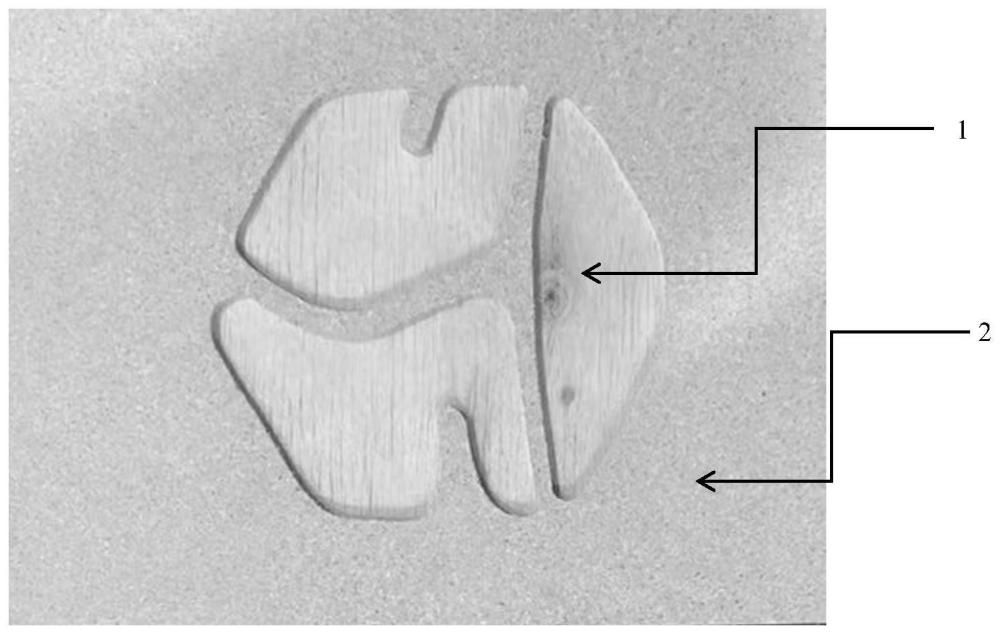

2、我国胶合板70%以上均采用杨木、桉树等人工林速生木材旋切成4-8mm单经疏解或1mm-2mm薄单板施胶后压制而成的板方材。由于桉树、杨木等速生林木材材质软、缺陷多、表面粗糙等问题,如图1所示,当压缩比小时,如生产成胶合板或单板层积材,其表面质量难以直接进行油漆、三聚氰胺浸渍纸或珍贵树种微薄木饰面;而压缩比大,如生产的重组木,其密度一般大于0.85g/cm3,有的甚至达到1.30g/cm3,这种产品结构通常造成成本高、材料浪费大、产品性能过剩等问题。

技术实现思路

1、为解决现有技术中胶合板表面饰面问题,本发明提供一种木质重组材料表芯层异步压缩成型方法,本发明在以杨木或桉木胶合板为基材,以木质颗粒为覆面材料,通过表芯层不同单元设置,表层木质颗粒压缩性能优于芯层单板;再者,通过控制表芯层的含水率和加压方式,实现表层木质颗粒层的压缩而芯层胶合板未被压缩,得到表面密度较大的木制重组材料,且表面光滑,便于后续饰面装饰,如图2和图3所示。

2、为解决上述技术问题,本发明提供技术方案如下:

3、本发明提供一种木质重组材料表芯层异步压缩成型方法,由以下步骤组成:

4、(一)芯板制备

5、将原木制备成单板,然后经施胶、组坯、热压、定厚,得到含水量为6-12%的芯板;

6、(二)木质颗粒制备

7、将废单板采用粉粹机粉碎后,经过筛选后加工成40-200目的木质颗粒,采用辊筒干燥机干燥成含水率为1-3%;

8、(三)木质颗粒施胶

9、将异氰酸酯均匀地喷到木质颗粒的表面,施胶量为木质颗粒重量的3-6%;

10、(四)木质颗粒湿度调节

11、将一定量的水均匀地喷到木质颗粒表面,水的添加量为所述木质颗粒重量的8-15%;

12、(五)木质颗粒铺装

13、将步骤(四)的木质颗粒分为两份,分别进入铺装机,采用气流铺装法先将底层木质颗粒铺装在底板传输带中,铺装厚度为1.5-2.0cm,然后将芯板放置到底层木质颗粒上方;最后,将另一半的木质颗粒也采用气流铺装法铺设在芯板的上表面,铺装厚度为1.5-2.0cm;采用在线预压对板坯进行预压,压力3-5mpa;

14、(六)热压

15、将上述预压的板材进行热压,热压时间75s,热压温度180-230℃,压力由480-520bar分段降低至80-100bar,然后自然冷却后,得到木质重组材料。

16、优选的,所述步骤(六)中,热压过程具体为:220-230℃,480-520bar,10-40s;210℃,330-240bar,15-40s;190℃,200-100bar,15-40s;180℃,100-80bar,15-60s。

17、优选的,所述步骤(三)中,喷雾压力为2.5-3.2mpa,增粘剂添加量为木质颗粒重量的0.7%-1%。

18、进一步的,所述芯板上下表面利用胶黏剂均匀施胶,所述胶黏剂的固含量为58-65%,施胶量为150-200g/m2,所述胶黏剂的面粉添加量为胶液重量的30-40%。

19、进一步的,所述木质重组材料使用时可进行双面砂光,砂光量为0.5mm,砂光目数依次为80目、100目、120目、180目。

20、进一步的,芯板可通过以下方法制备:

21、单板制备:将原木锯切成1240-1350mm或2440-270mm长的木段,将木段去皮后,进行找圆,利用旋切机将所述木段旋切成厚度为1-2mm单板,将其裁切成600-750mm或1200-1300mm的单板,之后将单板采用自然干燥、网带式干燥,将含水率控制在6-12%之间;

22、单板施胶:所述单板采用辊筒涂胶法,将酚醛、脲醛三聚氰胺或脲醛树脂树脂均匀地涂布在单板的表面,施胶量为200-250g/m2,固含量62%,所述胶黏剂的面粉加入量为30-40%的面粉;

23、单板组坯:将5、7、9、11、13或15层所述单板,采用平行和/或交叉结构进行组坯;之后,将所述板坯采用冷压进行预压,预压压力0.8-1.3mpa,预压时间2-8h,预压温度5-35℃;

24、芯板热压:将上述板坯送入热压机中进行热压,热压温度为110-135℃,热压时间为0.8-1.5min/mm,热压压力0.8 -1.5mpa;

25、芯板定厚:将上述板坯冷却后,采用砂光机对热压后的板坯进行砂光,砂光后的板坯厚度偏差控制在±0.3mm。

26、与现有技术相比,本发明具有以下有益效果:

27、本发明表层为木质颗粒层,木质颗粒较小,期内细胞壁被大量破坏,容易被压缩;表层的含水率高于芯层含水率,也更容易被压缩。这样在试剂压缩过程中,初始压力较大,但持续时间较短,压力在表层衰减,无法达到芯层,实现了表层被瞬时压缩,芯层未被压缩的异步压缩成型,使得芯层与表层密度的不同,表层较致密,便于后续装饰面板的贴附。

技术特征:1.一种木质重组材料表芯层异步压缩成型方法,其特征在于,包括:

2.根据权利要求1所述的木质重组材料表芯层异步压缩成型方法,其特征在于,所述步骤(六)中,热压过程具体为:220-230℃,480-520bar,10-40s;210℃,330-240bar,15-40s;190℃,200-100bar,15-40s;180℃,100-80bar,15-60s。

3.根据权利要求1所述的木质重组材料表芯层异步压缩成型方法,其特征在于,所述步骤(三)中,喷雾压力为2.5-3.2mpa,增粘剂添加量为木质颗粒重量的0.7%-1%。

4.根据权利要求1所述的木质重组材料表芯层异步压缩成型方法,其特征在于,所述芯板上下表面利用胶黏剂均匀施胶,所述胶黏剂的固含量为58-65%,施胶量为150-200g/m2,所述胶黏剂的面粉添加量为胶液重量的30-40%。

5.根据权利要求1所述的木质重组材料表芯层异步压缩成型方法,其特征在于,所述木质重组材料使用时可进行双面砂光,砂光量为0.5mm,砂光目数依次为80目、100目、120目、180目。

技术总结本发明公开了一种木质重组材料表芯层异步压缩成型方法,属于木质重组材料制备技术领域。上述方法是以胶合板为基材,以木质颗粒为覆面材料,对木质颗粒施胶,并调节其湿度,然后将木质颗粒铺装在基材的上下表面后预压,然后将预压的板材进行热压,热压时间60‑150s,热压温度180‑230℃,压力由480‑520bar分段降低至80‑100bar,最后自然冷却后,得到木质重组材料。本通过特定的施压方式使得压力由表层向芯层胶合板递减,实现表层木质颗粒层的压缩而芯层胶合板未被压缩,得到表面密度较大的木制重组材料,且表面光滑,可以镂铣,便于后续饰面装饰。技术研发人员:余养伦,于文吉,王守君,赵福霞,黄宇翔,凌再华,王鲁飞,张方达,宋仪松受保护的技术使用者:山东晟昌新材料有限公司技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240615/75379.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种自动打钉机的制作方法

下一篇

返回列表