一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法与流程

- 国知局

- 2024-07-05 16:32:21

本发明属于农副产品加工,具体涉及一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法。

背景技术:

1、花椒是我国栽培历史悠久,分布广泛的香料、油料、药食同源的重要经济树种。花椒籽,作为花椒的主要副产物,占花椒总重的比例可达60%左右,含有高达74.39%的木质纤维素,其中纤维素含量35%、半纤维素含量18.56%、木质素含量20.83%,是极佳的纤维素制备原料,但目前通常作为加工废弃物被丢弃,造成了一定的环境污染与资源浪费。

2、植物纤维素制备的关键步骤之一是将纤维素从木质纤维素中有效分离出来。目前,植物纤维素的制备方法有物理机械法、化学酸碱法、离子液体法和低共熔溶剂法。如,申请号为201910905896.0的发明专利公开了一种从花椒籽饼中提取膳食纤维的方法,包括酸液浸泡、加压预处理、酶解处理、离心分离获得不可溶性膳食纤维和可溶性膳食纤维。虽然该实现了不可溶性膳食纤维和可溶性膳食纤维的分别提取,但该制备方法采用了酸液浸泡手段,降解程度不易控制,且废酸的处理会造成环境的污染,不符合目前绿色发展的观念。

3、与其他方法相比,采用低共熔溶剂(deep eutectic solvent,des)制备纤维素具有更好的分离木质纤维素的效果且无毒无害绿色环保。ma等(ma c y,xu l h,zhang c,etal.a synergistic hydrothermal-deep eutectic solvent(des)pretreatment forrapid fractionation and targeted valorization of hemicelluloses and cellulosefrom poplar wood[j].bioresour technol,2021,341:125828.)开发了一种使用过热水和三元低共熔溶剂体系逐步处理的方法,能够优先解离杨木中的半纤维素再去除木质素,同时保留富含纤维素的底物。但该方法仍需加压且需微波辅助,同时不同种类原材料对应的纤维素微结构不同,并不能够简单地将低共熔溶剂处理参数进行复制。

4、另外,公开号为cn 109468872 a,名称为“采用胆碱类低共熔溶剂提取分离丝瓜络纤维素的方法”的发明专利申请,具体公开了“(1)用苯醇混合液处理,得到苯醇抽提后的丝瓜络粉;(2)采用氯化胆碱和草酸制备胆碱类低共熔溶剂;(3)丝瓜络纤维素的制备:将苯醇抽提后的丝瓜络粉加入胆碱类低共熔溶剂中,先在50-65℃下反应30-50min,然后在80-100℃下反应2-4h,自然冷却至室温后,超声处理,然后离心,将离心得到的沉淀用去离子水洗涤,然后烘干干燥,即得到丝瓜络纤维素”,但该方法需对植物原料进行有机溶剂预处理,去除原料中的树脂及脂肪等成分。

5、因此,亟需优化和改进现有花椒籽纤维素提取的方法,以期以高效绿色的方法实现花椒籽纤维素的提取,推动花椒籽的生物质转化应用。

技术实现思路

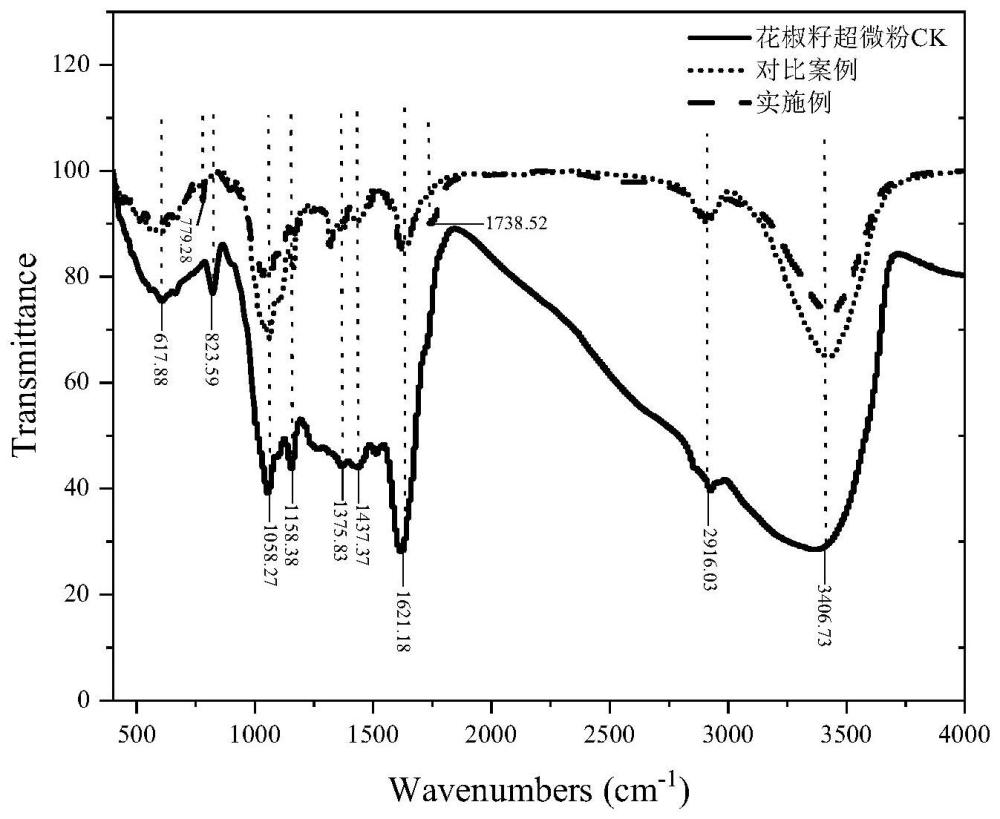

1、针对上述花椒籽纤维素制备常规用化学酸减法、低共熔溶剂处理需有机化学试剂前处理工艺中存在的酸碱处理环保压力大、有机试剂消耗多不符合当前绿色发展需求的问题,本发明提供了一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法。该方法引入超微粉碎技术对花椒籽进行物理改性预处理,在增大花椒籽比表面积的同时破坏纤维素间的相互作用,促进低共溶剂体系与花椒籽的相互作用;同时优选氯化胆碱-草酸二元低共熔溶剂体系处理花椒籽超微粉,并经过大量实验优化低共溶剂体系处理参数,获得的纤维素纯度高、持水持油能力显著高于常规化学酸碱法制备所得纤维素。

2、本发明采用的技术方案:

3、一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法,所述方法包括:

4、采用超微粉碎预处理花椒籽,获得花椒籽超微粉;

5、采用低共熔溶剂体系对所述花椒籽超微粉进行处理,使半纤维素和木质素溶出,得到反应浆液;

6、将所述反应浆液离心处理,收集沉淀,将沉淀清洗干燥后获得花椒籽纤维素。

7、进一步地,其中优选超微粉预处理时间为5-20min,获得花椒籽超微粉的粒径d50为7-16μm;

8、通过控制所述超微粉碎预处理的条件为粉碎时间为5-20min(例如5min、10min、15min、20min),能够控制花椒籽超微粉的平均粒径d50分布在7-16μm,在增大花椒籽超微粉粉体表面积、减弱纤维素间相互作用的同时,保证花椒籽超微粉间不发生团聚。

9、进一步地,在采用低共熔溶剂体系对所述花椒籽超微粉进行处理的过程中,以纤维素保留率、半纤维素和木质素的清除率为指标优化筛选低共熔溶剂处理条件,优选条件为:以氯化胆碱为氢键受体,以草酸为氢键供体制备低共熔溶剂,氯化胆碱和草酸的摩尔比为1:(2-3)(例如1:2、1:2.2、1:2.5、1:3);将两组分混合后对其进行直接加热直至体系均一透明,室温下冷却后即形成低共熔溶剂体系。

10、采用上述氢受体和氢供体,可保证溶剂的绿色无毒,且引入草酸有助于无水化形成草酸纤维素,有助于进一步制备花椒籽纳米纤维素;采用草酸纤维素制备纳米纤维素已经被相关文献公开,本申请不再赘述;并且采用上述摩尔质量比可在保证二元低共熔溶剂高电导率的同时尽可能减低体系的粘度,提高花椒籽纤维素制备的便捷性。

11、控制,所述花椒籽超微粉和所述低共熔溶剂的料液比为1:(15-30)(例如1:15、1:17、1:20、1:30),单位g/ml,70℃以上或沸水浴条件下处理5-6h(例如5h、5.3h、5.5h、6h)。将所述花椒籽超微粉与所述二元低共熔溶剂体系直接混合,采用上述低共熔溶剂处理花椒籽超微粉能否最大化去除木质素和半纤维素,同时保留纤维素。

12、进一步地,将所述反应浆液在6000-1000r/min转速下离心10-15min;离心处理后收集沉淀,采用去离子水反复清洗至中性后烘干或冷冻干燥获得花椒籽纤维素。

13、进一步地,所述花椒籽纤维素为ⅰ型结构,纤维素保留率高达89%,结晶度为62.61%,平均粒径d50为16.3μm。

14、本发明有益技术效果:

15、本发明提供的方法引入超微粉碎物理改性前处理技术,改性后的花椒籽超微粉直接用低共熔溶剂处理,过程简单;根据本发明提供的方法获得的花椒籽纤维素纯度显著高于常规酸减法获得花椒籽纤维素,并具有良好的持水持油能力,且整个花椒籽纤维素制备过程中无需额外的有机溶剂及酸碱处理,绿色环保。本发明制备获得的纤维素中有草酸纤维素结构的存在将有助于进一步制备花椒籽纳米纤维素。

技术特征:1.一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法,其特征在于,具体步骤如下:

2.根据权利要求1所述一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法,其特征在于,所述花椒籽超微粉的粒径d50为7-16μm。

3.根据权利要求1所述一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法,其特征在于,采用超微粉碎预处理花椒籽的时间为5-20min。

4.根据权利要求1所述一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法,其特征在于,所述低共熔溶剂体系的氢受体选择氯化胆碱、氢供体选择草酸,将氯化胆碱和草酸两种成分按比例混合、加热搅拌至形成均一透明体系;其中,所述氯化胆碱和所述草酸的摩尔比为1:(2-3)。

5.根据权利要求1所述一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法,其特征在于,所述花椒籽超微粉和所述低共熔溶剂体系料液比为1:(15-30)g/ml。

6.根据权利要求1所述一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法,其特征在于,采用所述低共熔溶剂体系处理所述花椒籽超微粉的温度为70℃以上或沸水浴,时间为5-6h。

7.根据权利要求1所述一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法,其特征在于,将所述反应浆液在6000-10000r/min转速下离心10-15min;离心处理后收集沉淀,采用去离子水反复清洗至中性,干燥得到花椒籽纤维素。

8.根据权利要求1-7任一项所述一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法,其特征在于,所述花椒籽纤维素为ⅰ型结构,纤维素保留率高达89%,结晶度为62.61%,平均粒径d50为16.3μm。

技术总结本发明公开了一种超微粉碎辅助低共熔溶剂制备花椒籽纤维素的方法。所述方法包括:采用超微粉碎对花椒籽进行预处理,获得花椒籽超微粉;采用低共熔溶剂体系处理花椒籽超微粉,得到反应浆液;将浆液分离后取沉淀进行清洗干燥,获得花椒籽纤维素;其中,低共熔溶剂优选氯化胆碱‑草酸体系,氯化胆碱和草酸的摩尔比为1:(2‑3);进行低共熔溶剂处理时,所述花椒籽超微粉和所述低共熔溶剂的料液比为1:(15‑30)。利用本发明提供的方法获得的花椒籽纤维素中纤维素保留率高达89%,显著高于常规碱溶法制备所得纤维素;所述花椒籽纤维素为纤维素Ⅰ型结构,结晶度为62.61%,平均粒径D<subgt;50</subgt;为16.30μm;同时利用本发明方法获得的纤维素含草酸纤维素,便于进一步便捷制备纳米纤维素。技术研发人员:翟晓娜,裴海生,蒋丽娜,李媛媛,梁亮,胡雪芳,班世栋,张志民,陈乙元受保护的技术使用者:农业农村部规划设计研究院技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240617/43156.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表