精梳机和用于运行精梳机的方法与流程

- 国知局

- 2024-07-05 16:32:17

本发明涉及根据独立权利要求1和10的前序部分所述的一种精梳机和一种用于运行精梳机的方法。

背景技术:

1、精梳机用于在多个精梳头处由棉絮或者纤维条梳出不需要的短纤维、结团和废物颗粒并且将这样得到的精梳后的纤维网输送给共同的牵伸机构。在那里将纤维网聚集并且牵伸,从而产生具有预定特性的唯一的纤维条,该纤维条通常堆置在条筒中。借助于给棉罗拉将棉絮或者纤维条输送给往复摆动的钳板。在钳板的回缩位置中,钳板是关闭的并且固定住棉絮的从钳板伸出的在前的端部部段,该端部部段呈纤维须丛的形式。从钳板伸出的纤维须丛由设置在钳板下方的圆梳梳出。接着,钳板运动到在前的打开的位置,其中,分离罗拉通过向后转动转动,将先前梳出的纤维须丛以其在后的端部部段朝向借助钳板夹住的棉絮的在前的端部部段输送。从圆梳梳出的纤维须丛放到所述在后的端部部段上并且与所述在后的端部部段一起被拉入分离罗拉的夹紧位置,因为分离罗拉再次改变了转动方向。在这样转动时,转动角度大约是先前向后转动时的两倍大,这时纤维须丛从处于钳板机构中的棉絮分离。在此,将被分离的纤维须丛的后端部拉过顶梳。

2、在此产生单独的、不相连的纤维须丛,这些纤维须丛具有特定的、与纤维长度有关的长度。因此在接合时,两个纤维须丛借助于至少最近的第一对分离罗拉这样彼此叠置,使得产生相连的纤维层。由每个这样形成的纤维层形成纤维条。精梳后的且接合好的纤维网由于所属的分离罗拉而实施连续重复的皮尔格式运动,为了避免所述纤维网断裂,在纤维网碗(vliesschüssel)中形成材料储备。纤维网碗起到纤维网平静区的作用。

3、纤维条分别单独地朝向条台排出。此后,通过转向元件通常将它们转向90°并且通过条台被引导至牵伸机构并且在那里牵伸到希望的条子支数。根据转向元件的位置,在结合条子时进一步补偿接合位置。

4、相应的精梳头的分离罗拉的往复旋转在每个精梳周期或者精梳循环内的循环是皮尔格式,基于该皮尔格式,分离罗拉在每个精梳周期内围绕特定运送路径将纤维材料从精梳头运输出来。

5、几十年来,在所有制造商的所有精梳机中,在每个精梳周期内,精梳机的相应精梳头的精梳后的纤维材料的运送路径或者有效牵引是恒定的、不可调整的参数并且每个精梳周期约为25mm。25mm对应于最常见的棉花品种的平均纤维长度。运送路径通过分离罗拉在接合后的纤维网从精梳头出来的运输方向或者运送方向上的转动角度与逆着所述运送方向的转动角度之间的差确定,并且由分离曲线、即分离罗拉在每个精梳周期内的运动过程得出。这意味着,在所有已知的精梳机中,运送路径的量是相同或相似的,并且是不可调整的。

6、运送路径通常通过复杂的传动机构实现,利用这种传动机构产生分离罗拉的皮尔格式运动。在此,在精梳周期内总是执行相同的转动角度变化或者在分离罗拉的周面上的相同的路径。在分离罗拉运动方面唯一可能的变化以及因此在分离罗拉运动区域中的精梳过程方面唯一可能的影响是接合时间点的偏移并且因此是保持不变的分离罗拉运动相对于精梳头的其它元件的平行偏移。

7、接合时间点是指将纤维须丛附接在先前的纤维须丛上的时间点。为了调整接合时间点,当钳板运动到达前面的止点时,亦即下钳板和第一分离罗拉对的夹紧位置之间的距离最小(ecartement)时,第一分离罗拉对的运动必须推移成钳板运动,。接合时间点偏移例如材料匹配地执行以便产生均匀的纤维质量。因此,精梳机的纤维网由小的彼此瓦片状叠放的各个纤维须丛组成,并且因此周期性地不均匀。根据皮尔格式运动得到在每个精梳周期内彼此堆叠的各个纤维须丛的重叠长度。

8、接合位置导致不均匀性和周期性误差,例如在精梳毛条的cv值方面和在呈30cm至75cm的狭缝形式的频谱图中是可识别的。为了补偿这些不均匀性,已知通过在精梳机上的调整来实现纤维须丛的最佳堆叠。调整包括协调分离时间点与从钳板中伸出的纤维须丛到达分离罗拉的夹紧线的时间点(分离罗拉运动的接合时间点偏移)。通过在时间上定位钳板运动过程,纤维须丛可以被更宽松地或者更紧密地彼此堆叠。此外,纤维网可以偏心地抽出,以补偿精梳毛条中的不均匀性。由此接合线对角设置,这导致对周期性误差的部分补偿。

9、除了这些品质效果之外,接合后的纤维网基于接合位置是非常敏感的。根据纤维材料和精梳周期数,在纤维网中在纤维网的长度上出现明显程度不一的薄点和厚点。此外,在纤维网中可能会产生缺陷,甚至产生纤维网孔洞。即使在精梳机上最佳选择的调整(接合时间点、上分离罗拉的压力等方面)中,也部分地无法避免在纤维网中的所描述的现象,并且必须接受的质量损失始终存在,或者必须降低在精梳机上的生产效率或者减少精梳周期数。

10、通常,例如,当不允许或者不应该减低产量时,必须利用相当耗费的措施来应对在纤维网中的孔洞或者薄弱处。例如,这可以通过如下方式进行,即,向精梳机提供明显更重的条卷并且还部分地增加在精梳机上的喂入量,以便产生更重、更稳定的纤维网。为此,必须在精梳机上游的纺纱生产线上进行明显的改变。这可能意味着,例如,生产较粗的牵伸条子和在在卷绕机上提供较粗的条子,以便能够利用在卷绕机的牵伸机构上允许的变形生产明显较粗的毛卷。

11、除了必须适应性地调整整个纺纱生产线的缺点之外,在精梳机上还导致额外的缺点。例如,在交付非常粗糙的毛卷的情况下,精梳质量较差,连带有由此导致的质量缺陷。

12、为了将本发明与现有技术区分开来,需要两个其它的定义:

13、ecartement(间距)是下钳板和随后的分离罗拉对的夹紧位置之间的最小距离。

14、给棉量是指在每个精梳周期中从条筒喂入时,给棉罗拉将棉条或者纤维条推进钳板中的距离,例如6mm。

技术实现思路

1、本发明的任务是应对上述缺点。

2、所述任务通过独立权利要求1和10的主题来解决。有利的进一步扩展方案在从属权利要求中给出。

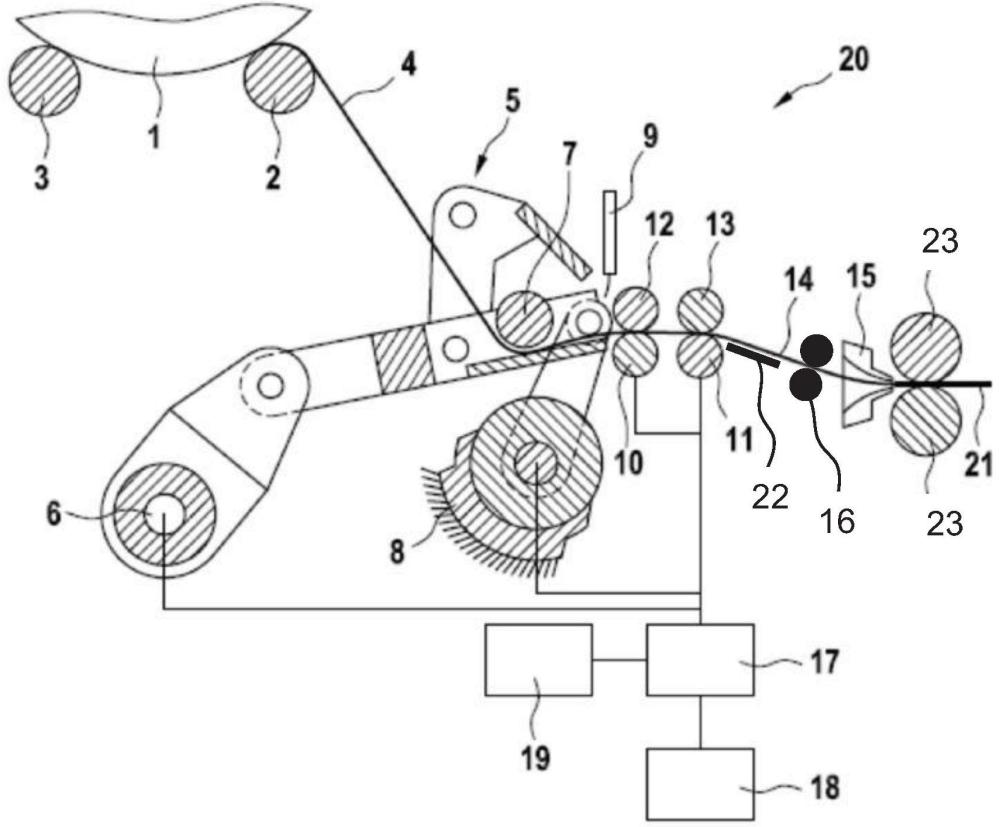

3、本发明涉及一种具有多个精梳头的精梳机,其中,在每个精梳头处将至少一个棉条由棉卷退绕并且输送给给棉罗拉和钳板机构,借助于顶梳和圆梳从棉条精梳出并且吸出精梳短毛,并且产生的纤维层转变成纤维条,所述纤维条与其他精梳头的其他纤维条一起牵伸成唯一纤维条。代替棉条,也可以将至少一个纤维条从条筒输送给钳板机构。

4、本发明包括如下技术教导:在钳板机构下游设置第一对分离罗拉和第二对分离罗拉,所述分离罗拉实施皮尔格式运动,所述分离罗拉的转动运动借助于至少一个驱动器独立于钳板机构的运动在参数和时间过程方面是可变的,从而所形成的纤维层的运送路径在向前交送和向后交送时能够可变地调整。

5、本发明基于如下的认识,即通过改变纤维层在穿过分离罗拉向前交送和向后交送中的运送路径,实现了纤维须丛到纤维层的重叠长度的改变,该纤维层借此可以更稳定和更牢固地构造。特别是在精梳周期大的情况下,纤维层可能会变得薄、不稳定并且多孔,这会有损随后的精梳条子的质量。在此,运送路径的改变与钳板机构的运动、以及圆梳和顶梳的运动无关,从而精梳机的运动学保持不变。仅纤维须丛的重叠长度改变,由此可以改变纤维层的形成。在此,精梳机的经调整的ecartement(间距)和给棉量不变。只有通过在精梳周期期间分离罗拉的转动运动在参数方面和在时间过程方面的变化,纤维层才能更紧密或者更轻地构造。

6、第一对分离罗拉和第二对分离罗拉优选地通过共同的驱动器驱动。所述驱动器独立于精梳机的其他部分的运动学运行并且可以通过控制装置控制。两对分离罗拉都可以同步驱动并且在运动中可变地调整。

7、两对分离罗拉可以优选地分别具有单独的驱动器。在此,所述驱动器构造成,为了产生相同的向前运动而同步。例如,以此给出了可以在短时期内稍微慢一点地运行第二分离罗拉对的可行方案,以便分离罗拉对之间的接合纤维须丛再次短暂地相互压缩。

8、在一种有利的实施方式中,所述驱动器借助于控制装置来控制,其中,所述控制装置构造用于根据平均纤维长度或者提供的棉条的马克隆尼值调整所述分离罗拉的转动运动。通过将纤维质量输入控制装置,可以同时进行分离罗拉的转动运动的选择。平均纤维长度可以是在参数方面匹配纤维须丛的重叠的标准。备选地,马克隆尼值可以是用于纤维须丛重叠尺寸的标准。用于调整运送路径的另一个值可以是纤维条期望的cv值。所有三个值都可以作为选择标准与相应的数据一起存储在控制装置中,并且可以通过驱动器操控分离罗拉的预选分离曲线。结果是产生稳定的纤维层,该纤维层不具有不均匀性或者穿孔的趋势。

9、在另一种补充的或者备选的实施方式中所述控制装置可以构造用于根据精梳周期数来调整分离罗拉的转动运动。在高精梳周期数的情况下,往往会合趋势地产生较重的纤维层,因为随着纤维层的持续向前交送和向后交送通过皮尔格式运动将力作用在该纤维层上,利用该力可能使在结构中的已经接合的纤维须丛松脱或者破坏。

10、优选所述控制装置可以构造用于使用不同纤维质量的数据,以便借助于所述数据向操作者建议或者自动调整用于分离罗拉的运动的最佳曲线。以此可以利用客户在纺纱准备方面的经验,并且可以利用希望的调整来存储优选的纤维质量,或者精梳机的操作者可以使用机器制造商的经验数据。备选地,操作者可以基于自己的经验调整和改变运送路径。

11、纤维层的形成可以优选地通过如下方式来支持,即,在所述分离罗拉下游设置一对出条罗拉并且随后设置一对台式紧压辊。在此,出条罗拉或台式紧压辊可具有自己的驱动器,该驱动器在牵引速度方面可以借助于出条罗拉的改变了的运送路径来调整。以此能够调整纤维层的牵引速度并且可以影响纤维层上的张力,以便使纤维层的波浪部在纤维网碗中平息。

12、在一种有利的实施方式中,可以在分离罗拉和出条罗拉或者台式紧压辊之间将可调整的张力施加到通过分离罗拉形成的纤维层上。可调整的张力可以通过单独驱动出条罗拉或者台式紧压辊来实现,利用该单独驱动可以灵活地调整纤维层的或者纤维条的牵引速度。

13、如果出条罗拉具有自己的驱动器,则可以产生作用到通过分离罗拉形成的纤维层上的张力。单独驱动出条罗拉具有其他优点,即,在这一点上,可以通过在纤维网碗中的纤维层上施加张力(无牵伸)来影响纤维网碗中纤维层波浪部。出条罗拉的转速借此可以至少部分自动地或者完全自动地匹配于出条罗拉的改变了的运送路径和/或精梳周期数。实现纤维层在纤维网碗中更稳定的运行特性。

14、如果仅出条罗拉或者仅台式紧压辊具有自己的驱动器用以调整牵引速度,则这些出条罗拉或者台式紧压辊优选地在驱动技术上相互耦联。

15、可以优选地根据分离罗拉的转动运动和/或精梳周期的数量通过控制装置来调整张力。备选地也可以通过改变台式紧压辊的转速来实现出条罗拉和台式紧压辊之间的张力。因为台式紧压辊通常牢固地与精梳头的传动机构连接,并且出条罗拉和台式紧压辊之间存在恒定的张力,因此可以要么利用变换齿轮、利用在转速方面可变的柔性皮带传动要么转换到单独驱动器上来改变纤维层上的张力。

16、按照本发明的、用于利用具有多个精梳头的精梳机精梳棉条的方法规定,在每个精梳头处,将棉条由棉卷退绕并且输送给给棉罗拉和钳板机构。借助于顶梳和圆梳从棉条精梳出并且吸出精梳短毛,并且将产生的纤维层转变成纤维条。

17、本发明的特征在于,在钳板机构下游设置第一对分离罗拉和第二对分离罗拉,所述分离罗拉的转动运动独立于钳板机构的运动地在参数和时间过程方面受到调整。借此,通过分离罗拉形成的纤维层的运送路径在向前交送和向后交送时能够可变地调整。

18、按照本发明,分离曲线的生成是可灵活调整的,即,在分离罗拉运动的哪个区域中改变向前交送和向后交送以及因此改变纤维层的有效运送路径。在构造用于分离罗拉运动的曲线时,可以设置不同的重点。例如,顶梳的干预的技术上重要的区域可以保持不变。备选地或者补充地,用于分离罗拉的转动方向逆转的逆转点可以保持不变。在此,分离罗拉运动可以这样调整,使得不影响其余的精梳过程,并且确保与其他元件(如钳板机构、圆梳和顶梳)的无误差流程。例如,在利用较低有效的纤维牵引、与纤维层的较早开始的向回交送(例如通过改变了的逆转点)相结合地改变分离罗拉运动时可以确保,圆梳不会抓住或者不会触碰向回交送的纤维层。在此,除了这些技术优点,运送路径的改变与钳板机构的运动、以及圆梳和顶梳的运动无关,从而精梳机的运动学保持不变。仅纤维须丛的重叠长度改变,由此可以改变纤维层的形成。在此,精梳机的经调整的ecartement(间距)和给棉量不变。只有通过在精梳周期期间分离罗拉的转动运动在尺寸方面和在时间过程方面的变化,纤维层才能更紧密或者更轻地构造。

19、分离罗拉的转动运动可优选地根据平均纤维长度进行,或者可借助于提供的棉条的马克隆尼值来调整。借此根据加工的纤维质量可以优化纤维须丛的重叠并且借此优化纤维层的形成。

20、附加地或者备选地,可以根据精梳周期数调整分离罗拉的转动运动。基于皮尔格式运动和与此连接的纤维层的向前交送和向后交送,作用到纤维层上的力随着精梳周期数增加。因此在高精梳周期数的情况下生产较重的纤维层,以此可能松脱或者破坏在结构中的已经接合的纤维须丛。

21、在一种有利的实施方式中,在精梳周期开始时(例如与钳板关闭的开始和钳板向后运动的开始一起),可以增大或者减小分离罗拉的转动运动。这可以通过分离罗拉的改变了的转动角度进行和/或通过改变了的加速度进行,这改变曲线走势。用于分离罗拉的转动方向逆转的逆转点可以保持不变,由此对其余的精梳过程的影响最小。以此方式,在分离罗拉的运动变化时可以确保,圆梳不会抓住或者不会触碰向回交送的纤维层,所述运动变化是借助较低的有效的纤维牵引改变、结合纤维层的较早开始的向后交送(例如通过改变的逆转点)实现的。

22、优选地在顶梳的干预结束时,分离罗拉的转动运动可增大或者减小。借此通过顶梳干预的技术上重要的区域保持不变。

23、备选地或者补充地,可以在分离罗拉下游将张力施加到形成的纤维层上。在此,张力是可根据分离罗拉的转动运动和/或精梳周期的数量而调整的。该技术效果通过如下方式得出,即,基于分离罗拉的运送路径的改变,纤维层可以变得更轻或者更重,这作为增大的或者减小的不均匀的纤维层波浪部在纤维网碗上可以是可见的。

24、分离罗拉的运送路径的改变导致纤维条的改变了的条子质量,从而可以在精梳机的牵伸机构中或者在下游的自调匀整并条机中进行牵伸的适应性调整。

本文地址:https://www.jishuxx.com/zhuanli/20240617/43149.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表