一种纺丝用双层密封圈及喷头组件的制作方法

- 国知局

- 2024-07-05 16:32:34

本发明涉及纺丝组件,具体涉及一种纺丝用双层密封圈及喷头组件。

背景技术:

1、纺丝(spinning)又称化学纤维成型,是制造化学纤维的一道工序,是将某些高分子化合物制成胶体溶液或熔化成熔体后,用计量泵将纺丝胶体溶液或熔体向喷丝头输送,由喷丝头细孔压出形成化学纤维的过程。纺丝主要有溶液纺丝(solution spinning)和熔体纺丝(melt spinning)两大类。

2、溶液纺丝是将成纤聚合物溶解在某种溶剂中,制备成具有适宜浓度的纺丝溶液,再将该纺丝溶液从微细的小孔吐出,进入凝固浴或是热气体中,高聚物析出成固体丝条,经拉伸——定型——洗涤——干燥等后处理过程,便可得到成品纤维。目前,溶液纺丝包括湿法纺丝、干法纺丝和干湿法纺丝。其中,湿法纺丝简称湿纺,是将成纤聚合物溶于溶剂中,通过喷丝孔喷出细流,进入凝固浴形成纤维的化学纤维纺丝方法。适用于湿法纺丝的成纤聚合物,其分解温度低于熔点或加热时易变色,且能溶解在适当溶剂中。湿法纺丝的工艺流程主要为:制备纺丝原液——将原液从喷丝孔压出形成细流——原液细流凝固成初生纤维——初生纤维卷装或直接进行后处理。

3、湿法纺丝工艺中,可以根据纺丝原液与凝固浴的密度大小,选择立式纺丝机或卧式纺丝机来进行纺丝作业。例如,当纺丝原液的密度小于凝固浴的密度时,可以选择立式纺丝机来进行纺丝,将喷丝头设置在凝固浴的底部,原液细流从喷丝头内喷入凝固浴中后,原液细流与凝固浴的密度差距会使得原液细流在凝固浴中漂浮起来,有利于原液细流在向上运动的过程中凝固成初生纤维,并于凝固浴液面处对初生纤维进行卷装或直接进行后处理。

4、纺丝组件通常包括喷丝冒、垫圈、喷丝板、过滤布、分配板等多个零件,安装纺丝组件时,需要先将喷丝板、垫圈、过滤布和分配板按照先后顺序装入喷丝冒中并重叠整齐,再将喷丝冒与喇叭口状的机座相连,整个安装过程耗时较长。并且在立式纺丝机的喷丝组件的安装过程中,由于其喇叭口状的机座是竖直向上的,因此需要将喷丝冒倒扣在喇叭口状的机座上进行连接,而在将喷丝冒倒扣过来进行安装的过程中,事先装入喷丝冒中的垫圈、过滤布等零件容易发生松动位移,此外,在将喷丝冒相对于喇叭口状机座螺纹旋接紧密的过程中,垫圈、过滤布等零件还容易位移错位,因此,安装完成后纺丝组件的气密性难以得到保证,在纺丝过程中容易出现漏液、原液过滤不好的问题,严重影响纺丝的正常进行。

5、为了解决喷丝组件的安装耗时长、密封性差的问题,授权公告号为cn204251775u的实用新型专利公开了一种嵌入式纺丝组件,包括喷丝板、螺旋头、分配板、多层组合过滤网、喷丝头夹套、垫圈、喷丝头,其中,喷丝板、分配板、垫圈、多层组合过滤网位于喷丝头的嵌入式凹槽内,螺旋头和喷丝头之间可拆卸的密封固定连接。该技术方案通过在喷丝头内设置嵌入式凹槽,可以直接将喷丝板、分配板等零件依次放入喷丝头的嵌入式凹槽内完成安装,省去了将喷丝板、分配板等零件重叠整齐的步骤,缩短了安装时长;且螺旋头和喷丝头连接的过程中,由于嵌入式凹槽的限位作用,分配板等零部件相对于原始安装方式来说,不容易发生位移错位。

6、但是上述现有技术还存在以下缺点:

7、1.需要现场将喷丝板、分配板、垫圈、多层组合过滤网等零件按照顺序依次放入喷丝头的嵌入式凹槽内,再将螺旋头与喷丝头连接以实现对上述零件的固定,整个安装过程依旧会耗费较长的时间,不利于进一步缩短喷丝组件的现场安装时长。并且在实际的湿法纺丝生产过程中,每隔一定周期通常需要一次性更换安装生产线上的几十上百个喷丝组件,因此,每一个喷丝组件的安装耗时长,会导致整个喷丝组件安装过程的总耗时显著增加,纺丝机长时间停机会严重影响纺丝作业的效率。

8、2.该现有技术将喷丝板等零件依次放入喷丝头的嵌入式凹槽后,在连接螺旋头和喷丝头的过程中,由于喷丝板等零件相对于嵌入式凹槽并不固定,因此需要操作者手动将嵌入式凹槽内的喷丝板等零件按压固定,避免螺旋头与喷丝头连接的过程中喷丝板等零件发生位移错位,手动按压不仅操作不便,还不能保证按压的稳定性。

技术实现思路

1、本发明意在提供一种纺丝用双层密封圈及喷头组件,以解决现有技术仍需要现场将多种相互独立的零件依次安装,导致单个纺丝机的喷丝组件安装耗时较长,进而导致批量安装喷丝组件的整体耗时显著增加,严重影响纺丝效率的技术问题。

2、为达到上述目的,本发明采用如下技术方案:

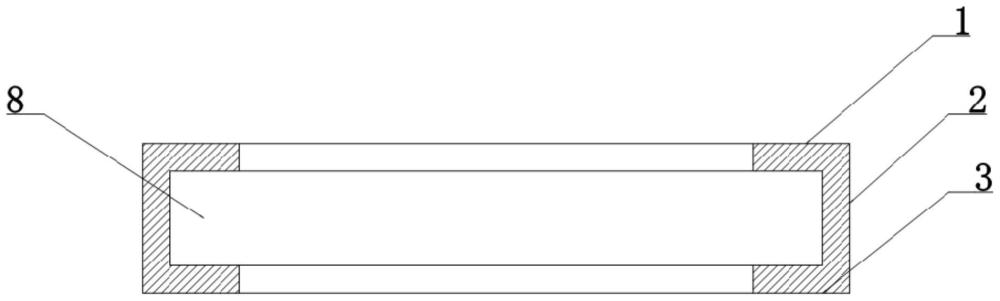

3、一种纺丝用双层密封圈,包括由柔性材料制成的密封圈本体,密封圈本体包括上层密封圈、下层密封圈和位于上层密封圈和下层密封圈之间的套筒,套筒的一端与上层密封圈固定连接,套筒的另一端与下层密封圈固定连接,上层密封圈、下层密封圈和套筒围成安装腔,安装腔用于安装过滤布、分配板等零件,且安装腔的尺寸与所有零件叠放在一起的尺寸相匹配。

4、本方案的原理及优点是:

5、实际应用时,由于过滤布、安装板等零件使用一段时间后需要从喷丝头内拆下,并更换新的零件进行纺丝作业,以保证纺丝作业的顺利进行,因此,在拆卸旧零件、更换新零件之前,先将新零件安装在密封圈本体的安装腔内,具体的,将过滤布、分配板等零件按照顺序叠放在一起,再将叠放整齐的零件一起从上层密封圈或下层密封圈的中间放入密封圈本体的安装腔内,实现零件和密封圈本体的连接。需要对喷丝头内的零件进行更换时,只需将喷丝头内的旧零件拆卸下来,再将安装了新零件的密封圈本体安装至喷丝冒内,连接喷丝冒和机座即可,喷丝冒和机座连接后,喷丝冒将密封圈本体抵紧在机座上。

6、1.在喷丝头内的零件工作期间,将另一批零件按照上述步骤安装至密封圈本体的安装腔内,通过密封圈本体将多个零件固定为一体,则将使用一段时间后的零件从喷丝头内拆下更换另一批零件时,可以直接将安装了零件的密封圈本体装入喷丝冒内,再将喷丝冒重新连接至喇叭口状的机座上即可,相比于按照顺序逐个将新零件装入喷丝冒内并重叠整齐,本方案可以显著缩短单个纺丝机的零件安装时长,从而显著缩短全部纺丝机更换零件的时长,即有效缩短全部纺丝机的停机时长,以保证纺丝效率、提高纺丝产量。

7、2.由于安装腔的尺寸与所有零件叠放在一起的尺寸相匹配,因此将叠放整齐的零件装入安装腔内后,叠放在一起的零件会与密封圈本体的内壁接触,被密封圈本体进行位置限定,则零件随密封圈本体装入喷丝冒后,将喷丝冒倒扣在机座上的过程中以及将喷丝冒与机座螺纹连接紧密的过程中,各个零件之间不会发生相对位移,保证密封圈本体内的零件能够在纺丝过程中对原液进行有效过滤和分配,从而保证纺丝作业的顺利进行。

8、3.将上层密封圈和下层密封圈通过套筒连接在一起,并将零件装入上层密封圈、下层密封圈和套筒所围城的安装腔内,此时密封圈本体和零件连接为一体,密封圈本体始终将零件的边缘包裹住,且零件和密封圈本体在安装过程中不会发生相对位移,即密封圈本体始终处于零件和喷丝冒之间,安装完成后密封圈本体还处于零件和机座之间,因此,密封圈本体能够保证零件和喷丝冒、机座之间的密封性,避免纺丝作业中发生漏液的问题,而不用再额外使用分散的密封圈进行密封,进一步简化了安装步骤。

9、4.本方案通过一体式的密封圈本体将多个零件固定为一体,以缩短零件安装时长、保证纺丝作业顺利进行并避免纺丝过程中发生漏液问题,可以继续使用原喷丝冒进行安装,而不用对喷丝冒进行适应性改进,相比于现有技术设计、使用具有新结构的喷丝头,本方案能够避免对原喷丝冒的浪费,更有利于节约资源、控制成本。

10、5.密封圈本体由柔性材料制成,即密封圈本体能够产生弹性形变,不仅便于将叠放整齐的零件放入密封圈本体的安装腔内,以实现多个零件的固定,而且密封圈本体在安装至喷丝冒中后,还能在零件和喷丝冒之间产生密封作用,避免纺丝过程中发生漏液;此外,使用一段时间后从喷丝冒中拆卸下来的零件还能够从密封圈本体内取出,这些零件进行清洗后还能重新安装回密封圈本体内继续使用,避免了资源的浪费,有利于控制生产成本。

11、事实上,申请人在提出本方案之前,曾使用铝合金等金属材料将纺丝组件的各种零件通过机器压紧在一起,铝合金形成包边对各种零件进行固定,但是采用该方案只方便将新零件安装至喷丝冒中,而不能将更换下来的旧零件从包边中取出,即采用铝合金等金属材料进行包边的零件只能使用一次,极大地浪费了资源。为了节约资源、控制生产成本,申请人对金属包边进行了改进,通过将金属包边一端设计为敞口、将金属包边的上下端做成可拆卸式结构等方式,实现了旧零件的回收利用,但是上述方式不仅结构复杂、不易于生产,而且仍然需要在金属包边和喷丝冒、机座之间加设单独的密封圈才能保证纺丝过程的密封性,从安装角度来说仍然不够方便、快捷。后来申请人放弃了结构的改进,退回原始的金属包边结构,试图从材料上进行改进,选用柔性的密封圈本体来替代硬性的金属包边,发现不仅能够实现零件固定以提高安装便捷性的目的,还能直接通过柔性的密封圈本体对零件和喷丝冒、机座进行密封,达到了预期之外的良好效果。

12、优选的,作为一种改进,所述密封圈本体由硅橡胶、三元乙丙橡胶、丁腈橡胶中的一种材料制成。

13、采用本方案,硅橡胶、三元乙丙橡胶和丁腈橡胶除了具备柔性,还具有良好的耐热性和耐油性,能够保证密封圈本体在原液的长期浸泡下保持原有的强度和体积,从而对进行其安装腔内的零件进行良好固定,保证零件对原液进行良好过滤和分配,并保证零件和喷丝冒、机座之间具有良好的密封性,以防止纺丝过程中漏液。

14、优选的,作为一种改进,所述密封圈本体由硅橡胶材料制成。

15、采用本方案,采用硅橡胶材料制作密封圈本体,相比于三元乙丙橡胶和丁腈橡胶,硅橡胶在保证耐热性和耐油性的同时,具有更高的柔性,因此在安装零件和取出零件时,硅橡胶制成的密封圈本体更便于操作,在保证零件的装入和取出的同时,不破坏零件和密封圈本体的结构。

16、优选的,作为一种改进,所述密封圈本体一体成型,且上层密封圈、下层密封圈和套筒的外径相同。

17、采用本方案,将密封圈本体设计为一体成型,相比于粘接固定等其他固定方式,一体成型的密封圈本体具有更好的结构强度,能够具备更长的使用寿命,有利于控制设备成本。上层密封圈、下层密封圈和套筒的外径相同,即上层密封圈、下层密封圈和套筒的外圆周面为同一圆周面,既保证安装腔具有足够大的容纳空间,又有利于节省制造材料。

18、优选的,作为一种改进,所述上层密封圈和下层密封圈的宽度为外径的8%~12%。

19、采用本方案,将上层密封圈和下层密封圈的宽度设计为其外径的8%~12%,在保证叠放整齐的零件能够通过上层密封圈或下层密封圈放入安装腔的同时,保证上层密封圈和下层密封圈对装入安装腔的零件具有良好的限位作用,使得零件在整个安装以及纺丝过程中始终被密封圈本体固定为一体,以保证纺丝效果。若上层密封圈和下层密封圈的宽度大于其外径的12%,则上层密封圈和下层密封圈的内径会显著小于零件的直径,此时将零件通过上层密封圈或下层密封圈装入安装腔具有一定的难度,不利于提高零件装入安装腔的便捷性;并且密封圈本体的有效通径也会减小,导致纺丝原液在通过密封圈的时候其流动均匀性变差,从而造成原丝的粗细均匀程度受到影响,进而影响纺丝效果。若上层密封圈和下层密封圈的宽度小于其外径的8%,虽然可以更轻松地将零件装入安装腔内,但是由于上层密封圈和下层密封圈的宽度较小,在安装和使用过程中不能对安装腔内的零件形成良好的限位作用,容易导致零件发生位移错位甚至脱出安装腔,不利于保证密封性。

20、优选的,作为一种改进,所述上层密封圈、下层密封圈和套筒的厚度为1mm~3mm。

21、采用本方案,将上层密封圈、下层密封圈和套筒的厚度设计为1mm~3mm,一方面可以保证密封圈本体保持良好的形态,即上层密封圈和下层密封圈保持水平,套筒保持竖直,避免密封圈本体塌陷,从而使得密封圈本体内壁始终与零件外壁贴合,密封圈本体外壁始终与喷丝冒内壁、机座外沿贴合,以保证纺丝过程的密封性,防止漏液;另一方面可以通过较小的力便将装有零件的密封圈本体压紧在机座外沿上,进一步保证纺丝过程的密封性。

22、在采用本方案之前,申请人为了减小密封圈本体所占用的喷丝冒内部空间,尝试将密封圈本体的厚度设计为0.5mm,由于密封圈本体由柔性材料制成,当厚度过小时密封圈本体不能维持良好的形态,会发生坍塌,不仅不便于零件的安装,还不能保证密封圈本体与零件完全贴合以达到良好的密封性能。于是申请人尝试将密封圈本体的厚度设计为5mm,此时密封圈本体虽然能够维持良好的形态,但是密封圈厚度较大的时候,其被喷丝冒抵紧在机座外沿上时,需要喷丝冒对其施加更大的挤压力才能够将其完全压紧,以达到密封效果,也即需要操作者施加更大的力将喷丝冒拧紧在机座上,才能完成零件的有效安装,因此具有较大厚度的密封圈本体不便于安装。后经过多次实践,申请人发现将密封圈本体的厚度设计为1mm~3mm时,不仅可以维持其良好的形态,还便于安装,同时能够保证安装后的密封效果。

23、一种纺丝用喷头组件,包括上述的一种纺丝用双层密封圈,其安装腔内安装有支撑分配网、若干过滤布和金属压环,若干过滤布位于支撑分配网和金属压环之间,且若干过滤布和支撑分配网、金属压环的尺寸相同。

24、本方案的原理及优点是:

25、实际使用时,先将若干过滤布叠放整齐,再将叠放整齐的过滤布放置在支撑分配网上并将金属压环压放在过滤布上,使得若干过滤布被夹持在支撑分配网和金属压环之间,再将过滤布连同支撑分配网和金属压环一起放入安装腔内,形成喷头组件。当纺丝机内的喷头组件使用一段时间后,将其从喷丝冒内取出,再依次安装新的喷射板和喷头组件至喷丝冒中,将喷丝冒倒扣安装在喇叭口状的机座上,使得喷头组件与机座外沿抵紧。

26、1.本方案中的喷头组件为预先固定在一起的一体式结构,需要对喷头组件进行更换时,只需要将旧的喷头组件取出,再一次安装新的喷头组件即可,相比于按照顺序依次在喷丝冒中放入支撑分配网、过滤布等纺丝组件并将其叠放整齐,本方案一体式的喷头组件能够提高安装的便捷性,从而缩短安装时长。尤其在需要对大批量的纺丝机的喷头组件进行更换时,本方案能够显著缩短整体的安装时长,从而有效缩短纺丝机的停机时长,提高纺丝效率。

27、2.设置支撑分配网和金属压环,并将过滤布设置在支撑分配网和金属压环之间,则硬质的金属分配网和金属压环可以对软质的过滤布起支撑作用,方便将过滤布连通支撑过滤网和金属压环一起装入安装腔中,并避免过滤布在安装过程中产生位移或起皱,能够保证纺丝过程中喷头组件对原液的过滤效果。

28、3.将过滤布、支撑分配网和金属压环的尺寸设计得一样,则过滤布、支撑分配网和金属压环叠放在一起并装入安装腔后,过滤布、支撑分配我和金属压环的外壁均能与安装腔的内壁接触,从而被安装腔进行位置限定,避免安装过程中以及后续使用过程中过滤布、支撑分配网和金属压环之间发生位移错位,进一步保证喷头组件对原液的过滤效果以及分配效果。

29、优选的,作为一种改进,所述密封圈本体的外壁和喷丝冒的内壁间隙配合。

30、采用本方案,将密封圈本体的外壁设计为与喷丝冒的内壁间隙配合,相比于密封圈本体在喷丝冒内涨紧,本方案不仅方便将密封圈本体装入喷丝冒中,而且能够方便地将使用过后需要清洗的喷丝组件从喷丝冒内取出。由于机座的外沿具有一定的宽度,而喷丝冒是与机座外沿的外壁螺纹连接,因此即便密封圈本体的外壁和喷丝冒的内壁之间具有一定的间隙,当喷丝冒将密封圈本体压紧在机座的外沿上后,密封圈本体仍然能够保证喷头组件的密封性,从而避免纺丝过程中发生漏液。

31、优选的,作为一种改进,所述金属压环中间设有十字型结构,十字型结构和金属压环固定连接。

32、采用本方案,在金属压环的中间设置十字型结构,并将十字型结构与金属压环固定连接,一方面,十字型结构可以增加金属压环与过滤布的接触面积,从而增强金属压环对过滤布的支撑夹持的效果;另一方面,十字型结构可以提高金属压环的结构强度,保证金属压环在连通过滤布和支撑分配网装入安装腔的过程中不发生形变,从而保证金属压环始终与过滤布贴合,对过滤布起到良好的支撑作用,保证过滤布对原液进行有效过滤。

33、优选的,作为一种改进,所述支撑分配网包括若干层重叠固定在一起的分配板,每层分配板的开孔大小不同,且分配板的开孔大小向靠近过滤布的一侧逐层减小。

34、采用本方案,将支撑分配网设计成包括若干层重叠固定在一起的分配板,每层分配板的开孔大小不同,并且分配板的开孔大小向靠近过滤布的一侧逐层减小,一方面,设计多层分配板来对经过滤布过滤后的原液进行分配,可以提高原液从喷射板流出的均匀性,提高纺丝效果;另一方面,将每层分配板的开孔大小设计成不同的尺寸,并且开孔大小向靠近过滤布的一侧逐层减小,即远离过滤布一侧的分配板的开孔尺寸最大,则该分配板的结构强度最强,能够对内侧的分配板以及过滤布其良好的支撑作用,避免内侧的分配板以及过滤布在装入安装腔的过程中发生形变,保证喷头组件的整体安装效果。

本文地址:https://www.jishuxx.com/zhuanli/20240617/43180.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表