一种丝条上油装置及其应用的制作方法

- 国知局

- 2024-07-05 16:47:40

本发明属于纤维生产设备,涉及一种丝条上油装置及其应用。

背景技术:

1、纤维生产过程中,丝条从箱体内的喷丝板垂直方向挤出,然后经过风筒后在油嘴处上油集束,要求在垂直方向上,喷丝板、风筒、油嘴轴向同心。低孔微细聚酯纤维本身所需上油含量较少,对油嘴的角度、是否与风筒同心等有更高的要求,而现有技术中的排气上油装置,对于微调单锭油嘴的上油位置、角度等有很大的局限性;文献1(涤纶poy上油不匀的原因分析及对策[j], 合成纤维工业 (36)2013.)讲述到,现有技术的上油系统“包括油剂调配槽、油剂高位槽、现场油剂槽均与大气联通,油剂的液面与空气相接触,加上搅拌器的使用,加速了空气在油剂中的溶解,油剂中溶解的空气在油剂的输送过程中和油剂泵内会析出并凝聚为气泡,这些气泡在油剂管路中,尤其在油剂计量泵的出入口管路处会形成气阻,造成丝束上油不均匀或欠油”,这样会造成后纺张力偏低、断头、切丝,产生严重的质量问题,给企业造成较大的损失。另外,低纤微细聚酯纤维的总线密度低,根数少,丝条比表面积小,使用现有技术的油嘴上油,容易出现油剂附着差,飞溅多的问题。

2、专利cn201857458u公开了一种纺丝上油管路气体贮排放装置,该装置包括三通、变径直通、排气阀、贮排气管和油管。该装置安装在从油剂微量泵到喷油嘴的油管中任一位置,三通水平固定,其中两个接口连接变径直通,变径直通再接通油剂管,一接口直接连贮排气管后加装排气阀,贮排气管竖直放置,在竖直方向上,该装置低于喷油嘴,夹带气泡的油剂通过该装置时,该装置虽能排除掉油管内的绝大部分气泡,但油嘴之前的快插容易出现漏油,进气时产生的气泡依然会流向丝条,造成上油不均。

3、因此,提出一种新的丝条上油装置及其应用具有十分重要的意义。

技术实现思路

1、本发明的目的是解决现有技术中存在的技术问题,提供一种丝条上油装置及其应用。

2、为达到上述目的,本发明采用的技术方案如下:

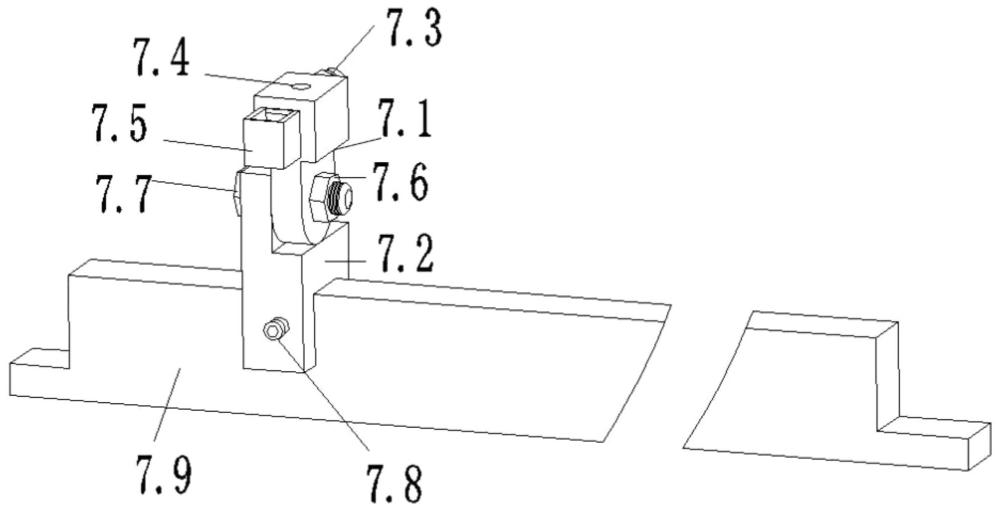

3、一种丝条上油装置,包括油杆架,还包括可调油嘴;

4、可调油嘴包括快插头、排气装置和1个上油嘴;

5、排气装置设置在油杆架上;

6、排气装置内部设置有输油通道;输油通道的输油方向平行于前后方向,进油口在后,出油口在前,进油口与快插头的一端连接,快插头的另一端用于连接油剂输送管道,出油口与上油嘴连接;输油通道的顶壁非平面,呈向上拱起的形状,排气装置上设有排气孔,排气孔穿过输油通道的顶壁的最高点与输油通道连通。

7、本发明利用气泡密度小于油剂密度的原理,设计输油通道的顶壁非平面,呈向上拱起的形状,如此可使得当气泡流入输油通道后会立刻上浮至输油通道的顶部,又由于排气孔设置在输油通道的顶壁上,因此气泡能够从排气孔排出;

8、本发明中油剂中的气泡在终端上油之前从排气孔排出,避免气泡挤出后导致经过上油嘴的丝条无油;

9、本发明中的排气装置属于末端排气,上油嘴与排气装置之间不存在快插或输油管,所以不存在末端漏油进气的问题。

10、作为优选的技术方案:

11、如上所述的一种丝条上油装置,丝条上油装置还包括滑块;滑块与油杆架滑动连接,滑动方向平行于油杆架的长度方向;

12、排气装置通过螺母和螺栓的配合与滑块转动连接,转动角度为-90°~90°,所述转动是指在平行于前后方向的竖直平面内转动;本发明可调节单锭油嘴在水平面左右方向的距离、在垂直面角度,实现单纺位和单锭丝条上油的灵活、精确管理。

13、如上所述的一种丝条上油装置,滑块上还设置有顶丝;

14、顶丝用于在滑块停止滑动时,将滑块固定在油杆架上。

15、如上所述的一种丝条上油装置,上油嘴内的走丝通道由上部分和下部分组成,上部分为倒置的四棱台,下部分为立方体,四棱台的下底面为立方体的上表面,上部分和下部分均由前侧壁、后侧壁、左侧壁和右侧壁围成,上部分的前侧壁、左侧壁和右侧壁均为竖直面,上部分的后侧壁为斜面且前低后高;

16、上部分的侧壁上设置有第一油剂引流槽,第一油剂引流槽呈环形,由两个水平槽和两个倾斜槽组成,飞溅的油剂沿着第一油剂引流槽和第二油剂引流槽在前侧壁的水平槽、左侧壁和右侧壁的倾斜槽进入后侧壁的水平槽内,对丝条进一步上油;

17、两个水平槽分别位于上部分的前侧壁和后侧壁上,两个倾斜槽分别位于上部分的左侧壁和右侧壁上且前高后低;

18、上部分的后侧壁上设有出油孔,出油孔位于水平槽的上方,且与出油口连通。

19、如上所述的一种丝条上油装置,上部分的侧壁上还设置有第二油剂引流槽,第二油剂引流槽位于第一油剂引流槽的下方且形状同第一油剂引流槽。

20、如上所述的一种丝条上油装置,出油孔平行于左右方向的纵剖面呈扇环形,扇环形的两条弧边的凸起方向朝上,扇环形的左右两条直边分别与上部分的后侧壁的左右两边平行,丝束在出油孔前呈扇形分布,与出油孔截面更加吻合,使单丝上油更充分,丝条含油均匀。

21、如上所述的一种丝条上油装置,可调油嘴的数量为n,n同丝条的数量,n个可调油嘴在油杆架上沿油杆架的长度方向间隔分布,且与丝条一一对应。

22、如上所述的一种丝条上油装置,丝条上油装置还包括单丝上油均化装置;

23、单丝上油均化装置包括气源均压器和蜗牛瓷管;

24、气源均压器包括n个气源输出口;

25、蜗牛瓷管包括瓷管主体和与瓷管主体垂直连通的均化气源管;

26、瓷管主体的上边缘包括依次连接且均呈“c”形的线段a、线段b和线段c,线段a和线段c的开口方向相对,线段b两端点的连线记为线m,线段b除两端点以外的部分位于线m的一侧,线段a和线段c位于线m的另一侧;

27、在线段a和线段b的连接点处,线段a与线段b的切线的夹角均不超过150°;在线段b和线段c的连接点处,线段b与线段c的切线的夹角均不超过150°;当角度超过150°时,气流吹向丝条时,丝条容易从线段b滑到线段a和线段c上,导致上油嘴内的丝条也容易超过出油口左右两条直边,不利于单丝在出油孔处均匀上油;

28、线段a竖直向下延伸形成立板a,线段b竖直向下延伸形成立板b,线段c竖直向下延伸形成立板c;

29、线段a和线段c平滑过渡连接,立板a、立板b和立板c共同构成瓷管主体;均化气源管位于立板a和立板c的交界处;

30、或者,线段a和线段c不连接,上边缘还包括线段d,线段d呈“c”形,线段d的一端与线段c未与线段b连接的一端连接;线段d竖直向下延伸形成立板d;立板a、立板b、立板c和立板d共同构成瓷管主体,均化气源管10.6位于立板c和立板d的交界处;立板a位于立板d的内侧,二者围成挂丝通道;

31、蜗牛瓷管的数量为n,n个蜗牛瓷管、n个气源输出口以及n个上油嘴一一对应;

32、蜗牛瓷管位于对应的上油嘴的下方,蜗牛瓷管的均化气源管通过软管与对应的气源输出口连通;

33、从均化气源管通入0.03~0.04mpa的气源,吹出的气流垂直于丝束,将丝束吹散,油剂同时在单丝之间完成均化;另外,在瓷管主体的阻挡下,丝束被吹散铺开在瓷管主体上,带动上油嘴内的丝束也呈“扇形”分散开,利于单丝在出油孔处均匀上油。

34、如上所述的一种丝条上油装置,气源均压器还包括气源均压室、均压帽及主输入气源管;

35、气源均压室为内部设有密闭腔室的圆柱体,密闭腔室为圆柱形,圆柱形与圆柱体共轴;

36、均压帽设置在气源均压室的内腔,均压帽为水平放置的半球壳,半球壳的顶部中心位置通过竖杆与气源均压室的密闭腔室顶壁的中心固定连接;

37、主输入气源管竖直布置且下端与气源均压室的密闭腔室底壁的中心固定连接;主输入气源管的上端与半球壳的内壁顶部的距离小于半球壳的内径;

38、气源输出口为开设在气源均压室侧壁上的通孔,n个气源输出口沿气源均压室侧壁圆周均布;气源输出口在竖直方向上的位置高于均压帽的下边缘。

39、本发明还提供一种丝条上油装置的应用,用于制备低孔高匀微细聚酯纤维;低孔高匀微细聚酯纤维的规格为6~10dtex/6f,含油率为0.43%~0.44%,含油不匀率cv值为1.64%~3.16%。

40、有益效果:

41、本发明的一种丝条上油装置,结构简单、操作方便,提高了单锭油嘴在水平面左右距离及垂直面角度的可调节性,实现了单锭丝条上油的灵活、精确管理;

42、本发明的一种丝条上油装置,在输油末端去除油剂中的气泡、上油嘴的出油孔设计为与长丝集束前单丝聚拢形态相同的扇环形、单丝上油均化装置使油剂在单丝之间完成均化,如此设计使得丝条上油更加均匀,降低了丝条含油不匀率cv值;

43、本发明的一种丝条上油装置,其上油嘴的上部分的侧壁上设置有第一油剂引流槽和第二油剂引流槽,解决了低纤微细聚酯纤维比表面积小,油剂易飞溅的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240617/44351.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表