一种新型轨道板或预制装配式轨道板的制作方法

- 国知局

- 2024-07-09 16:36:21

本技术属于无砟轨道相关,具体涉及一种新型轨道板或预制装配式轨道板。

背景技术:

1、随着我国基础建设的进一步推进和轨道交通技术的发展,对轨道工程施工技术提出了更高的要求。

2、目前,装配式无砟轨道结构因其较之现浇枕式无砟轨道结构具有施工便捷、施工周期短、维护检修难度低、施工质量容易控制等优点,在我国各地的轨道交通工程中得到了广泛的应用。

3、对于现有的装配式无砟轨道结构而言,其主要依赖于无砟轨道板的工厂预制来改善传统现浇方式存在的施工周期问题。通常情况下,装配式无砟轨道结构包括呈板状的轨道板,轨道板的中部开设有限位通孔,利用限位通孔的开设,不仅可以完成无砟轨道现浇垫层的灌注,也能在现浇垫层与轨道板之间形成限位凸起,完成轨道板的横纵向限位。在目前的施工设计方案中,完成施工的限位凸起往往与轨道板的限位通孔内周壁面直接接触,由两者的接触完成轨道板上所受作用力的传递。

4、然而,由于限位凸起与轨道板之间往往是直接刚性接触,导致长时间使用后两者之间极易产生缝隙,且长时间的作用力刚性传递极易导致限位凸台的变形、损坏,导致两者之间的区域成为无砟轨道的缺陷集中区域,成为后续检修维护的重灾区,导致检修维护成本的增加,影响无砟轨道的安全、正常运营。此外,在实际施工无砟轨道时,由于轨道板下方的垫层往往需要现浇完成,这导致在垫层现浇成型腔轨道板无法得到有效支撑,且轨道板的高度位置、水平状态很难维持,进而影响无砟轨道的施工质量。

技术实现思路

1、针对现有技术的以上缺陷或改进需求中的一种或者多种,本实用新型提供了一种新型轨道板或预制装配式轨道板,能够实现轨道板与现浇垫层的限位凸起之间的弹性缓冲,有效提升轨道板与现浇垫层之间作用力传递的准确性,延长限位凸台和轨道板的使用寿命。

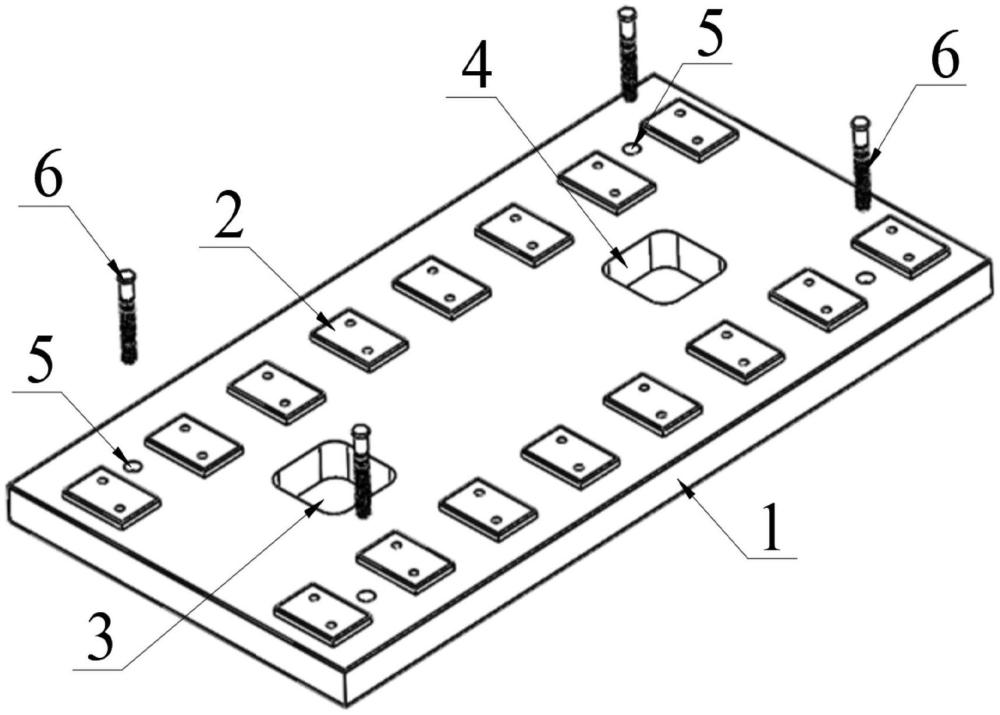

2、为实现上述目的,本实用新型提供一种新型轨道板或预制装配式轨道板,包括板体,所述板体的板面上开设有至少一个限位通孔,

3、所述限位通孔的内周壁面上设置有由弹性材料制成的弹性缓冲垫圈;

4、所述弹性缓冲垫圈的中部形成有柱状通孔,该柱状通孔的顶部轮廓尺寸大于底部轮廓尺寸,使得在所述限位通孔内现浇成型的限位凸台其顶部的外轮廓尺寸大于底部的外轮廓尺寸。

5、作为本实用新型的进一步改进,所述弹性缓冲垫圈包括同轴设置的底板和套体;

6、所述套体呈筒状结构,其中部形成有轴向贯穿的垫圈通孔;所述套体的一端为大径端、另一端为小径端,且所述垫圈通孔的轮廓尺寸由大径端向小径端依次减小;

7、所述底板呈环形板状结构,其中部开设有底板通孔,所述套体通过其小径端与所述底板连接,并使得所述底板通孔与所述限位通孔同轴连通,且所述底板的外缘突出于所述套体小径端的外周壁面。

8、作为本实用新型的进一步改进,所述弹性缓冲垫圈在所述板体成型时与之粘结为一体,且所述套体的外周环向上间隔设置有多个肋条;

9、所述肋条的一端连接所述底板的端面,另一端朝向所述套体的大径端延伸,并以其一侧连接所述套体的外周壁面。

10、作为本实用新型的进一步改进,所述肋条的外轮廓尺寸由其连接底板的一端向另一端依次减小;

11、和/或

12、所述肋条的横截面形状呈方形;

13、和/或

14、所述肋条连接底板一端的外轮廓尺寸为16~24mm,且该肋条另一端的外轮廓尺寸为8~12mm。

15、作为本实用新型的进一步改进,所述限位通孔的内轮廓尺寸与所述弹性缓冲垫圈的外轮廓尺寸对应,且所述限位通孔大径端外轮廓尺寸为400~660mm,所述套体的小径端外轮廓尺寸为300~550mm;

16、和/或

17、所述套体相对于所述底板的锥度为91°~102°;

18、和/或

19、所述套体的壁厚为8~15mm,所述底板的厚度为4~8mm。

20、作为本实用新型的进一步改进,所述套体各部位的厚度相同;或者,所述套体轴向上各部位的厚度不同,且所述套体的壁厚自其连接底板一端向另一端依次减小;

21、和/或

22、多个所述肋条在所述套体的外周环向上等间隔设置;

23、和/或

24、所述底板外缘突出于所述套体外周壁面的宽度不小于25mm。

25、作为本实用新型的进一步改进,在所述套体内周壁面的环向上间隔设置有多个肋条;所述肋条自所述套体的小径端向所述套体的大径端延伸;

26、和/或

27、所述套体、所述底板和所述肋条一体成型;

28、和/或

29、所述弹性缓冲垫圈由三元乙丙橡胶材料或者聚氨酯有机高分子材料制成。

30、作为本实用新型的进一步改进,所述板体上间隔开设有多个精调孔,并对应各精调孔分别设置有精调螺杆;

31、所述精调孔贯穿所述板体,并在其内部预设有螺纹套管;

32、所述精调螺杆的一端设置有端帽,其另一端与所述螺纹套管螺纹匹配并以端部伸出所述板体的底面。

33、作为本实用新型的进一步改进, 所述精调孔为顶部大、底部小的阶梯通孔;

34、所述螺纹套管设置在所述阶梯通孔的小径端,且所述端帽限位于所述阶梯通孔的大径端内。

35、作为本实用新型的进一步改进,所述精调孔为分设于所述板体四角处的四个,且各所述精调孔分别设置在纵向相邻的两轨枕块之间。

36、作为本实用新型的进一步改进,所述套体的四角处分别设置有圆角;和/或,所述底板的四角处分别设置有圆角。

37、上述改进技术特征只要彼此之间未构成冲突就可以相互组合。

38、总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,具有的有益效果包括:

39、(1)本实用新型的新型轨道板或预制装配式轨道板,其通过在轨道板板体的限位通孔内部设置由弹性材料制成的弹性缓冲垫圈,能够有效实现后续现浇成型限位凸台与轨道板之间的弹性缓冲;再通过对弹性缓冲垫圈中部垫圈通孔尺寸的优选,使得现浇成型于限位通孔内部的限位凸台顶部轮廓尺寸大于底部轮廓尺寸,进而实现轨道板横纵竖向的可靠限位,保证轨道板实际使用的可靠性和稳定性,降低轨道板以及无砟轨道设置后的应用维护成本。

40、(2)本实用新型的新型轨道板或预制装配式轨道板,其通过对弹性缓冲垫圈结构的优选设计,配合各部位结构形状、尺寸的具体优选,能够进一步提升弹性缓冲垫圈在限位通孔中设置的可靠性,提升弹性缓冲垫圈的应用效果,提升弹性缓冲垫圈以及轨道板的使用寿命,充分保证弹性缓冲垫圈在预制装配轨道板上的应用。

41、(3)本实用新型的新型轨道板或预制装配式轨道板,其通过在轨道板的板体上开设多个精调孔,并在精调孔中对应设置螺纹套管和精调螺杆,利用精调螺杆底部突出板体底部的设计,使得轨道板设置时可由精调螺杆可靠支撑,并在精调螺杆的调节下快速完成高低调整,提升轨道板施工设置的便捷性和准确性,并进一步提升轨道板施工成型后横纵向限位的可靠性和准确性。

42、(4)本实用新型的新型轨道板或预制装配式轨道板,其结构简单,制备便捷,能够实现轨道板施工设置后现浇垫层的限位凸台与轨道板之间作用力传递时的可靠弹性缓冲,提升轨道板与限位凸台之间作用力传递的稳定性,延长轨道板设置后运营使用的寿命,减少无砟轨道结构的养护维修成本,具有较好的实用价值。

本文地址:https://www.jishuxx.com/zhuanli/20240617/53867.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。