一种大吨位钢桁梁桥智能型自适应整体顶推方法及装置与流程

- 国知局

- 2024-07-09 16:51:12

本技术涉及桥梁施工的,尤其是涉及一种大吨位钢桁梁桥智能型自适应整体顶推方法及装置。

背景技术:

1、目前,近年来,随着我国综合国力的不断提高,交通行业得到了迅猛发展,桥梁工程领域也表现出结构和材料方面的多样性。与传统钢筋混凝土桥梁相比,钢结构桥梁具有强度高,跨度大,施工质量可靠,检测维修方便等显著优点,主要应用形式有大跨度钢桁梁结构、钢箱梁结构、钢管或钢箱拱结构等。其中,大跨度钢桁梁桥以其跨越能力强、刚度大,承载能力高、稳定性以及抗震性能好等优点,成为跨越大江大河,山川深谷的理想桥型;在大跨度钢桁梁桥施工时,一般是先进行墩身的浇筑,然后在墩身上架设钢桁梁安装拼接,在拼接安装时一般采用顶推装置带动钢桁梁缓慢前移,然后每次前进移动的距离不可控制,导致钢桁梁前进位置或距离容易出现误差,需要在到位后进行回调工作,较为麻烦。

技术实现思路

1、为了便于对钢桁梁前进距离进行监控,减少调整时长,本技术提供一种大吨位钢桁梁桥智能型自适应整体顶推方法及装置。

2、第一方面,本技术提供的一种大吨位钢桁梁桥智能型自适应整体顶推方法,采用如下的技术方案:

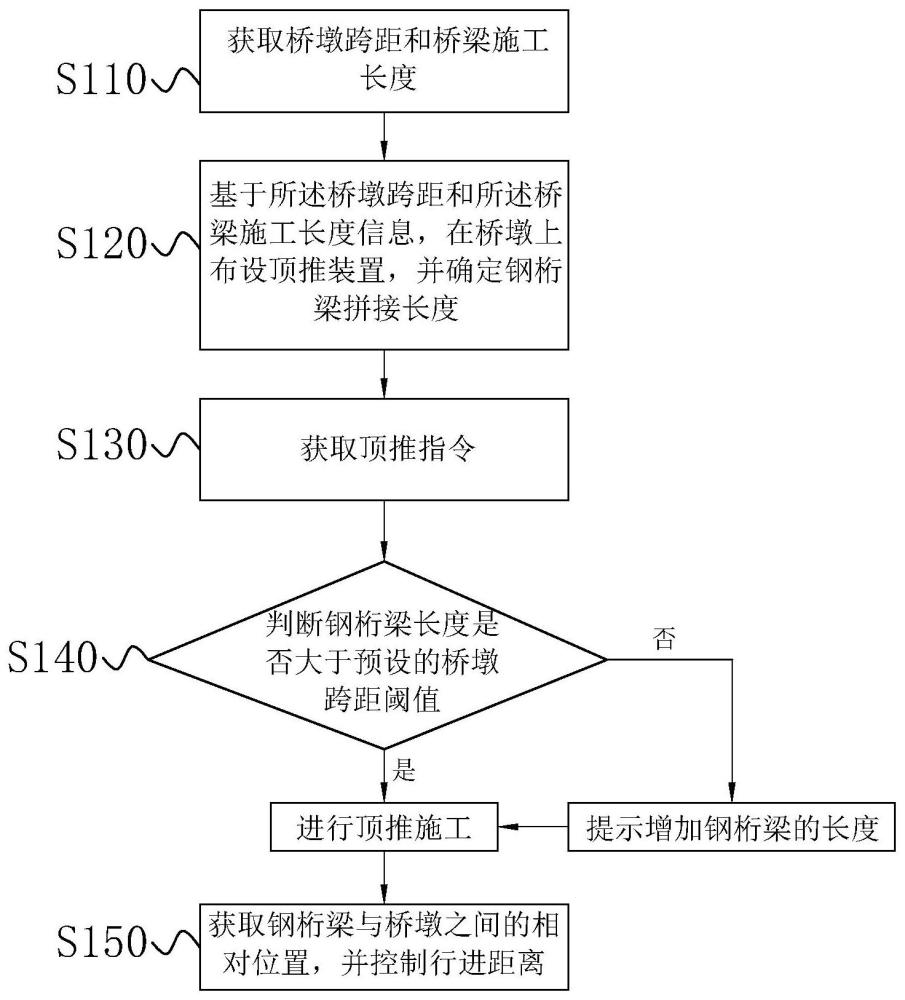

3、一种大吨位钢桁梁桥智能型自适应整体顶推方法,包括:

4、获取桥墩跨距和桥梁施工长度;

5、基于所述桥墩跨距和所述桥梁施工长度信息,在桥墩上布设顶推装置,并确定钢桁梁拼接长度;

6、获取顶推指令;

7、判断钢桁梁长度是否大于预设的桥墩跨距阈值,若是,则进行施工,带动钢桁架行进,若否,则提示增加钢桁梁长度;

8、获取钢桁梁与桥墩之间的相对位置,并控制行进距离。

9、通过采用上述技术方案,进行钢桁梁顶推安装施工时,首先根据施工设计获取各个桥墩之间的跨距,和桥梁施工的总长度,根据上述信息确定顶推装置的数量和安装位置,然后在两个桥墩之间根据需求布设顶推装置,然后根据桥墩的跨度,确定钢桁梁的长度,并将多节钢桁梁段拼接形成需要的长度,然后进行顶推指令的获取,并获取当前钢桁梁的长度,是否大于预设的桥墩跨距阈值,若是,则说明能够满足顶推需求,不会出现偏重,重心不稳导致的钢桁梁一端翘起,确保施工的安全进行;若否,则不执行顶推动作,且会提醒施工人员,钢桁梁长度过短,不能满足安全施工条件,同时在进行施工时,对钢桁梁和桥墩之间的位置进行实时获取,减少顶推过度,导致的返工,减少调整时长,提高工作效率,且保证桥梁施工安全有序的进行;且智能自适应各种规格钢桁梁的安装,便于多种钢桁梁的安装调整。

10、可选的,所述获取钢桁梁和桥墩之间相对位置之前,包括:

11、建立坐标系,在桥墩和钢桁梁的梁段上设置定位模块;

12、获取桥墩位置坐标和钢桁梁端部的位置坐标;

13、比对钢桁梁端部水平位置坐标与桥墩水平位置坐标之间的偏差,并计算偏差值;

14、判断计算的偏差值是否大于预设的偏差值阈值,若是,则按照原有的顶推行进距离进行顶推,若否,则减缓顶推行进距离。

15、通过采用上述技术方案,用全站仪确定基准点,建立坐标系,然后获取各个桥墩的位置左边,和钢桁梁端部的位置坐标,然后计算钢桁梁端部水平坐标和桥墩水平位置坐标之间的偏差,并计算偏差值,然后判断偏差值是否大于预设的偏差值阈值,若是,则说明还未顶推到位,继续进行顶推工作,若否,则减缓顶推行进距离,增大行进频率,减少一次行进过度导致的返工,提高行进精确度,减少调整时长,提高工作效率。

16、可选的,在获取桥墩位置坐标和钢桁梁端部位置坐标之后,包括:

17、获取桥墩高度坐标,计算坡度;

18、获取钢桁梁当前坡度信息;

19、判断钢桁梁坡度是否落入桥墩坡度阈值范围内,若是,则继续顶推钢桁梁行进,若否,则控制顶推装置调整钢桁梁坡度。

20、通过采用上述技术方案,在获取桥墩位置坐标和钢桁梁端部位置坐标后,获取桥墩高度坐标,计算相邻桥墩高度差,计算坡度,然后判断桥墩坡度是否大于钢桁梁当前坡度,若是,则控制顶推装置调整钢桁梁坡度调整,若否,则继续顶推钢桁梁行进;通过坡度设置,使得钢桁梁下落能够快速落实,不会出现部分落实的情况,减少对施工进度的影响,且减少调整时长,提高工作效率。

21、可选的,对桥墩坐标进行编号,并按照从边缘到中部的顺序编号,在钢桁梁行进时,钢桁梁的坐标与行进方向且最接近编号的桥墩坐标进行对比。

22、通过采用上述技术方案,对桥墩进行编号,并按照标号进行桥墩坐标的切换对比,使得钢桁梁分节调整,减少出现一次调整过多,导致的钢桁梁位置偏移过多,钢桁梁下落时无法落实,提高施工的安全性。

23、第二方面,本技术提供的一种顶推装置,采用如下的技术方案:

24、一种顶推装置,包括:

25、基座,放置与桥墩上;

26、顶升部件,设置于基座靠近桥墩的一侧用于带动基座升降;

27、滑移部件,设置于所述基座上,用于带动钢桁梁行进。

28、通过采用上述技术方案,对钢桁梁进行顶推时,首先用顶升部件带动基座和滑移部件上升,使得滑移部件与钢桁梁底部抵触,然后用滑移部件带动钢桁梁行进,设置的顶推装置结构简单,便于控制操作。

29、可选的,还包括:

30、侧移部件,设置于所述基座上,与所述滑移部件连接且带动滑移部件侧移钢桁梁,。

31、通过采用上述技术方案,当前后桥墩的左右位置变化时,可通过侧移部件带动钢桁梁横移,便于钢桁梁左右位置的及时调整,使得钢桁梁安装时的稳定,且保证施工安全有序的进行。

32、可选的,还包括:

33、扭转板,通过扭转轴转动于所述基座上,与所述侧移部件连接并随所述侧移部件滑移,所述滑移部件设置于所述扭转板上;

34、抱轴组件,形成有套设在扭转轴上的抱轴环,扭转轴可与抱轴环发生相对转动,所述基座上设置有调节件,所述调节件与所述抱轴环连接且可带动其随所述侧移部件滑移。

35、通过采用上述技术方案,当钢桁梁行进角度发生变化时,可通过调节件带动抱轴环停留在固定位置处,然后用侧移部件带动扭转板的两端不同频率转动,使得扭转板带动滑移部件带动钢桁梁轻微转动,便于钢桁梁的调整,提高调整效率,且减少钢桁梁的偏移,缩短调整时间,提高工作效率,且提高施工安全性。

36、可选的,所述基座上设置有导向组件,所述导向组件包括:

37、底板,设置于所述扭转板上,且设置有两组,用于限制所述滑移部件的滑移方向。

38、通过采用上述技术方案,通过底板的设置对滑移部件的滑移方向进行限制,减少滑移时发生偏移,提高钢桁梁的滑移稳定性,且减少钢桁梁的非必要调整频率,节省调整时间,同时确保施工的安全有序进行。

39、可选的,所述滑移部件包括:

40、净板,设置于所述基座上;

41、滑动板,滑动于所述净板上;

42、推动件,设置于所述基座上,与所述滑动板连接,带动所述滑动板滑移。

43、通过采用上述技术方案,将钢桁梁顶起后,用推动件带动滑动板沿净板滑移,滑动板带动钢桁梁滑移,设置的滑移部件结构简单,且通过净板的设置,降低摩擦力,便于多个顶推装置的同步滑移,降低滑移难度,提高工作效率,且提高施工的稳定性。

44、可选的,所述净板上开设有主油槽和多个次油槽,多个所述次油槽沿主油槽的长度方向倾斜设置并与主油槽连通,所述主油槽的一端连接有进油孔,另一端连接有回油孔,所述主油槽内滑移有拨油板,所述拨油板与所述滑动板连接且沿所述进油孔向着所述回油孔靠近。

45、通过采用上述技术方案,当滑动板沿净板滑移时,滑动板带动拨油板滑移,拨油板带动油脂沿主油槽聚集并进入次油槽内,使得净板表面滑润,便于滑动板的滑移,使得钢桁梁的行进顺畅,减少卡顿。

46、综上所述,本技术包括以下有益技术效果:

47、1.进行钢桁梁顶推安装施工时,首先根据施工设计获取各个桥墩之间的跨距,和桥梁施工的总长度,根据上述信息确定顶推装置的数量和安装位置,然后在两个桥墩之间根据需求布设顶推装置,然后根据桥墩的跨度,确定钢桁梁的长度,并将多节钢桁梁段拼接形成需要的长度,然后进行顶推指令的获取,并获取当前钢桁梁的长度,是否大于预设的桥墩跨距阈值,若是,则说明能够满足顶推需求,不会出现偏重,重心不稳导致的钢桁梁一端翘起,确保施工的安全进行;若否,则不执行顶推动作,且会提醒施工人员,钢桁梁长度过短,不能满足安全施工条件,同时在进行施工时,对钢桁梁和桥墩之间的位置进行实时获取,减少顶推过度,导致的返工,减少调整时长,提高工作效率,且保证桥梁施工安全有序的进行;且智能自适应各种规格钢桁梁的安装,便于多种钢桁梁的安装调整;

48、2.当钢桁梁行进角度发生变化时,可通过调节件带动抱轴环停留在固定位置处,然后用侧移部件带动扭转板的两端不同频率转动,使得扭转板带动滑移部件带动钢桁梁轻微转动,便于钢桁梁的调整,提高调整效率,且减少钢桁梁的偏移,缩短调整时间,提高工作效率,且提高施工安全性;

49、3.将钢桁梁顶起后,用推动件带动滑动板沿净板滑移,滑动板带动钢桁梁滑移,设置的滑移部件结构简单,且通过净板的设置,降低摩擦力,便于多个顶推装置的同步滑移,降低滑移难度,提高工作效率,且提高施工的稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240617/55157.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表