一种耐车辆刮擦自恢复隧道轮廓带及使用方法与流程

- 国知局

- 2024-07-09 16:57:07

本发明涉及一种节能减排领域,具体是指一种耐车辆刮擦自恢复隧道轮廓带及使用方法。

背景技术:

1、在隧道壁或隧道洞门上设置的用于指示隧道横断面的隧道轮廓带,可增加隧道轮廓辨识度,帮助驾驶员判断隧道宽度,起到增加空间感即竖向、横向、纵向的作用,被现代隧道所广泛采用。然而,由于个别车辆的违规超限通行,导致隧道轮廓带存在被车辆刮擦的风险,而现有隧道轮廓带一旦被车辆局部刮擦无法恢复原状,需要更换新的轮廓带,这除了造成经济损失外,还影响交通安全畅通,因此研发一种耐车辆刮擦自恢复隧道轮廓带是十分有必要的。

技术实现思路

1、本发明所要解决的技术问题在于克服现有技术的缺陷而提供一种构造简单、施工便利、费用低廉、安全可靠、节能环保的耐车辆刮擦自恢复隧道轮廓带及使用方法。

2、本发明的技术问题通过以下技术方案实现:

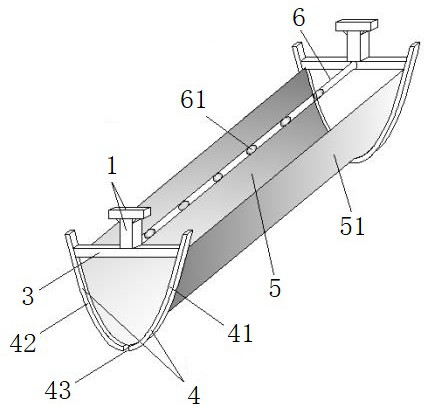

3、一种耐车辆刮擦自恢复隧道轮廓带,包括多个节段,并由该多个节段沿着隧道横断面一定净空界限内依次连续安装在隧道壁上而形成隧道轮廓带,每个所述的节段均是由两端的骨架、连接两端骨架的薄板和设置在两端骨架内的灯带构成;所述的薄板为反光体或自发光体薄板,该薄板的外侧面包裹防护膜;每端所述的骨架均是由安装柄、安装在安装柄下方的水平杆和安装在水平杆下方的弧形杆构成;所述的薄板相连在两端的弧形杆之间。

4、所述的多个节段为多个ⅰ型轮廓带或多个ⅱ型轮廓带或多个ⅲ型轮廓带,所述的隧道轮廓带即由多个ⅰ型轮廓带或多个ⅱ型轮廓带或多个ⅲ型轮廓带沿着隧道横断面一定净空界限内依次连续安装在隧道壁上形成;每个所述的ⅰ型轮廓带或每个所述的ⅱ型轮廓带的每端骨架中的弧形杆底部均设有缺口,并由该缺口而使弧形杆形成左肢和右肢,所述的薄板相连在两端的左肢之间和两端的右肢之间。

5、所述的ⅰ型轮廓带、ⅱ型轮廓带和ⅲ型轮廓带需符合如下受力计算公式:

6、公式一、所述的ⅰ型轮廓带的安装柄底端、水平杆中部和弧形杆上端固结为一个节段一组轮廓带的骨架,当ⅰ型轮廓带的右肢被迎面车辆刮擦时,该弧形杆视为上端固结的悬臂梁,车辆刮擦点为处,高度为,与竖向轴的夹角为;车辆刮擦结束后ⅰ型轮廓带最低端为,高度为度,距离为,连线与竖向轴的夹角为;为了简化计算,假设初始弧形杆为直线杆,称为等代弧形杆,车辆刮擦后以为对称轴的二次抛物线即为弧形杆变形曲线;1、弧形杆的右肢处在车速的刮擦力作用下,弧形杆任意处与水平面的夹角为,弧形杆变形曲线的方程为为

7、

8、2、受车辆刮擦后的弧形杆,由直杆代替称为等代弧形杆,每米重度为,等代弧形杆在车速的刮擦力作用下,忽略等代弧形杆势能的变化,并假设等代弧形杆的运动速度呈线性分布,根据功能原理,弧形杆变形曲线上任意处所受的拉力、剪切力和弯矩分别为

9、

10、3、弧形杆的弯矩应变能

11、

12、4、弧形杆的拉力应变能

13、

14、5、弧形杆的剪切应变能

15、

16、6、在车速时的刮擦力所作的功与弧形杆的右肢的应变能相等,不计薄板和防护膜的能量变化,则有车辆荷载作的功等于弧形杆的中应变能之和,即

17、

18、式中各定积分均为可积函数,通过直接积分计算或由数值计算得到结果;

19、7、ⅰ型轮廓带判别式

20、在式中,当或时,ⅰ型轮廓带受车辆刮擦后能够自恢复到原位,由此确定车辆刮擦容许高度的值,最大值为弧形杆的最底端与水平杆高度之差,时无刮擦,时ⅰ型轮廓带完全刮擦损坏;

21、公式二、所述的ⅱ型轮廓带的水平杆两端与弧形杆上端固结,水平杆的中部垂直于水平杆内侧设圆柱形的转轴,该转轴从安装柄底端预留的圆孔中穿过,使水平杆和弧形杆共同绕转轴转动,安装柄的底端与弧形杆底部的上水平面之间连接弹簧,弹簧与安装柄的底端视为铰接,弹簧与弧形杆底部的上水平面之间视为铰接结;在车速时的刮擦力作用下,水平杆和弧形杆共同绕转轴转动,转动角为,弹簧的长度为,近似地弹簧底部作用力,则有

22、

23、1、在车速时的刮擦力所作的功:由于水平杆与弧形杆为共同转动,转动角为,不计摩阻力,假设在车速时的刮擦力所作的功等于弹簧动能的增加,忽略弹簧势能的变化,并假设弹簧的变形较小视为直线,弹簧每米重度,弹簧的运动速度呈线性分布,根据功能原理,弹簧底端所受的刮擦力为

24、

25、2、弹簧的弯矩应变能

26、

27、3、弹簧的拉力应变能

28、

29、4、弹簧的剪切应变能

30、

31、5、弹簧的总应变能为

32、

33、6、车辆荷载作的功等于弹簧的总应变能,即

34、

35、 由上式可求出和弧形杆的形状确定进而就出值,因为此处当水平杆和弧形杆绕转后,与水平线相切;当ⅱ型轮廓带脱离车辆刮擦时,弹簧的总应变能使ⅱ型轮廓带恢复至原位,薄板包括防护膜也相应同步恢复原状;

36、7、ⅱ型轮廓带判别式

37、在式中,或,ⅱ型轮廓带受车辆刮擦后能够自恢复到原位,由此确定车辆刮擦容许高度的值,最大值为弧形杆的最底端与水平杆高度之差,时无刮擦,时ⅱ型轮廓带完全刮擦损坏;

38、公式三、所述的ⅲ型轮廓带的安装柄底端与水平杆的一端固结为固定骨架,水平杆另一端垂直于水平杆内侧面设圆柱形的转轴,该转轴从弧形杆上部预留的圆孔中穿过;弹簧一端连接安装柄底端视为铰接,弹簧的另一端连接弧形杆底端的上水平面视为铰接结;在车速时的刮擦力作用下,弹簧转动角为,并变形为二次抛物线,则有

39、1、弹簧变形曲线(71)的方程为,弧形杆任意处所受的剪切力、拉力和弯矩分别为

40、

41、

42、2、弹簧在车速时的刮擦力所作的功:由于水平杆与弧形杆为转动,转动角为,不计摩阻力,假设在车速时的刮擦力所作的功等于弹簧转动动能的增加,忽略弹簧势能的变化,并假设弹簧的变形较大为抛物线,即,弹簧的运动速度沿轴向呈线性分布,弹簧的长度每米重度,根据功能原理,弹簧底端所受的刮擦力和所作的功为

43、

44、3、弹簧的弯矩应变能

45、

46、4、弹簧的拉力应变能

47、

48、5、弹簧的剪切应变能

49、

50、6、弹簧的总应变能为

51、

52、7、车辆荷载作的功等于弹簧的总应变能,即

53、

54、由上式可求出和;当ⅲ型轮廓带脱离车辆刮擦时,弹簧的总应变能使ⅲ型轮廓带恢复至原位,薄板包括防护膜也相应同步恢复原状;

55、8、ⅲ型轮廓带判别式

56、在式中,或,ⅲ型轮廓带受车辆刮擦后认为不能自恢复到原位,由此确定车辆刮擦容许高度的值,最大值为弧形杆的最底端与水平杆高度之差,时无刮擦,时ⅲ型轮廓带完全刮擦损坏;

57、上述公式一至公式三中的各符号定义为:

58、——分别为车辆刮擦弧形杆处至水平杆连接处的高度、弧形杆初始时最低端至水平杆连接处的高度、ⅱ型轮廓带弧形杆转动角度时,弧形杆下部与车辆刮擦力相切处的高度,单位为;

59、——分别为ⅰ型轮廓带受车辆刮擦至脱离刮擦的弧形杆的水平投影距离、弧形杆初始时的水平投影距离、弧形杆受车辆刮擦距离即的长度、弧形杆与水平杆连接处与弧形杆最低处的水平投影距离、ⅰ型轮廓带和ⅲ型轮廓带受车辆刮擦开始至结束的水平距离,单位为;

60、——ⅰ型轮廓带以弧形杆与水平杆固结处为原点的直角坐标系,单位为;

61、——为ⅱ型轮廓带的弧形杆受车辆刮擦绕转轴转动夹角、刮擦结束时等代杆下端处为原点的直角坐标系,单位为;

62、——为ⅲ型轮廓带的弧形杆受车辆刮擦绕转轴转动夹角、刮擦结束时等代杆中点为原点的直角坐标系,单位为;

63、——分别为ⅰ型轮廓带的弧形杆初始时等代杆与轴的夹角、弧形杆受车辆刮擦结束时等代杆与轴的夹角、弧形杆任意处与水平轴的夹角,单位为;

64、——为ⅱ型轮廓带的弧形杆受车辆刮擦结束时等代杆与初始水平杆位置的夹角,单位为;

65、——为ⅲ型轮廓带的弹簧受车辆刮擦任意处与轴的夹角,单位为;

66、——分别为弧形杆材料弹性模量、截面惯性矩和截面积,单位分别为;

67、——分别为弹簧材料弹性模量、截面惯性矩和截面积,单位分别为;

68、——分别为ⅰ型轮廓带的弧形杆材料的重度换算为等代杆的每米重度、ⅱ型轮廓带的弹簧材料的每米重度和ⅲ型轮廓带的弹簧材料的每米重度,单位为;

69、——分别为ⅰ型轮廓带的弧形杆截面的厚度、ⅱ型轮廓带的弹簧截面的厚度和ⅲ型轮廓带的弹簧截面的厚度,单位为;

70、 ——分别为ⅰ型轮廓带在车辆刮擦力、在车辆刮擦力作用下弧形杆处所受的拉力、剪切力,单位为;

71、——分别为ⅱ型轮廓带在车辆刮擦力、在车辆刮擦力作用下弧形杆处所受的拉力、剪切力和弯矩,单位为;

72、——分别为ⅲ型轮廓带在车辆刮擦力、在车辆刮擦力作用下弧形杆处所受的拉力、剪切力和弯矩,单位为;

73、——分别为在车辆刮擦速度、ⅰ型轮廓带的弧形杆转动速度沿等代弧形杆的分布速度、ⅱ型轮廓带的弹簧的分布速度、ⅲ型轮廓带的弹簧的分布速度,单位为;

74、——分别为ⅰ型轮廓带车辆刮擦力移动距离所作的功、弧形杆弯矩作用下产生的应变能、拉力作用下产生应变能、剪力作用下产生的应变能,单位为;

75、——分别为ⅱ型轮廓带车辆刮擦力移动距离所作的功、弧形杆弯矩作用下产生的应变能、拉力作用下产生应变能、剪力作用下产生的应变能,单位为;

76、——分别为ⅲ型轮廓带车辆刮擦力移动距离所作的功、弧形杆弯矩作用下产生的应变能、拉力作用下产生应变能、剪力作用下产生的应变能,单位为;

77、——分别为在车辆刮擦力作用下弧形杆的最大正应力、最大剪应力,弹簧的最大正应力、最大剪应力,弧形杆的容许正应力、容许剪应力,弹簧的容许正应力、容许剪应力,单位为。

78、每个所述的ⅰ型轮廓带中的一个节段每端骨架均包括安装柄,该安装柄底端固定在水平杆的中部,构成弧形杆的左肢上端和右肢上端分别固定在水平杆的两端;所述的ⅰ型轮廓带遭受迎面车辆刮擦,该弧形杆顺着车辆行驶方向形成弹性弯曲变形,并带动薄板和防护膜同步变形;所述的ⅰ型轮廓带脱离车辆刮擦,该弧形杆弹性复位,并带动薄板和防护膜同步恢复原状。

79、每个所述的ⅱ型轮廓带中的一个节段每端骨架均包括安装柄,该安装柄底端与水平杆的中部经转轴和圆孔形成转动安装,构成弧形杆的左肢上端和右肢上端分别固定在水平杆的两端,左肢下端、右肢下端与安装柄底端之间设有互相连接的弹簧;所述的ⅱ型轮廓带遭受迎面车辆刮擦,该弧形杆和水平杆顺着车辆行驶方向相对安装柄底端共同旋转,并带动弹簧形成拉伸;所述的ⅱ型轮廓带脱离车辆刮擦,该拉伸状态的弹簧自动复位,并带动弧形杆和水平杆相对安装柄底端共同旋转复位。

80、每个所述的ⅲ型轮廓带中的一个节段每端骨架均包括安装柄,该安装柄的底端固定在水平杆的其中一端,弧形杆的上端经转轴和圆孔转动安装在水平杆的另一端,弧形杆下端与安装柄底端设有互相连接的弹簧;所述的ⅲ型轮廓带遭受迎面车辆刮擦,该弧形杆顺着车辆行驶方向相对水平杆旋转,并带动弹簧受力压缩;所述的ⅲ型轮廓带脱离车辆刮擦,该压缩状态的弹簧自动复位,并带动弧形杆同步旋转复位。

81、所述的安装柄为塑料质材料制成的t形块,安装柄的顶端与隧道壁用螺栓固定。

82、每个所述节段的两端骨架的安装柄之间均设有固定连接的纵连杆,该纵连杆为截面呈矩形或圆形的塑料质材料制成。

83、所述的灯带为塑料管内置led灯,该灯带置于两端的安装柄之间或两端的弧形杆之间。

84、一种耐车辆刮擦自恢复隧道轮廓带的使用方法,包括如下步骤:

85、步骤一、调研隧道轮廓带受车辆刮擦损坏情况,统计分析车辆刮擦规律

86、①调研隧道轮廓带受车辆刮擦损坏情况,进行不同等级公路隧道隧道轮廓带受车辆刮擦损坏情况的统计分析,摸清受车辆刮擦损坏规律;

87、②根据统计资料,提出隧道轮廓带受车辆刮擦的关键数据值,亦即计算出隧道轮廓带受车辆刮擦的概率,按照合适的安全保证率确定弧形杆、弹簧的材料特性和截面积;

88、步骤二、拟定隧道轮廓带截面尺寸

89、①根据不同隧道等级,按照合适的安全保证率初拟弧形杆的材料和截面积;

90、②用公式一、公式二和公式三分别计算ⅰ型、ⅱ型和ⅲ型这三种型号轮廓带的弧形杆、弹簧的材料特性和截面积;

91、③进行隧道轮廓带结构设计,提出各部件的主要材料技术指标和实施要点;

92、④试验隧道轮廓带中弧形杆和弹簧的弹柔性情况,符合设计要求;

93、步骤三、制作、安装隧道轮廓带

94、①按设计图纸选择采购符合技术要求和规格的原材料、led灯等原材料;

95、②制作隧道轮廓带的各个组成部件,质量符合设计要求;

96、③在隧道壁上划线,确定安装隧道轮廓带的安装柄的安装位置;

97、④将各段隧道轮廓带按顺序依次安装在隧道壁上,该隧道轮廓带的顺直度和安装质量需符合设计要求;

98、⑤每段隧道轮廓带用电线相接,预留水平杆和弧形杆转动部分的电线长度,接通电源线,进行调试;

99、⑥调试检验合格,验收使用。

100、与现有技术相比,本发明主要提供了一种耐车辆刮擦自恢复隧道轮廓带及使用方法,其具有如下特点:一是针对隧道轮廓带损坏的情况,提出改进现有隧道轮廓带的结构,体现预防为主的安全意识;二是隧道轮廓带的防车辆刮擦自恢复性能,节能减排,节约材料、节约人工、不影响车辆通行,起到减少或避免交通事故的重要作用;三是所提供设计计算方法原理清晰、科学合理、实用易行,可指导耐车辆刮擦自恢复隧道轮廓带设计施工及使用,提高了安全质量性能。因此,本发明是一种构造简单、施工便利、费用低廉、安全可靠、节能环保的耐车辆刮擦自恢复隧道轮廓带,能起到诱导指引、安全警示和景观效应的作用,其结合相应的使用方法,具有较高的经济效益和社会效益。

本文地址:https://www.jishuxx.com/zhuanli/20240617/55944.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表