一种曲梁悬臂浇筑节段钢筋整体吊装施工方法与流程

- 国知局

- 2024-07-09 16:57:33

本发明涉及吊装,具体而言,涉及一种曲梁悬臂浇筑节段钢筋整体吊装施工方法。

背景技术:

1、悬臂浇筑指的是在桥墩两侧设置工作平台,平衡地逐段向跨中悬臂浇筑水泥混凝土梁体,并逐段施加预应力的施工方法,主要设备是一对能行走的挂篮,挂篮在已经张拉锚固并与墩身连成整体的梁段上移动,绑扎钢筋、立模、浇筑混凝土、施预应力都在其上进行。完成本段施工后,挂篮对称向前各移动一节段,进行下一对梁段施工,循序前行,直至悬臂梁段浇筑完成。曲梁是工程结构中一种重要的承力构件,其特点是轴线在受力时可以发生弯曲变形,曲梁悬臂浇筑可应用于不同类型的桥梁,当应用于拱桥上时,箱型拱桥具有充分利用材料,具有挖空大、跨越能力强、线形优美等诸多特点,特别适应于山区桥梁建设。对于大跨度箱型拱桥而言,采用悬臂浇筑施工方法在技术、经济上与其他桥型相比具有较明显的优势。

2、传统的悬臂浇筑施工需要投入大量的辅材,施工受环境的影响较大,尤其是钢筋现场绑扎过程时间长,现场施工作业环境差,工效低,有效作业时间有限,且施工安全风险大,施工质量也不易控制。

技术实现思路

1、针对现有的不足,本发明提供了一种曲梁悬臂浇筑节段钢筋整体吊装施工方法。

2、为实现上述目的,本发明采取的技术方案为:一种曲梁悬臂浇筑节段钢筋整体吊装施工方法,包括钢筋笼和钢胎架,具备以下操作步骤:

3、s1,准备工作,根据施工场景和图纸设计对钢筋笼绑扎定位的钢胎架型号,并委托专业钢结构厂家进行钢胎架加工;

4、s2,钢胎架安装,生产的钢胎架初形态为杆件,统一运至钢筋笼预制现场,在硬化好的场地上将杆件拼装成钢胎架;

5、s3,钢筋笼加工,钢筋笼的标准长度按照7m作为参考,运输若干钢筋,依次经过钢筋下料、钢筋弯曲、钢筋焊接对接制得钢筋笼,再将钢筋笼脱架,进行吊运;

6、s31,待钢筋笼吊运后,再将胎架重新组装,进行下一阶段的预制;

7、s4,钢筋笼预拼装,在钢筋笼内侧接头全部安装完毕后再切割抽出,采用1+1钢筋笼预拼接工艺,在工场制作钢筋笼a和钢筋笼b,在岸上预拼对接无误后,吊运钢筋笼a,然后制作钢筋笼c,再将钢筋笼b和钢筋笼c预拼对接,无误后吊运钢筋笼b,依此类推;

8、s41,钢筋笼正式拼装,其流程与预拼装流程步骤相同,对钢筋接头位置的准确性做检测,确保后续钢筋接头可连接并连接无误;

9、s5,钢筋笼的运输与吊装,运输采用龙门式起重机,输送至加工场地边缘后,采用汽车吊起吊,以多吊点的方式起吊,采用缆风绳进行辅助稳定,吊点的设置应综合考虑汽车吊和缆索吊的需求,做到一致,增加钢筋笼在吊装时的受力点,保证钢筋笼的变形稳定性;

10、s6,钢筋笼对接,钢筋笼起吊对接就位后,对安装位置进行检查并调整,确保可实行后,钢筋工站在已浇筑的节段腔室内进行钢筋笼整体对接;

11、s7,钢筋笼侧模和内模施工,钢筋笼对接完成后,设置的主拱圈上的挂篮开始前移,底模和侧模随挂篮的移动而同步安装,挂篮行走到位后,检查混凝土的保护层厚度,合格后缆索吊松开吊点,由挂篮承担钢筋笼的重量,再安装内模;

12、s8,节段混凝土浇筑,混凝土的浇筑方法采用连续浇筑的方法,分层浇筑分层振捣,分层厚度不超过30cm。

13、作为优选,钢胎架设计为方便拆卸与组装的结构,可实现不同截面尺寸、不同长度节段钢筋的预制;

14、钢胎架主要采用钢板、槽钢和角钢等轻型材料进行随机组合,并钢胎架具有与钢筋笼主筋对接的槽口,槽口的加工精度需按照图纸加工,误差小于3mm。

15、作为优选,在s2的操作步骤中,钢胎架拼装时,首先进行测量放线,从上往下、从两边网中间依次安装各杆件。

16、作为优选,在s3的操作步骤中,钢筋弯曲采用数控弯曲机设备进行加工,可对钢筋打者角度实现精密的控制,确保主筋接头之间不得留有缝隙,主筋端头一头采用标准丝,另一头采用加长丝,所有箍筋、钩筋与主筋连接均采用焊接,焊接宜采用co2气体保护焊的方法,在钢筋笼制作完毕后,每节选用一根同槽主筋作为定位筋,便于现场安装;

17、钢筋笼脱架顺序与安装步骤相反,分别将钢筋笼上横梁与立柱的销接螺栓拧下,立柱、斜撑与底座的销接螺栓拧下,临时拆除上横梁和两侧立柱即可完成钢筋笼脱架,待钢筋笼吊运后,再将胎架立柱和横梁安装,完成下一节段钢筋的预制的准备工作;

18、在s31的操作步骤中,钢筋笼在制作过程中加入型钢骨架做为支撑,同时在箱拱内部腔室用钢管支撑,使钢筋笼在拼装、吊运的过程中不变形。

19、作为优选,在s4的操作步骤中,钢筋笼在对接时,接头上下各50cm范围的箍筋在预制时暂不安装,待安装完毕后现场安装,并排双主筋在排与排之间放置一根直径为11.5-12.5cm的钢筋,辅助对接套筒的连接,钢筋笼内侧接头全部安装外壁后再切割抽出,在钢筋笼吊运前,需安装好保护层垫块。

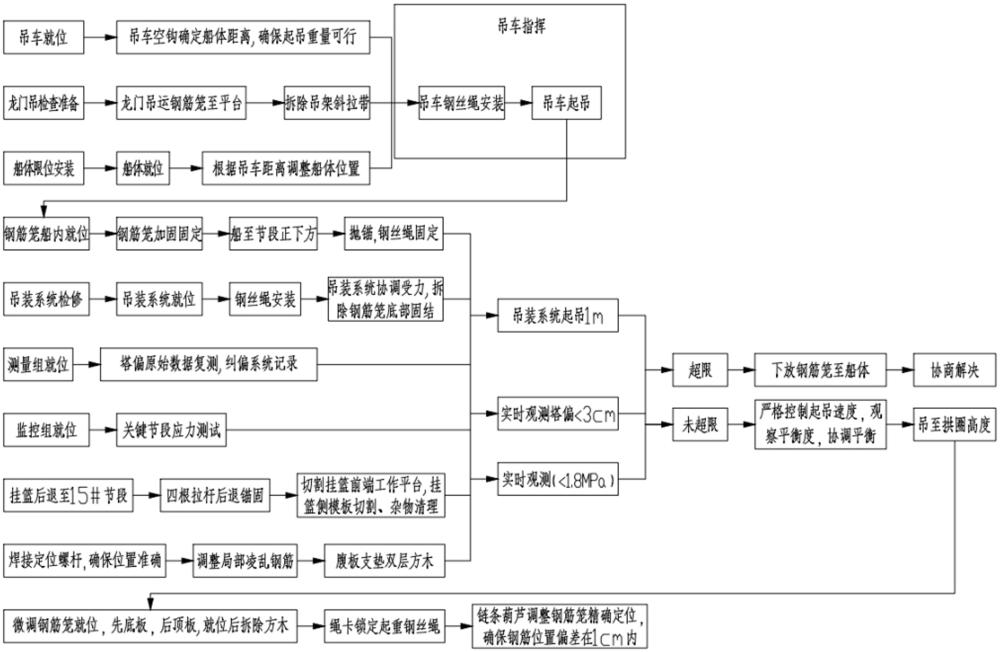

20、作为优选,s5的操作流程中,包括以下具体步骤:

21、s51,首先龙门吊检查确认设备正常运转后,龙门吊将钢筋笼运输至平台,再拆除吊架斜拉带;

22、s52,在龙门吊运输同时,吊车就位,吊车空钩确定船体距离,确保起吊重量可行;

23、s53,在龙门吊运输同时,船体限位安装并就位,根据吊车的距离调整船体位置;

24、s54,将吊车钢丝绳安装,使吊车作起吊准备;

25、s55,将钢筋笼加固固定在船内,行驶至节段正下方,进行抛锚并通过钢丝绳固定;

26、s56,启动吊车系统并检修,无误后启动吊车系统,通过钢丝绳牵引钢筋笼,吊车协调受力,钢筋工拆除钢筋笼底部固结;

27、s57,测量组就位,对塔偏原始数据复测,纠偏系统记录,实时观测塔偏数值,实时观测主拱圈的混凝土拉应力控制值,塔偏数值小于3cm时,主拱圈的混凝土拉应力控制值小于1.8mpa时,达成起吊条件;

28、s58,监控组就位,对拱桥关键节段应力测试;

29、s59,挂篮后退至主拱圈设计划分的n#节段,四根拉杆后退锚固,切割挂篮前端工作平台,挂篮侧模板切割、杂物清理;

30、s510,焊接定位螺杆,确保位置准确,调整局部凌乱钢筋,副板支垫双层方木;

31、s511,吊装系统起吊1m,测试起吊重量,若未超重,控制起吊速度,观察平衡度,协调平衡,吊至拱圈高度;

32、s512,微调钢筋笼就位,先底板,后顶板,就位后拆除方木,鎇碍卡锁定起重钢丝绳,链条葫芦调整钢筋笼精确定位确保钢筋位置偏差在1cm内,完成起吊流程。

33、作为优选,在s5的操作步骤中,在船体上设置托梁,且在钢筋笼节段前后段设置分配梁;

34、吊运前专人负责对钢筋笼进行全面检查是否存在漏焊、开焊,如有必须按要求进行补焊,钢筋笼加工时的剩余钢筋头,工具、垫块需清理干净,检查完毕后,开始安装吊具,指挥人员指挥吊具就位,进行吊点连接,连接完成后专人检查连接质量,并经确认后起吊;

35、在船体到达节段对应下方水面前,主拱圈上的悬浇挂篮应完成后退,确保钢筋笼顺利吊装入位,应检查已浇筑节段预留钢筋是否顺直,并处理好已浇筑节段混凝土表面,船体到达节段对应下方水面后,采用缆索吊垂直起吊钢筋笼,避免钢筋笼大范围的纵向移动。

36、作为优选,在s6的操作步骤中,对接过程中采用缆风绳措施辅助固定钢筋笼,避免钢筋笼左右晃动,主筋紧密接触时,开始主筋对接;扭矩扳手优先安装底筋下层主筋接头,下层主筋接头全部安装到位后,取出双排主筋之间的分隔小钢筋,同样的流程进行上层主筋接头的连接,然后安装腹板钢筋和顶板钢筋,腹板钢筋先安装外侧钢筋,再安装内侧钢筋。

37、作为优选,在s8的操作流程中,混凝土的浇筑方法采用连续浇筑的方法,分层浇筑分层振捣,分层厚度不超过30cm,振捣方式采用插入式振捣器和附着式振捣器配合使用,由于主拱圈下部的马蹄部位距离內箱开孔位置远,振动棒工作半径不足以达到马蹄部位,因此在外模马蹄处设置附着振动器安装支座,安装支座纵向间距为100cm,每侧拱圈外模设置3台,端头隔板处设置2台,共8台,根据浇筑进度情况,对附着振动器进行移动式拆卸安装,以保证混凝土的浇筑质量,插入式振捣棒每次振捣时间按20s~30s控制,移位间距控制在振捣器工作半径的1.5倍内,与模板保持5~10cm的间距,插入到下层砼内5~10cm,振捣棒快插慢拔,在对顶板砼进行振捣时避免触碰到模板。

38、作为优选,安装钢筋笼胎架时,进行准确放线,保证胎架上各对应的槽口位于同一条直线上,确保节段钢筋定位准确;

39、经检验合格的钢筋首先切除2cm端头部分,然后加工丝牙,同时钢筋端部应打磨,主筋接头加工时应确保滚轧直螺纹套筒安装完毕后,成型钢筋不得存在富余丝牙,合格的钢筋直螺纹丝头,应一头戴上保护帽,另一头拧紧与钢筋规格相同的连接套,分类堆放整齐;

40、钢筋笼整体对接时应用扭力扳手拧紧,确保主筋无缝连接。

41、与现有技术相比,本发明具有如下有益效果:

42、(1)钢筋笼绑扎采用辅助钢筋胎架,能较大程度提高工效,且保证了钢筋位置的准确性,实现了箱拱节段钢筋制作的工厂化、模块化、标准化,符合当前桥梁结构工业化发展的趋势。

43、(2)箱拱节段钢筋整体制作、安装,极大提高了节段混凝土保护层的合格率,也提高了节段的施工质量及耐久性,减少了现场机械设备的使用和施工工时,节约了成本。

44、(3)箱拱节段施工中诸多环节可实现平行作业,大大缩短节段的施工工期,与常规方法相比,一个节段可以节约3天以上的工期,同时有利于节约能源,降低成本。

45、(4)采用钢筋笼整体吊装施工,变高空作业为平地作业,改善了施工作业环境,大大减少了高空作业时间和风险,同时,也减少了高空作业对环境的影响,有利于保护环境。

本文地址:https://www.jishuxx.com/zhuanli/20240617/55963.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表