一种超薄壁钨准直器的3D打印方法与流程

- 国知局

- 2024-06-20 15:43:16

本发明涉及3d打印钨准直器,具体是一种超薄壁钨准直器的3d打印方法。

背景技术:

1、防散射准直器是ct 医疗影像设备中的关键组件(网格状交叉的格栅结构),其主要有两项功能:1、辐射衰减物质,用以限制到达探测器组件的放射线角度分布;2、空间定位,即仅局限于某一空间单元的射线进入探测器,而其他部分的射线则被屏蔽吸收而不能进入探测器,从而提高ct影像的质量。防散射栅格对安全性、结构稳定性等要求高,因此对产品的强度、精度、遮光度、吸收辐射能力有较高的要求。因为钨具有高耐磨性(常温下耐腐蚀)、耐高温(3422℃)和最佳的辐射阻挡能力,所以钨制准直器在放射性医学领域得到广泛的应用。

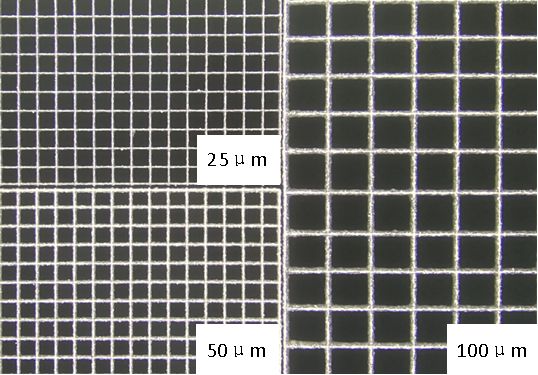

2、但由于纯钨材料脆性大、硬度高,加工难度大、成本高,所以近年来纯钨的准直器开始采用3d打印的方式进行加工。随着市场上ct的成像清晰度和定位精度要求越来越高,特别随着2021年9月,全球首台可以应用于全身的光子计数探测器ct(naeotom alpha),在美国梅奥诊所被批准用于临床,下一代ct即将全面上市。因此,小于0.05mm的超薄壁厚和更小的像素尺寸的准直器将成为必然趋势,但目前受限于3d打印整体技术的发展,准直器市场上最小的壁厚仅能做到0.1mm。放眼国内外市场,壁厚<0.1mm的准直器几无报道,更别说壁厚≤0.05mm的准直器。

技术实现思路

1、本发明的目的是为了克服现有技术存在的缺陷和不足,提供一种超薄壁钨准直器的3d打印方法,能够得到壁厚为0.025-0.1mm的超薄壁钨准直器,能够将目前3d打印纯钨准直器的壁厚由0.1mm提升到最薄0.025mm,以提升ct机的像素精度。

2、为实现上述目的,本发明提供如下技术方案:

3、一种超薄壁钨准直器的3d打印方法,其特征在于:具体包括以下步骤:

4、s1.选取角形钨粉进行球化处理,得到粒度为2-10μm的球形钨粉;

5、s2.对经步骤s1得到的球形钨粉进行粒度分级,得到粒度为2-5μm和5-10μm的两种球形钨粉,向其中加入粒度为15-25μm的球形钨粉,按一定质量比进行混合,得到混合粉末,并进行干燥;

6、s3.调整3d打印机的离焦量至≤0.005mm,并通过直接激光扫描基板的方式调试激光扫描位置精度,直至误差≤0.01mm;

7、s4.在3d打印机的三维设计软件中,将准直器3d模型中墙体厚度≤0.1mm的栅格改为片体,并导入magics软件,对准直器3d模型在基板上的分布进行布局,修整,建立支撑,生成stl文件,再将stl文件导入bp软件,进行切片和打印参数设置;

8、s5.将经步骤s2得到的混合粉末倒入3d打印机的打印仓中,依照经步骤s4设置的打印参数进行3d打印,得到3d打印件;

9、s6.打印完成后,清理多余粉末,取出并吹洗3d打印件;

10、s7.将3d打印件从基板上切割下,得到超薄壁钨准直器。

11、进一步的,所述的步骤s1中,采用射频等离子体球化炉对所选取的角形钨粉进行球化处理,所述射频等离子体球化炉的功率为15-60kw,氢气流速为2-10l/min,氩气流速为20-100l/min,喂粉速率为1-1.5kg/h。

12、进一步的,所述的步骤s2中,采用气流分级机对所述的球形钨粉进行粒度分级,所述气流分级机的加料频率为5-25hz,旋风分离频率为5-25hz。

13、进一步的,所述的步骤s2中,粒度为2-5μm、5-10μm、15-25μm的三种球形钨粉的混合质量比为(1-3)∶(4-7)∶(0-1),采用三维混料机对三种球形钨粉进行混合,混合时间为30-180min。

14、进一步的,所述的步骤s2中,将混合粉末按照3-5kg/盘置于真空干燥箱中干燥,干燥时间为30-120min,干燥温度为100-200℃,真空度为1×10-3pa。

15、进一步的,所述的步骤s3中,调整3d打印机的离焦量≤0.005mm的具体步骤为:对3d打印机的激光器的焦点进行调试,使得激光器的离焦量≤0.005mm。

16、进一步的,所述的步骤s3中,通过直接激光扫描基板的方式调试激光扫描位置精度,直至误差≤0.01mm的具体步骤为:采用不加粉的方式,对基板进行激光扫描,在基板上形成点阵,再采用影像仪对点阵中任意相邻的点与点之间的距离进行测量,反复进行上述过程,直至点阵中任意相邻的点与点之间的距离的误差均≤0.01mm;其中,点阵在基板上的覆盖范围为(基板的长度-20)mm×(基板的宽度-20)mm,相邻点与点的间距为5-10mm。

17、进一步的,所述的步骤s4中,对准直器3d模型在基板上的分布进行布局,修整,建立支撑,生成stl文件的具体步骤如下:

18、s41.在magics软件中,设置准直器3d模型的摆放位置,使得相邻两准直器3d模型的间距为5-8mm,完成对准直器3d模型在基板上的分布的布局;

19、s42.在magics软件中,将准直器3d模型的壁厚实体修改为片体,完成对准直器3d模型在基板上的分布的修整;

20、s43.在magics软件中,将支撑种类设置为面片型支撑,完成建立支撑;

21、s44.完成建立支撑后,生成stl文件。

22、进一步的,所述的步骤s4中,设置的3d打印参数为:打印单层厚度为0.01-0.04mm,填充扫描功率为200-450w; 填充扫描速度为500-1200mm/s,填充扫描线间隙为0.04-0.06mm,轮廓扫描功率为180-320w,轮廓扫描速度为600-1400mm/s,支撑的扫描功率为50-200w,支撑的扫描速度为400-1000mm/s。

23、进一步的,所述的步骤s6中,采用0.6-0.8mpa的压缩氮气对3d打印件进行吹洗,吹洗时间为5-10min。

24、与现有技术相比,本发明的有益效果是:

25、1、由于准直器栅格壁的厚度只有几十微米,因此,常规的球形颗粒的粒径在25μm左右,往往3-4个球并排,壁厚就会达到100μm,本发明选用10μm以下细颗粒的钨粉,其堆积的精度更高,有利于打印出壁厚为25 -100μm的超薄壁钨准直器。

26、2、当选用10μm以下细颗粒的钨粉时,粉末基本没有流动性,本发明在10μm以下细颗粒的钨粉中掺杂少量的大颗粒钨粉(即15-25μm的钨粉),能够改善整体的流动性,而少量的大颗粒钨粉在进行每次铺粉时,会随着刮刀的运动而被带走,因此,在实际3d打印过程中,大颗粒钨粉不会影响产品的打印。

27、3、本发明先对钨粉进行粒度分级,再按照最佳的波峰组合重新进行混合,有助于提高产品的结合力,从而能够提升产品的结构强度。

28、4、由于常规的3d模型都是实体结构,在3d打印时,实体结构部分即使再薄,在激光扫描时也会按照实体轮廓进行回路径扫描,无疑增加了实体部分的厚度,本发明将实体壁厚修改成线性片体后,使得该实体从三维实体变成了二维的平面,因此,在激光扫描时,可修正为线性扫描一次,从而有助于降低壁厚。

29、综上所述,采用本发明的超薄壁钨准直器的3d打印方法,能够得到壁厚为0.025-0.1mm的超薄壁钨准直器,能够将目前3d打印纯钨准直器的壁厚由0.1mm提升到最薄0.025mm,从而能够明显提升ct机的像素精度。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12491.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。