一种可高深度打磨的金刚石磨盘及其制备工艺的制作方法

- 国知局

- 2024-06-20 15:44:21

本发明涉及金刚石打磨工具,具体涉及一种可高深度打磨的金刚石磨盘及其制备工艺。

背景技术:

1、在全球经济高速增长的大背景下,基础建设中对混凝土路面的平整度要求越来越多,很多混凝土基础面都需要通过磨盘设备做进一步的打磨、整平、修复,工人在高效作业时很多时候很多情况在施工打磨作业时无法提供冷却水的条件,而目前市场中大部分打磨工具产品都需要依靠冷却水而进行打磨作业,从而降低金刚石工具使用效率,并影响其在实际作业时的使用寿命。

技术实现思路

1、本发明的目的在于提供一种可高深度打磨的金刚石磨盘及其制备工艺,通过磨盘结构设计、刀头配方和制备工艺的优化,使得磨轮可以更加有效散热,并保持最佳的锋利度,使金刚石能够快速出刃。

2、为实现上述目的,本发明所采用的技术方案如下:

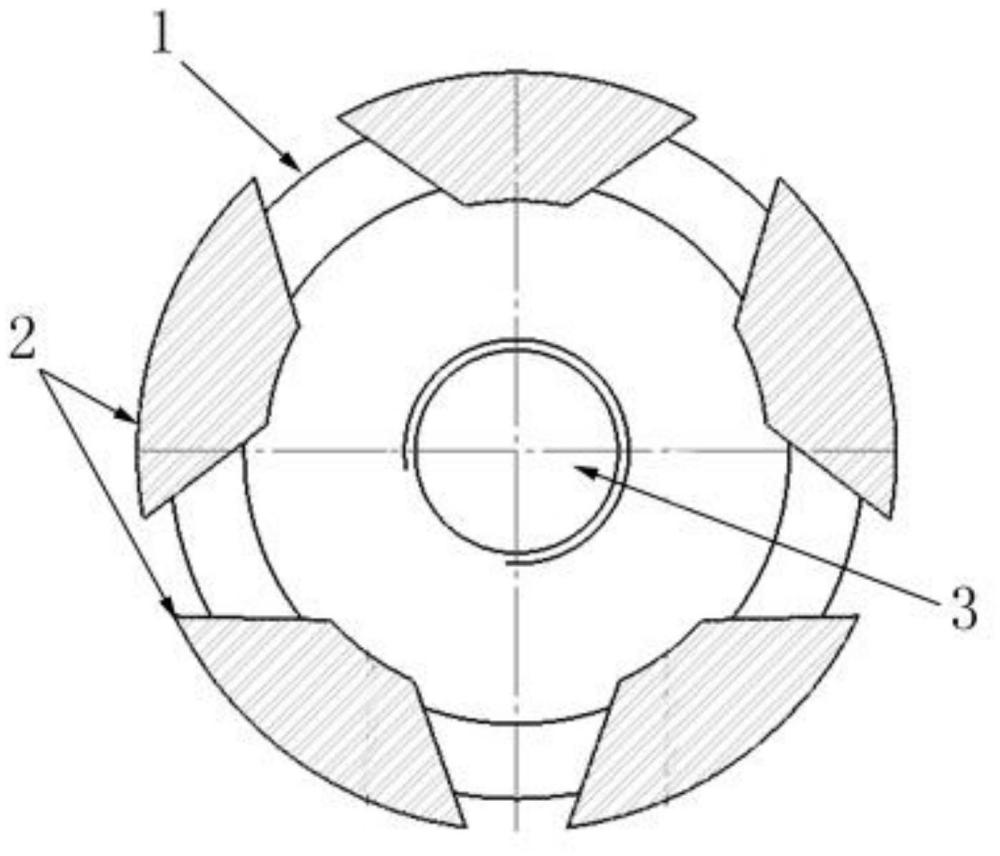

3、一种可高深度打磨的金刚石磨盘,该金刚石磨盘包括筒状基座和基座上的布置的多个金刚石磨块,其中:所述筒状基座的一端开口,开口端面为环形平面,多个金刚石磨块沿所述环形平面均匀分布,所述金刚石磨块为扇环形状。

4、优选地,扇环形状的金刚石磨块,其扇环外环与扇环内环分别凸出于基座环形平面的外边缘和内边缘。

5、优选地,所述扇环外环、扇环内环与盘状基体环形平面的曲率相同。

6、优选地,所述金刚石磨块的数量为3-6个;所述筒状基座的另一端的中心设有安装孔,用于该金刚石磨盘的安装。

7、优选地,所述基座的材质为钢。

8、优选地,按重量份数计,所述金刚石磨块的制备原材料组成如下:

9、铜21-33份,铁30-40份,镍5-15份,钴13-23份,锡2-10份,石墨球粒0.2-1.0份,金刚石1.1-2.3份。

10、更优选地,按重量份数计,所述金刚石磨块的制备原材料组成如下:

11、铜23-32份,铁31-39份,镍6-14份,钴15-21份,锡4-9份,石墨球粒0.3-0.8份,金刚石1.4-2.1份。

12、更为优选地,按重量份数计,所述金刚石磨块的制备原材料组成如下:

13、铜25-30份,铁34-38份,镍8-12份,钴16-20份,锡4.5-7份,石墨球粒0.4-0.7份,金刚石1.4-2.0份。

14、所述石墨球粒的粒度为30/40目;所述金刚石粒度30/40或40/45,抗压强度25kg。

15、所述可高深度打磨的金刚石磨盘的制备工艺,包括如下步骤:

16、(1)基体加工:

17、根据所述金刚石磨盘的结构设计,车加工,切割所需结构基体;

18、(2)金刚石磨块烧结成型:

19、按金刚石磨块成分,称取相应重量的铜、铁、镍、钴、锡、石墨球粒和金刚石,混匀后先进行冷压成型,再进行热压烧结,经砂轮砂带打磨后制备得到金刚石磨块;其中,热压烧结温度为760~840℃,压力150-250kg/cm2,保温时间2-4分钟;

20、(3)高频焊接:

21、将金刚石磨块与银焊片一起放在相应的基体位置上,调整好焊接位置加热融化银焊片,使金刚石磨块和基体焊接在一起,得到金刚石磨盘;焊接温度750-800℃。

22、(4)打磨、喷漆、检验:

23、将焊接后得到金刚石磨盘用喷砂机去除焊接造成的基体表面氧化皮,然后用砂轮打磨金刚石磨块的工作面,并使金刚石暴露出来,然后进行表面喷漆,烘干,以防止表面生锈,最后以600n/mm2强度标准对每个金刚石刀头进行焊接强度检测,合格后印刷包装入库。

24、本发明的优点和有益效果如下:

25、1.本发明通过金刚石磨块的磨削工艺学的研究设计,将磨块进行合理排布,如图1所示,当设备转机在高速运转的时候,由于磨轮外圆线速度比内圆线速度高,所以按照磨削原理外圆的刀头体积磨损的更多,本发明在磨盘外圆位置横向放置了磨块,使得磨块可以更大面积的与混凝土路面接触.扇环结构的磨盘磨块的外环长度大于内环长度,可以更好提高磨盘高速旋转打磨的稳定性,高速打磨式会形成顺畅的风流将打磨碎屑快速排出去,达到高效冷却保持金刚石刀头的锋利度不变。

26、2、本发明金刚石磨块的胎体材料中采用适量铜、铁粉,并加入强碳化物形成元素镍,烧结时,铁、铜和镍可以部分互溶,改善胎体对金刚石的亲和力,适量镍的加入,还起到固溶强化的作用,提高了胎体的耐磨性和把持力,解决了现有金刚石磨盘存在的磨削效率低,使用寿命短,稳定性差,综合效益较低等问题。

27、3、本发明金刚石磨块的胎体材料中加入适量co元素,与适量cu、fe配合可以提高胎体的抗弯强度;同时钴对碳材料和骨架材料都具有较低的接触角和较大的附着功,和金刚石有较大的亲和力。本发明加入适当的锡在铁基胎体中可形成fe3sn和fe70sn15c15金属间化合物和复式碳化物,能够改善胎体的磨损性能和变形性。

28、4.本发明通过在磨块配方中加入特定量的30/40目粒度的石墨球粒,与锡等其他组分匹配可以在金刚石胎体中起到弱化胎体研磨性,提高金刚石磨块的孔隙率,有利于金刚石快速出刃,提高磨盘锋利度作用。

29、5.本发明金刚石磨盘主要用于机场跑道、桥梁工程、高速公路、特种钢筋混凝土等的干式打磨。

技术特征:1.一种可高深度打磨的金刚石磨盘,其特征在于:该金刚石磨盘包括筒状基座和基座上的布置的多个金刚石磨块,其中:所述筒状基座的一端开口,开口端面为环形平面,多个金刚石磨块沿所述环形平面均匀分布,所述金刚石磨块为扇环形状。

2.根据权利要求1所述的可高深度打磨的金刚石磨盘,其特征在于:扇环形状的金刚石磨块,其扇环外环与扇环内环分别凸出于基座环形平面的外边缘和内边缘。

3.根据权利要求2所述的可高深度打磨的金刚石磨盘,其特征在于:所述扇环外环、扇环内环与盘状基体环形平面的曲率相同。

4.根据权利要求2所述的可高深度打磨的金刚石磨盘,其特征在于:所述金刚石磨块的数量为3-6个;所述筒状基座的另一端的中心设有安装孔,用于该金刚石磨盘的安装。

5.根据权利要求1所述的可高深度打磨的金刚石磨盘,其特征在于:所述基座的材质为钢。

6.根据权利要求1任一所述的可高深度打磨的金刚石磨盘,其特征在于:按重量份数计,所述金刚石磨块的制备原材料组成如下:

7.根据权利要求6所述的可高深度打磨的金刚石磨盘,其特征在于:按重量份数计,所述金刚石磨块的制备原材料组成如下:

8.根据权利要求6所述的可高深度打磨的金刚石磨盘,其特征在于:按重量份数计,所述金刚石磨块的制备原材料组成如下:

9.根据权利要求6-8任一所述的可高深度打磨的金刚石磨盘,其特征在于:所述石墨球粒的粒度为30/40目;所述金刚石粒度30/40或40/45,抗压强度25kg。

10.根据权利要求1或6所述的可高深度打磨的金刚石磨盘的制备工艺,其特征在于:该工艺包括如下步骤:

技术总结本发明公开了一种可高深度打磨的金刚石磨盘及其制备工艺,属于金刚石打磨工具技术领域。该金刚石磨盘包括筒状基座和金刚石磨块,多个金刚石磨块沿筒状基座一端的环形平面均匀分布,所述金刚石磨块为扇环形状,其扇环外环与扇环内环分别凸出于基座环形平面的外边缘和内边缘。所述金刚石磨块原材料包含铜、锡、铁、镍、钴、金刚石和石墨球粒,本发明通过配方的优化和金刚石磨块结构创新,使得磨盘可以更加有效散热,保持最佳的锋利度,使金刚石快速出刃,为广大使用者在机场跑道、桥梁等环境下施工带来更高的工作效率。技术研发人员:邱瑜铭,肖双喜受保护的技术使用者:江苏锋泰工具有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12526.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表