一种适用于重载冲击工况的推土机刀角及其制备工艺

- 国知局

- 2024-06-20 15:45:30

本发明涉及工程机械零件制造,特别是涉及一种适用于重载冲击工况的推土机刀角及其制备工艺。

背景技术:

1、推土机是一种能够进行挖掘、运输和排弃岩土的土方工程机械,主要包括用于建设推土场、平整汽车排气场、堆集分散的矿岩、平整工作平盘和建筑场地等露天矿作业;同时,推土机也可用于砂矿床的剥离和采矿,铲运机和犁岩机的牵引和助推等采矿工作,甚至在无运输开采法时配合其他土方机械降低剥离台阶高度等。

2、通常,超过220马力的推土机为中大马力推土机,由于整机作业功率大,推土机铲刀的刀角、刀片在工作时承受很大的冲击力。尤其是在低温、硬质岩石材料、硬土等恶劣工况进行作业时,刀角表面承受超过10gpa的压力和摩擦力,使得刀角表面温度升高,硬度降低,加速磨损和报废,甚至刀角在恶劣工况下1-3个工作日就得进行更换。因此,目前传统推土机刀角无法满足重载冲击载荷等恶劣工况需求,而且目前采用的31si2crmob等特种合金钢材料成本价格昂贵,且其使用寿命只能满足中小马力推土机使用要求,在重载冲击等恶劣工况工作时仍然无法达到预期效果,同时降低了推土机整机的工作效率,增加了日常的维护和保养成本。因此,开发新的适合重载冲击工况的推土机刀角及其制备工艺具有重要的实际和应用价值。

3、由于硼化物涂层具备高硬度、高强度、化学性质稳定、耐热、耐磨损等优良特性,因此有望通过在零件表面制备硼化物涂层或通过金属表层的碳化处理来提高零件的耐磨性。

技术实现思路

1、为了解决上述现有技术中的不足,本发明的目的是提供一种适用于重载冲击工况的推土机刀角及其制备工艺,将硼化物涂层、pvd方法与渗碳技术相结合,在碳化物涂层与工件基体间通过离子溅射的方法制备一个渗碳扩散层,即对工件表面先通过磁控溅射的方法进行表面渗碳处理,然后再采用磁控溅射沉积表面的cr过渡层和成分梯度变化的crzrnbb硼化物涂层,以减缓涂层与基体材料的物理性能差异,提高基体材料的硬度,增强涂层与基体的附着性能,从而改善推土机刀角零件的综合性能,有效提高表面处理效率和工件的使用寿命。

2、本发明解决其技术问题所采用的技术方案为:

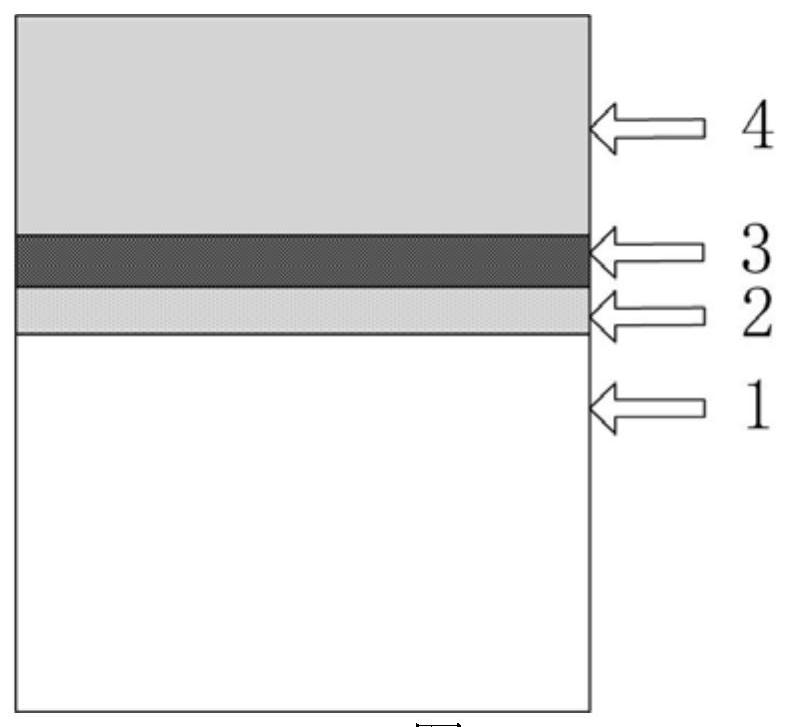

3、提供了一种适用于重载冲击工况的推土机刀角,该刀角从基体表面向外依次具有表面渗碳扩散层、cr过渡层、crzrnbb硼化物梯度涂层。

4、进一步的,所述基体为45钢、40cr中碳钢或其合金钢中的一种。

5、进一步的,所述crzrnbb硼化物梯度涂层各元素的原子百分比含量cr:50-60at.%、zr:10-15at.%、nb:15-20at.%、b:15-20at.%。

6、一种推土机刀角的制备方法,该刀角基体经过轧制、淬火、高温回火后,采用磁控溅射方法进行表面渗碳处理,然后通过磁控溅射分别沉积cr过渡层和crzrnbb硼化物涂层,具体包括以下步骤:

7、s1:基体加工:对基体进行轧制处理;

8、s2:基体热处理:采用淬火及高温回火对基体进行热处理;

9、s3:基体表面处理:将基体依次放入酒精和丙酮中,超声清洗各40-45min,去除表面杂志和其它附着物,干燥充分后迅速放入pvd复合镀膜机,抽真空至6.3-6.8×10-3pa,加热至330-350℃,保温40-45min;

10、s4:表面辉光清洗:通ar气,其压力为1.8-2.1pa,温度285-310℃,打开偏压电源电压550-650v,占空比0.25-0.35,表面辉光放电清洗45-50min;

11、s5:表面离子清洗:偏压调至500-600v,占空比0.35-0.45,ar气压2.0-2.3pa,温度260-280℃,开启离子源,离子清洗10-20min,开启2个c靶电源,c靶电流90-100a,离子轰击6-10min;

12、s6:磁控溅射渗碳:c靶电源调为85-95a,ar气压调至1.7-1.9pa,基体偏压调至450-500v,温度为250-270℃,进行离子渗碳30-40min;

13、s7:磁控溅射沉积cr过渡层:ar气压调为1.6-1.8pa,偏压降为400-450v,沉积温度230-260℃,关闭c靶电流,打开2个cr靶电流90-100a,沉积cr过渡层7-10min;

14、s8:磁控溅射沉积crzrnbb硼化物梯度涂层:ar气压调为1.5-1.7pa,偏压调为250-300v,沉积温度210-240℃,关闭cr靶电流,打开2个crzrnbb磁控溅射靶电流55a,沉积crzrnbb复合层6-7min;其它参数不变,增加crzrnbb磁控溅射靶电流至60a,沉积crzrnbb复合层6-7min;每间隔6-7min,靶电流增加5a,直至靶电流增至110a,再沉积crzrnbb复合层6-7min;

15、s9:后处理:关闭各靶电源、离子源及气体源,涂层结束

16、进一步的,步骤s6中,磁控溅射渗碳所使用的是c磁控溅射靶,靶材所采用的c粉末颗粒直径为35-65nm。

17、进一步的,步骤s7中,沉积cr过渡层所使用的是cr磁控溅射靶,靶材所采用的cr粉末颗粒直径为55-100nm。

18、进一步的,沉积crzrnbb硼化物梯度涂层所使用的是crzrnbb磁控溅射靶,靶材所采用的crzrnbb粉末颗粒直径为75-105nm。

19、与现有技术相比,本发明的有益效果在于:

20、1、本发明示例的推土机刀角,通过淬火及高温回火处理能够保证芯部足够的韧性和抗冲击能力;通过表面离子渗碳处理,使碳原子渗入工件内部,并随着深度的增加,碳原子的浓度逐渐减小,后利于形成高硬度和强度的碳化物梯度扩散层,从而为后续crzrnbb硼化物涂层的制备提供强有力的支撑基体以及良好的结合性能;而通过磁控溅射方法沉积表面的cr过渡层和成分梯度变化的crzrnbb硼化物涂层,可以减缓涂层与基体材料之间的性能差异,改善结构和性能上的匹配性能,增大涂层与基体的结合力和涂层的耐冲击性能,同时,该crzrnbb硼化物梯度涂层中,zr元素对涂层起到固溶强化作用,提高了涂层的强度和抗磨损特性,nb元素提高了涂层的硬度、强度和抗压、耐磨、耐蚀性能,b元素改善了涂层硬度和高温抗化学扩散性能,成分渐变的crzrnbb梯度硼化物涂层能够阻止涂层裂纹的扩展,可改善工件的物理机械性能;

21、2、本发明示例的推土机刀角,该推土机刀角的制备方法可增强涂层与基体的附着性能1.5-2倍,减小工作过程中的摩擦磨损,表面硬度提高了近3倍,由于采用物理气相沉积技术进行渗碳和涂层处理,渗碳工艺缩短工艺处理时间90%以上,延长推土机刀角的使用寿命1.5倍以上,而且用普通便宜的45钢、40cr等中碳钢及其合金钢代替了价格昂贵的31si2crmob等特种合金钢,降低推土机刀角的维护和保养成本一倍;同时,由于该制备工艺温度可控制在300℃以下,不会导致刀角零件基体组织性能和表面尺寸变化,处理完后可直接装机使用。

技术特征:1.一种适用于重载冲击工况的推土机刀角,其特征在于,该刀角从基体表面向外依次具有表面渗碳扩散层、cr过渡层、crzrnbb硼化物梯度涂层。

2.根据权利要求1所述的一种适用于重载冲击工况的推土机刀角,其特征在于,所述基体为45钢、40cr中碳钢或其合金钢中的一种。

3.根据权利要求1所述的一种适用于重载冲击工况的推土机刀角,其特征在于,所述crzrnbb硼化物梯度涂层各元素的原子百分比含量cr:50-60at.%、zr:10-15at.%、nb:15-20at.%、b:15-20at.%。

4.一种权利要求1-3任一项所述的推土机刀角的制备方法,其特征在于,该刀角基体经过轧制、淬火、高温回火后,采用磁控溅射方法进行表面渗碳处理,然后通过磁控溅射分别沉积cr过渡层和crzrnbb硼化物涂层,具体包括以下步骤:

5.根据权利要求4所述的推土机刀角的制备方法,其特征在于,步骤s6中,磁控溅射渗碳所使用的是c磁控溅射靶,靶材所采用的c粉末颗粒直径为35-65nm。

6.根据权利要求4所述的推土机刀角的制备方法,其特征在于,步骤s7中,沉积cr过渡层所使用的是cr磁控溅射靶,靶材所采用的cr粉末颗粒直径为55-100nm。

7.根据权利要求4所述的推土机刀角的制备方法,其特征在于,步骤s8中,沉积crzrnbb硼化物梯度涂层所使用的是crzrnbb磁控溅射靶,靶材所采用的crzrnbb粉末颗粒直径为75-105nm。

技术总结本发明公开了一种适用于重载冲击工况的推土机刀角及其制备工艺,属于工程机械零件制造技术领域,该刀角从基体表面向外依次具有表面渗碳扩散层、Cr过渡层、CrZrNbB硼化物梯度涂层,该制备工艺是基体经过轧制、淬火、高温回火后,采用磁控溅射方法进行表面渗碳处理,通过磁控溅射分别沉积Cr过渡层和CrZrNbB硼化物涂层。本发明示例的推土机刀角,将硼化物涂层、PVD方法与渗碳技术相结合,在碳化物涂层与工件基体间通过离子溅射的方法制备一个渗碳扩散层,然后再采用磁控溅射沉积表面的Cr过渡层和成分梯度变化的CrZrNbB硼化物涂层,以减缓涂层与基体材料的物理性能差异,提高基体材料的硬度,增强涂层与基体的附着性能,从而改善推土机刀角零件的综合性能,有效提高表面处理效率和工件的使用寿命。技术研发人员:宋文龙,夏自祥,安磊,蔡盼盼,景峥,张志名受保护的技术使用者:济宁学院技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12567.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表