水射流喷丸强化回收一体化系统及其磨料分离装置的制作方法

- 国知局

- 2024-06-20 15:47:09

本发明属于金属表面处理领域,具体涉及一种水射流喷丸强化回收一体化系统。

背景技术:

1、水射流喷丸强化技术能够有效改善材料表面的组织结构和残余应力分布,提高材料的长周期疲劳耐久性能和抗应力腐蚀能力。后混合式磨料水射流喷丸加工工艺采用高压水射流与具有特定结构的干磨料混合不断喷射至待加工的金属制件表面,在加工过程中磨料消耗量较高,因此通常会将磨料进行回收利用。而磨料在在撞击金属表面时会发生不同程度的破碎与磨损,不同粒度的磨料碎屑会导致喷射系统堵塞或造成金属表面破损,因此需要对复用磨料进行筛分。但目前现有的后混合式磨料水射流喷丸加工装置缺少有效的磨料分离回收系统,加工运行过程中需要人工干预对磨料混合液进行处理,加工效率低,经济成本高。

技术实现思路

1、本发明的目的在于提供一种水射流喷丸磨料分离装置,能够自动筛分并回收水射流喷丸强化加工后混合液中的磨料。本发明还提供一种水射流喷丸强化回收一体化系统。

2、根据本发明一个方面的实施例,提供一种水射流喷丸磨料分离装置,用于分离水射流喷丸强化加工后混合液中的磨料,该装置包括料阀门、离心叶轮、壳体、初级筛分室和出料机构。其中,所述壳体配置为横置的圆筒状结构,所述离心叶轮可旋转地安装在所述壳体内并与所述壳体同轴设置。所述进料阀门设置在所述壳体上部,以容许所述混合液经所述进料阀门流入所述壳体并下落至所述离心叶轮,所述壳体下部设置有出料口以容许壳体中的内容物排出。所述进料阀门与所述出料口之间的所述壳体的至少部分壁体配置为初级筛分板,所述初级筛分板设置有筛孔,所述初级筛分室设置于所述初级筛分板的外周侧。所述出料机构通过所述出料口与所述壳体相连,所述出料机构包括倾斜设置的二级筛分板和落料槽,所述二级筛分室设置在所述二级筛分板下方,所述出料口位于所述二级筛分板顶端,所述落料槽位于所述二级筛分板底端,以容许经过筛分的磨料自所述出料口沿所述二级筛分板滑落至所述落料槽中,所述二级筛分板设置有筛孔,所述二级筛分板的筛孔孔径大于所述初级筛分板的筛孔。沿所述离心叶轮转动方向,所述进料阀门、初级筛分板和出料口依次排布。

3、利用离心叶轮的搅拌与离心作用,能够将混合液中的大部分水与磨损的磨料通过初级筛分室分离,剩余的混合液在沿二级筛分板滑落过程中剩余的水与磨损的磨料被进一步分离,最终在落料槽中获得几乎未发生磨损的磨料颗粒。磨料分离过程自动完成,不需要人工干预。在这一过程中,不同粒径的磨损磨料被分别分离,在后续干燥回收后可用于不同的加工用途。而整个分离装置结构紧凑,体积小,便于集成在水射流喷丸强化装置上。

4、进一步地,所述叶片周向边缘设置有滚棒,在所述叶轮旋转时所述滚棒沿所述壳体内壁滚动。叶片边缘的滚棒一方面能够降低分离装置工作时叶片与壳体的磨损,另一方面能利用滚棒挤压初级筛分板表面的混合液,加快过滤筛分过程。

5、进一步地,所述初级筛分室包括第一筛分室和第二筛分室,所述初级筛分板包括第一筛分板与第二筛分板,所述第一筛分室通过所述第一筛分板与所述壳体相连,所述第二筛分室通过所述第二筛分板与所述壳体相连,沿所述离心叶轮转动方向,所述第一筛分板与所述第二筛分板依次排布。多级初级筛分室能够对不同粒径的磨损磨料进行进一步分离,提高筛分效率,充分回收利用不同粒径的磨损磨料。

6、进一步地,所述第一筛分板的筛孔孔径为未磨损磨料粒径的50%-60%,所述第二筛分板的筛孔孔径为未磨损磨料粒径的75%-85%,所述二级筛分板的筛孔孔径为未磨损磨料粒径的85%-98%;所述离心叶轮边缘与所述壳体内壁面的配合间隙小于未磨损磨料粒径的50%。对严重磨损的破碎磨料颗粒,其形态大小各异且不稳定性高,不利于强化加工,应当予以去除;对于出现一定磨损但破碎不严重的类球形磨料颗粒,可以回收供水射流抛光使用;对于磨损轻微的磨料颗粒,可以回收供要求不高或非重要的部位进行低精度强化。

7、进一步地,所述第二筛分板设置在所述壳体的底部。第二筛分板设置在壳体底部,便于残余水分充分分离。在离心叶轮转过最低位置后剩余较为干燥的磨料从出料口排出壳体。

8、进一步地,所述离心叶轮的旋转速度为30r/min-60r/min。根据混合液中磨料颗粒的含量调节离心叶轮的转速,施加适宜的搅拌与离心作用。

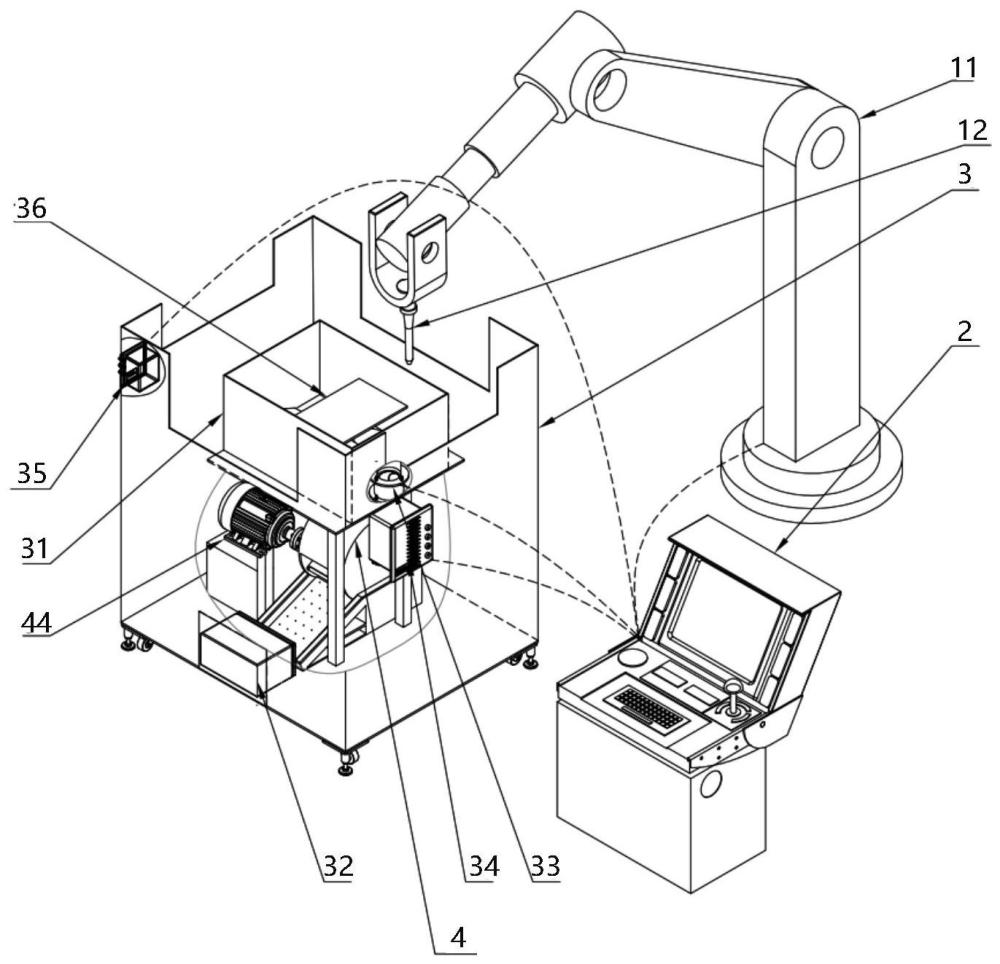

9、根据本发明另一个方面的实施例,提供一种水射流喷丸强化回收一体化系统,包括水射流喷丸强化装置、控制装置和磨料分离装置,其中所述磨料分离装置采用前述任一水射流喷丸磨料分离装置,其中所述落料槽与烘干装置相连。所述水射流喷丸强化装置包括喷射装置和强化水槽,所述强化水槽与所述磨料分离装置的进料阀门相连通,所述强化水槽中设置有重力传感器,用于检测所述强化水槽中磨料的沉积量。所述控制装置与所述水射流喷丸强化装置、磨料分离装置信号相连,以接收所述重力传感器的信号并控制所述喷射装置、进料阀门及离心叶轮的作动。

10、该系统将水射流喷丸强化装置与磨料回收装置集成为一体,节省了系统空间降低了运行成本;能够自动实现磨料的分级分离回收,最终得到可以直接复用的干燥磨粒颗粒,提高了系统运行效率降低了生产成本;筛分效率高,进入烘干箱的磨料颗粒含水量低,节能降耗。

11、进一步地,所述水射流喷丸强化装置配置为淹没式水射流喷丸强化装置,所述喷射装置的喷嘴浸没在所述强化水槽的液面以下。淹没式水射流喷丸强化装置工艺简单,强化效果好,加工效率高,加工过程中噪音低,飞溅损耗小,浸没的液体环境便于精确控制加工温度,适用于精度要求较高的加工场景。

12、进一步地,该系统还包括液位传感器与温度传感器,用于检测所述强化水槽中的液面高度与水温,所述液位传感器、温度传感器与所述控制装置信号相连。控制装置能够根据温度和液位信号对强化装置及强化加工环境进行控制,实现自动化运行。

13、进一步地,所述强化水槽底部配置为漏斗形结构,所述进料阀位于所述强化水槽底部的最低位置。漏斗形结构便于磨料颗粒沉积于进料阀附近,能够避免磨料在强化水槽中堆积,提高回收效率。

技术特征:1.一种水射流喷丸磨料分离装置,用于分离水射流喷丸强化加工后混合液中的磨料,其特征在于,包括进料阀门、离心叶轮、壳体、初级筛分室和出料机构,其中,

2.根据权利要求1所述的水射流喷丸磨料分离装置,其特征在于,所述离心叶轮的叶片周向边缘设置有滚棒,在所述离心叶轮旋转时所述滚棒沿所述壳体内壁滚动。

3.根据权利要求1或2所述的水射流喷丸磨料分离装置,其特征在于,所述初级筛分室包括第一筛分室和第二筛分室,所述初级筛分板包括第一筛分板与第二筛分板,所述第一筛分室通过所述第一筛分板与所述壳体相连,所述第二筛分室通过所述第二筛分板与所述壳体相连,沿所述离心叶轮转动方向,所述第一筛分板与所述第二筛分板依次排布。

4.根据权利要求3所述的水射流喷丸磨料分离装置,其特征在于,所述第一筛分板的筛孔孔径为未磨损磨料粒径的50%-60%,所述第二筛分板的筛孔孔径为未磨损磨料粒径的75%-85%,所述二级筛分板的筛孔孔径为未磨损磨料粒径的85%-98%;所述离心叶轮边缘与所述壳体内壁面的配合间隙小于未磨损磨料粒径的50%。

5.根据权利要求3所述的水射流喷丸磨料分离装置,其特征在于,所述第二筛分板设置在所述壳体的底部。

6.根据权利要求1或2所述的水射流喷丸磨料分离装置,其特征在于,所述离心叶轮的旋转速度为30r/min-60r/min。

7.一种水射流喷丸强化回收一体化系统,包括水射流喷丸强化装置和控制装置,其特征在于,

8.根据权利要求7所述的水射流喷丸强化回收一体化系统,其特征在于,所述水射流喷丸强化装置配置为淹没式水射流喷丸强化装置,所述喷射装置的喷嘴浸没在所述强化水槽的液面以下。

9.根据权利要求7或8所述的水射流喷丸强化回收一体化系统,其特征在于,还包括液位传感器与温度传感器,用于检测所述强化水槽中的液面高度与水温,所述液位传感器、温度传感器与所述控制装置信号相连。

10.根据权利要求7或8所述的水射流喷丸强化回收一体化系统,其特征在于,所述强化水槽底部配置为漏斗形结构,所述进料阀位于所述强化水槽底部的最低位置。

技术总结一种水射流喷丸磨料分离装置,用于分离水射流喷丸强化加工后混合液中的磨料,该装置包括进料阀门、离心叶轮、初级筛分室和出料机构,其中离心叶轮安装在圆筒状的壳体内,初级筛分室与壳体之间通过初级筛分板相连,离心叶轮转动过程中推动并挤压磨料混合液使其中的小颗粒及部分水分离进入初级筛分室,剩余磨料在出料机构中的二级筛分板上进一步分离,最终得到几乎未磨损的可回收磨料。该装置自动化程度高,分离效果好。本发明还提供一种水射流喷丸强化回收一体化系统。技术研发人员:张成成,张显程,宋飞,王公毓,迟雨欣,姚树磊,王润梓,王继受保护的技术使用者:中国航发商用航空发动机有限责任公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12621.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表