一种不易生锈的耐候钢及其生产方法与流程

- 国知局

- 2024-06-20 15:48:41

本发明属于耐候钢生产领域,具体涉及一种不易生锈的耐候钢及其生产方法。

背景技术:

1、耐候钢是在普碳钢中添加少量cu、cr、ni等耐蚀合金元素冶炼而成。耐候钢具有优异的耐大气腐蚀性能,主要原因为其发生锈蚀后表面形成一层致密且稳定的保护性锈层。耐候钢的耐蚀性介于普碳钢和不锈钢之间,其耐腐蚀性能是普碳钢的2~5倍,耐腐蚀性能较普碳钢得到显著提高。尤其是耐候钢在含氯离子的海洋大气环境中的腐蚀形态为均匀腐蚀,不会像不锈钢出现点蚀。但是由于含氯离子的海洋大气环境对耐候钢的侵蚀特别严重,耐候钢在该环境中腐蚀减薄仍十分严重。可见,现今缺少在海洋大气环境中耐蚀性较高的耐候钢,钢结构在海洋大气环境地区的使用寿命较短。

2、经检索,中国专利申请号为cn202010044231.8的专利文献,公开了“一种耐高温高湿高盐雾海洋大气环境的耐候钢及制备方法”,其化学成分重量百分比为:c:0.03~0.07%,si:0.35~0.55%,mn:1.15~1.35%,p:≤0.01%,s:≤0.025%,cu:0.25~0.45%,cr:2.5~3.5%,ni:0.9~1.1%,mo:0.05~0.15%,sn:0~0.6%,其余为fe,通过真空感应炉冶炼出符合成分设计范围的钢锭,经过后续控轧控冷工艺,最终得到组织为铁素体+珠光体或贝氏体的耐候钢。在严酷的高温高湿高盐雾海洋大气环境中,该专利申请中cr、ni、mo、sn含量添加较低时难以在锈层中富集,耐候钢“以锈止锈”作用不能很好的发挥,导致其海洋大气环境中耐腐蚀性能仍然不太理想。

3、中国专利申请号为cn201980073445.3的专利文献,公开了“具有良好耐海水腐蚀性能的结构用高强度钢和制造其的方法”,其化学成分质量百分比为:0.03%~0.1%的c、0.1%~0.8%的si、0.3%~1.5%的mn、0.5%~1.5%的cr、0.1%~0.5%的cu、0.01%~0.08%的al、0.01%~0.1%的ti、0.05%~0.1%的ni、0.002%~0.07%的nb、0.03%或更小的p、0.02%或更小的s、以及余量的fe和不可避免的杂质,具有以面积分数计包含以下的显微组织:20%或更大的铁素体+珠光体或贝氏体、总计小于80%的多边形铁素体和针状铁素体、以及小于10%的作为其他相的珠光体和ma。该专利申请中cr、ni等合金添加量较少,同样存在难以形成保护性锈层的问题,其海洋大气环境中耐腐蚀性能仍然不太理想。

技术实现思路

1、针对上述现有技术的不足,本发明提供一种不易生锈的耐候钢及其生产方法,通过适量添加cu、cr、sb等合金元素,并采用钛微合金化,配合控轧控冷工艺,获得高强度、低屈强比和优良韧性的在海洋大气环境中使用的高耐蚀耐候钢。

2、本发明所采用的技术方案为:

3、一种不易生锈的耐候钢,其组分及重量百分比含量为:c 0.02%~0.07%、si0.20%~0.50%、mn 0.20%~0.50%、cu 0.2%~0.4%、cr 6%~10%、sb 0~0.13%、p0.005%~0.12%、ti 0.05%~0.10%,s≤0.01%,其余为fe及不可避免的杂质。

4、按上述方案,c优选为0.02%~0.05%。

5、按上述方案,cu优选为0.3%~0.4%。

6、按上述方案,cr优选为7%~10%。

7、按上述方案,sb优选为0.08%~0.13%。

8、按上述方案,p优选为0.07%~0.12%。

9、通过以上元素组分含量的优选,可以进一步提高耐候钢的耐海洋大气腐蚀性能。

10、上述不易生锈的耐候钢的金相组织为铁素体+少量珠光体或贝氏体,晶粒度≥10,夹杂物级别≤1级;力学性能如下:屈服强度rt0.5为420~720mpa,抗拉强度rm为520~850mpa,屈强比rt0.5/rm≤0.9,断后延伸率a50mm≥20%,-20℃冲击功kv2≥100j。

11、上述不易生锈的耐候钢依据gb/t 19746-2018《金属和合金的腐蚀盐溶液周浸试验》标准开展试验,7天周浸腐蚀速率<1.5mm/a,相对普碳钢q345腐蚀率不高于30%;依据gb/t17897-2016《金属和合金的腐蚀不锈钢三氯化铁点腐蚀试验方法》标准进行点蚀试验,腐蚀速率<5mm/a,点蚀深度<0.5mm。

12、上述不易生锈的耐候钢的生产方法,其步骤为:

13、1)转炉冶炼、rh真空进行钙处理、浇注成坯;

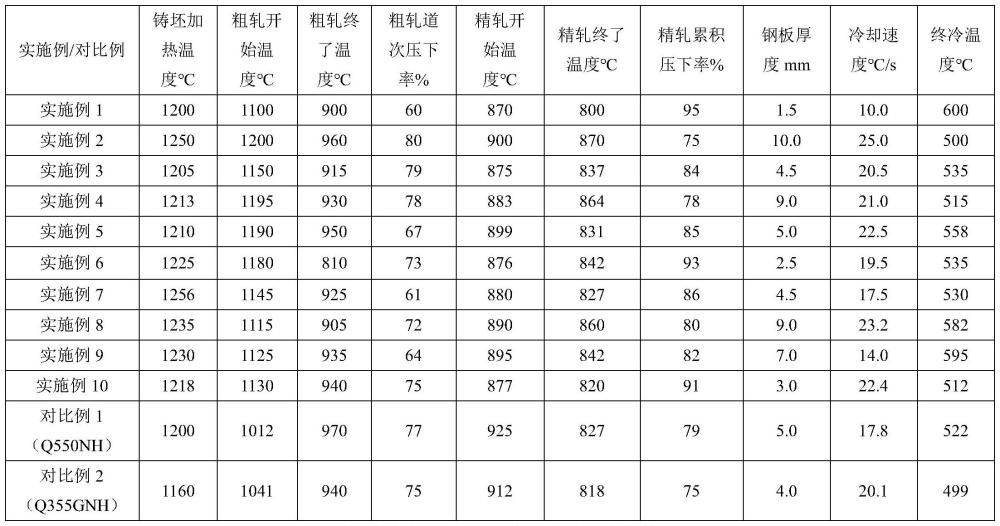

14、2)对铸坯加热,控制铸坯加热温度在1200~1250℃;

15、3)粗轧开始温度为1100~1200℃,粗轧终了温度为900~960℃,总下率60%~80%;

16、4)精轧开始温度为870~900℃,精轧终了温度为800~870℃,精轧累积压下率不低于75%,经过7~12道次轧制成1.5~10mm厚钢板;

17、5)进行层流冷却,在冷却速度为10~25℃/s下冷却至500~600℃,卷曲待用。

18、本发明中各元素及主要工序的作用如下:

19、碳(c):碳是钢中的强化元素,但是过高的碳容易造成碳偏析的产生,对钢材的延性、焊接性能产生负面影响。本发明碳含量限制在0.02%~0.07%。

20、硅(si):硅是钢中的固溶强化元素,能够提高钢的强度和韧性,但是过高的硅会降低钢材的冲击韧性和焊接性能。另外,锈层中含硅容易造成产生裂纹,使耐候钢的耐蚀性降低。因此,本发明硅含量限制在较低范围,控制在0.20%~0.50%。

21、锰(mn):锰是钢的固溶强化元素,添加锰可以弥补低碳或超低碳造成的强度下降,但是锰特别容易与钢中的s结合形成mns夹杂,mns夹杂的产生将降低钢材的力学性能和耐腐蚀性能。因此,本发明锰含量限制在0.2%~0.5%。

22、铜(cu):铜可以起到固溶强化作用,与磷元素协同,在锈层中富集,提高锈层的致密性,进而提高钢材的耐腐蚀性能。但是过量添加铜元素将引起钢的热脆。因此,本发明铜含量限制在0.2%~0.4%。

23、铬(cr):铬元素能使钢材表面形成铬的钝化膜,形成钝态,自腐蚀电位和化学稳定性均得到提高,进而减缓初期腐蚀的发生。在钢材锈蚀后铬元素可以在腐蚀产物膜层中出现富集,促使非晶态α-feooh生成,生成致密的保护性内锈层形成,提高耐海洋大气腐蚀性能。较低的铬含量难以形成致密的铬的钝化膜,而过高的铬含量会增加成本。因此,本发明中铬含量限制在6%~10%。

24、锑(sb):锑元素可以在锈层中生成稳定的sb2o3、sb2o5氧化物,提高锈层的保护性。另外,锑元素的添加能够提高钢材抗酸性介质的腐蚀,对沿海工业环境中提升钢材耐蚀性能非常有利;但是锑添加量超过0.13%后耐蚀反而出现下降趋势。因此,本发明锑含量限制在0%~0.13%。

25、磷(p):磷元素是钢中的有害元素,会造成组织偏析,降低钢板的低温韧性和焊接性能。但是磷元素可以与铜元素协同作用提高钢材的耐腐蚀性能,其可以在锈层中形成磷酸盐,可以沉积铁离子,堵塞锈层中的孔洞和裂纹,进而提高锈层阻隔腐蚀介质渗入基体效果。因此,本发明控制磷含量限制在0.005%~0.12%。

26、钛(ti):钛元素是微合金元素,少量的添加配合控轧控冷工艺即可大幅提高钢材的性能。因此,本发明钛含量限制在0.05%~0.10%。

27、硫(s):硫是钢中的有害元素,容易与锰元素生成的硫化锰夹杂物,进而影响钢材的力学性能和耐腐蚀性能。因此,本发明控制硫的含量≤0.002%。

28、本发明对钢水进行rh真空处理结合钛微合金化,钛在钢水凝固阶段形成大量细小、弥散分布、不溶于奥氏体的tin/tic颗粒;tin/tic颗粒具有强烈的沉淀强化作用,并且使诱使铁素体形核,从而使晶粒细化;另外配合tmcp工艺技术制备,最终获得细小的铁素体+珠光体或贝氏体组织,使钢材具有较高的强度和韧性。

29、与现有技术相比,本发明的有益效果是:

30、(1)本发明在c、si、mn基础成分体系中通过适量添加cu、cr、sb等合金元素,并采用钛微合金化,配合控轧控冷工艺,获得高强度、低屈强比和优良韧性的在海洋大气环境中使用的高耐蚀耐候钢。

31、(2)本发明通过调配cu、cr、sb等合金元素,尤其是cr添加量超过6%含量,达到该量后钢材表面铬元素与氧反应形成氧化铬,在钢材表面形成钝化膜,使钢材表面处于钝化态,自腐蚀电位和化学稳定性均得到提高,进而减缓初期腐蚀的发生;另一方面cr在钢材锈蚀后腐蚀产物膜层中出现富集,促使非晶态α-feooh生成,生成致密的保护性内锈层形成,提高耐海洋大气腐蚀性能;而且,mo、ni为贵金属,通常情况下需要添加至一定含量后才能对耐蚀性有较大提升,本发明中大幅提高cr的含量至6%以上,减少mo、ni贵合金的添加,耐蚀性能提升效果更为明显,经济性更高;另外cu、p两元素发挥协同作用,在钢板锈蚀后锈层中富集,提高锈层的保护性。

32、(3)本发明所述不易生锈的耐候钢依据gb/t 19746-2018《金属和合金的腐蚀盐溶液周浸试验》标准开展试验,7天周浸腐蚀速率<1.5mm/a,相对普碳钢q345腐蚀率不高于30%;依据gb/t17897-2016《金属和合金的腐蚀不锈钢三氯化铁点腐蚀试验方法》标准进行点蚀试验,腐蚀速率<5mm/a,点蚀深度<0.5mm。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12678.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表