一种基于压电驱动刀具磨损高精度适时原位补偿与状态监测的智能精密铣削刀柄

- 国知局

- 2024-06-20 15:55:27

本发明涉及切削加工,特别涉及一种基于压电驱动刀具磨损高精度适时原位补偿与状态监测的智能精密铣削刀柄。

背景技术:

1、切削加工是一个受到多因素共同作用的过程,在此过程中刀具和工件会受到切削力、振动和热等多物理量的共同影响,同时刀具磨破损也会对切削加工产生影响。刀具状态监测是实现智能加工的必备功能,利用智能刀具监测技术可以有效监控切削过程、调整切削参数、减少刀具磨破损,提高加工质量等,能够有效保证加工精度和设备安全。

2、在以往的研究中,通常是将传感器安置在加工系统的各个部件上,例如将力传感器安置在工件上,将振动传感器安置在机床或者主轴上,这样的安装测试系统成本较高且使用效率低。目前现有的切削过程监测刀柄大多数仅监测单一信号,如三维切削力、扭矩、切削振动,切削温度等,通过单一物理量对刀具磨损进行预测。同时对于刀具磨损的高精度原位补偿研究基本集中在车刀上,对于铣刀的研究较少。

3、现有技术中,存在一种监测多维切削力信号的智能刀柄,通过半导体硅应变片对切削力进行测量,测量和采集切削加工过程中的切削力,但并未对其他物理量进行测量。切削过程本就是非常复杂的加工过程,不能用单一信号对其进行表征量化。

4、现有技术中,存在一种实时测量切削力、切削振动及切削温度的智能化刀柄系统,该方案将力传感器作为连接件之一安装在上法兰与下法兰中间,同时将振动传感器安置在刀柄尾部的空腔内,热电偶安置在铣刀内部用于测量切削温度,可实时测量切削加工过程中力、振动和温度信号。但由于其对商用刀柄结构改动较大,对刀柄刚性产生了较大影响,难以适应难切削材料的加工。同时整个刀柄制造成本较高,若传感器发生故障,需拆卸整个刀柄结构对其进行维修,这极大增加了时间成本,且其信息采集系统结构中采用了诸多固定块用来固定锂电池与电路板等结构,降低了空间利用率,并且这种结构装配与拆卸也比较困难,且并未具有刀具原位补偿的功能,无法弥补刀具磨损对加工带来的影响。

5、因此,开发一种基于压电驱动刀具磨损高精度适时原位补偿与状态监测的智能精密铣削刀柄具有重大意义。

技术实现思路

1、本发明的目的是提供一种基于压电驱动刀具磨损高精度适时原位补偿与状态监测的智能精密铣削刀柄,以解决现有技术中存在的问题。

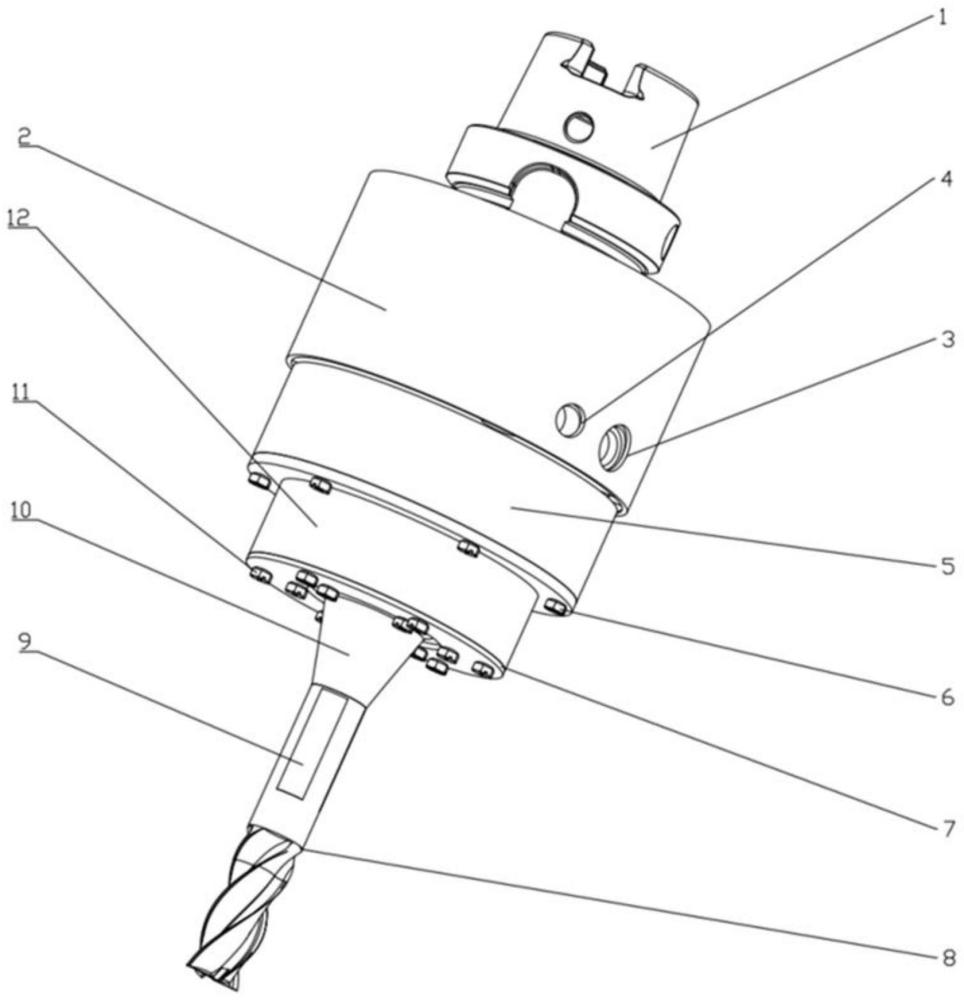

2、为实现本发明目的而采用的技术方案是这样的,一种基于压电驱动刀具磨损高精度适时原位补偿与状态监测的智能精密铣削刀柄,包括hsk-a(空心短锥刀柄)刀柄、立铣刀、压电驱动微位移补偿单元和信息采集单元。

3、所述hsk-a刀柄包括刀柄本体和弹簧式夹持单元。所述刀柄本体从定位端到安装端依次包括刀柄头部、刀柄柄身、刀柄尾部。所述刀柄本体具有内腔。所述刀柄柄身上径向设置有通孔ⅱ。所述通孔ⅱ连通刀柄本体内腔与外界。所述刀柄柄身与刀柄头部的接合位置处的轴肩标记为封装平台。所述刀柄柄身与刀柄尾部的接合位置处的轴肩标记为定位平台。所述hsk-a刀柄外围罩设保护壳。所述保护壳为中空壳体。所述保护壳的下端搁置在定位平台上。所述保护壳将封装平台和刀柄柄身包覆,用于保护和密封内部模块,可防止切屑和电磁干扰影响采集系统。所述保护壳、封装平台和刀柄柄身合围出圆环柱体状的工作腔。所述弹簧式夹持单元包括预紧环、回复弹簧、预紧连杆和刀具夹持柄。所述刀具夹持柄包括中空的圆形套筒和夹头。所述套筒的下端内壁径向凸起形成安装联接部。所述安装联接部向下端延伸出夹头。所述套筒的内腔和夹头的内腔连通。所述夹头的内腔设置有内螺纹。所述刀具夹持柄布置在刀柄安装端。所述刀具夹持柄与刀柄尾部之间存在间隙。所述预紧连杆沿轴向设置有通孔ⅰ。所述预紧连杆的上端容置在刀柄本体内腔中,下端穿过套筒内腔后伸入至夹头的内腔中。所述预紧连杆上端的杆身上套设预紧环和回复弹簧。所述回复弹簧抵接预紧环。所述立铣刀的上端旋入夹头的内腔中。

4、所述压电驱动微位移补偿单元包括下柔性铰链、垫片、上柔性铰链和压电陶瓷驱动器。所述上柔性铰链布置在套筒上端。所述下柔性铰链布置在套筒下端。所述压电陶瓷驱动器布置在套筒的内腔中。所述压电陶瓷驱动器的上下端分别顶抵刀柄尾部与安装联接部。所述上柔性铰链与刀柄尾部之间存在间隙中布置垫片。所述套筒外围罩设有驱动部分外壳,用于保护系统。所述下柔性铰链和上柔性铰链容置在驱动部分外壳中。下柔性铰链和上柔性铰链在系统中起到导向的作用,使得系统只有垂直方向的微位移补偿。

5、所述信息采集单元包括压电薄膜力传感器、环状电路板、锂电池、振动传感器和位移传感器。所述环状电路板和锂电池布置在工作腔中。所述环状电路板套设在刀柄柄身上。所述环状电路板上集成有信息无线传输模块、信息采集与处理模块以及供电模块。所述供电模块与锂电池电连接。所述压电薄膜力传感器布置在立铣刀外壁上。所述振动传感器布置在夹头的内腔中。所述振动传感器夹设在预紧连杆与立铣刀之间,减小了振动信号的衰减,保证了信号的准确性。所述位移传感器布置在刀柄本体内腔中。所述位移传感器位于预紧连杆上方。所述压电薄膜力传感器、振动传感器、位移传感器和压电陶瓷驱动器均与环状电路板连接。所述通孔ⅰ和通孔ⅱ用于容置传感器导线与压电陶瓷驱动器导线。锂电池15通过供电模块31为压电薄膜力传感器9、振动传感器26、位移传感器28和压电陶瓷驱动器29提供持续稳定的电压,保证系统的正常运行。

6、工作时,刀柄头部与机床主轴连接。机床主轴带动立铣刀转动进行铣削。所述压电陶瓷驱动器在受到电压作用后产生微米级的位移,通过刀具夹持柄作用到立铣刀上,对刀具磨损进行原位补偿。原位补偿过程结束后,通过回复弹簧将立铣刀复位。立铣刀刀刃上切削工件的反作用切削力传递至压电薄膜力传感器、振动传感器和位移传感器。所述振动传感器监测立铣刀、hsk-a刀柄和机床主轴产生的切削振动。位移传感器监测预紧连杆在刀具磨损补偿过程中产生的微位移。所有压电薄膜力传感器、振动传感器和位移传感器的监测信号传递至信息采集与处理模块进行处理,信息无线传输模块将处理结果传送至上位机。

7、进一步,还包括密封圈。所述密封圈布置在保护壳与定位平台接合位置处。所述密封圈上表面开设有用于容置锂电池的凹槽。所述锂电池嵌固在凹槽中。所述环状电路板通过若干单头铜柱与密封圈相连。

8、进一步,所述刀具夹持柄外壁上均匀布置有三片压电薄膜力传感器。使用了比最少传感器数多一片的压电薄膜力传感器来提高测量系统稳定性,第三片传感器一方面是为了保障系统最少有两片力传感器正常工作,另一方面保证旋转刀杆系统的动平衡。

9、进一步,所述保护壳外壁上设置有电源开关。所述电源开关与供电模块相连,电源开关控制锂电池供电的通断进而控制智能铣刀柄系统的运行与停止。

10、进一步,所述信息无线传输模块与上位机通过蓝牙、wifi、星闪、lora、zibee、nfc、z-wave、nb-iot、sigfox或5g连接方式实现通信。

11、进一步,所述刀具夹持柄和驱动部分外壳采用合金钢制得。所述垫片采用不锈钢制得。所述上柔性铰链和下柔性铰链采用弹簧钢制得。所述立铣刀采用高速工具钢制得。

12、进一步,所述压电薄膜力传感器选用pvdf(聚偏二氟乙烯)薄膜力传感器。所述位移传感器选用微位移传感器。所述振动传感器选用pcb(printed circuit board,印刷电路板)振动传感器。

13、进一步,所述驱动部分外壳通过驱动部分外壳固定螺钉与刀柄尾部相连接。所述环状电路板通过若干电路板固定螺钉与封装平台紧密连接。所述外壳通过若干外壳固定螺钉与刀柄头部紧密连接。所述上柔性铰链和垫片通过若干垫片固定螺钉紧密连接。所述下柔性铰链通过若干下柔性铰链固定螺钉与刀具夹持柄紧密连接。

14、进一步,所述锂电池为可充电锂电池。所述保护壳外壁上设置有充电插口。所述充电插口与供电模块相连。所述充电插口4与磁吸充电头相连接。可根据不同工况要求,选择不同容量和数量的锂电池15,从而控制智能铣刀柄的工作时长。

15、进一步,所述压电陶瓷驱动器采用pzt-8(锆钛酸铅型压电陶瓷)材料作为驱动元件。

16、已发表的论文《面向铣削加工的测振刀柄设计与试验研究》中设计了一款将振动传感器和电路集成到bt30刀柄上的智能刀柄系统,但该系统无法对刀具磨损进行补偿,同时也无法测量切削过程中的切削力信号,切削状态受到多物理量的共同影响,难以以单一物理量对切削加工过程进行表征,因此本论文中的发明存在着一定的局限性。

17、本发明的技术效果是毋庸置疑的:除了具备监测刀具切削状态的功能,还能够对刀具磨损实现高精度原位补偿,具有功能强大、适应性强、集成度高、结构稳定、刚性较好等优点,利用高精度的pvdf压电薄膜力传感器、pcb振动传感器和微位移传感器能够有效地提高检测精度,利用压电陶瓷驱动器的位移补偿能有效地提高加工精度。此外,所述装置的应用对提高铣削加工过程的自动化和智能化有着积极作用,具有良好的经济效益和社会效益。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12919.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表