一种具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具

- 国知局

- 2024-06-20 15:58:08

本发明涉及螺旋铣孔专用刀具,特别是涉及一种具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具。

背景技术:

1、碳纤维增强复合材料(carbonfiberreinforcedpolymer,cfrp),具有轻质、耐腐蚀性强、抗疲劳性好、可设计性强、比强度和比模量高等优良特性,广泛应用于航空航天等领域。但碳纤维复合材料因其非均质性和各向异性,属于比较典型的难加工材料,在加工过程中极易产生毛刺、撕裂与分层等损伤,加工质量差。

2、针对cfrp,螺旋铣孔与传统钻孔相比具有以下优势:1)与传统钻孔的“钻-扩-绞”加工过程相比,螺旋铣孔工艺属于“以铣代钻”加工过程,工艺流程短,加工效率高。2)刀具的进给方式为螺旋进给,螺旋铣孔过程平稳,制孔质量好。3)螺旋铣孔过程为断续偏心加工,因此有利于刀具散热,便于切屑排出。4)螺旋铣孔可通过调整偏心距的方法,在不改变刀具直径的情况下实现“一刀多孔”,降低加工成本。

3、刀具螺旋铣孔过程中产生大量的热会引起切削区域温度升高,加剧刀具磨损,降低刀具使用寿命,进而影响制孔质量,可以通过设置微织构的方法改善这些问题。与无微织构的刀具相比,微织构刀具具有以下优势:1)当刀具前刀面具有凹形微织构时,刀-屑实际接触面积减小,利于降低螺旋铣孔过程中的切削力。2)刀具前刀面具有微织构,增加了刀具与空气之间的对流换热面积,有助于降低切削温度。3)刀具前刀面具有微织构可以减小切屑尺寸,便于切屑排出。4)微织构能够降低前刀面上的平均剪切强度,而凹形微织构可以储存碎屑,从而降低刀具磨损。

4、具有微织构的螺旋铣孔专用刀具的核心是微织构形状,因此不同形状微织构对制孔质量的影响不同。

5、如申请公布号为cn114160825a的专利文献公开了刀具设计领域的一种凹槽微织构刀具包括位于前刀面的若干横向的平行线凹槽,平行线凹槽之间形成有凸键,所述凸键与前刀面间隙配合,前刀面和后刀面之间带有夹层,夹层内带有若干金属折片,金属折片与凸键的位置一一对应,且金属折片固定于夹层内。相对于传统的切削刀具,本技术方案中对刀具表面的织构通过减小刀具与切屑间的接触长度并改善摩擦条件,有助于降低切削力和切削温度;此外,织构还可以储存润滑剂,有助于实现微量润滑,从而使加工过程更加环保;因此,微织构刀具能有效缓解现有加工过程中存在的切削热过多和污染严重等问题,提升使用寿命。但是该刀具仅仅通过位于前刀面的若干横向的平行线凹槽降低切削力和切削温度,微织构结构简单,无法取得较好的效果。

6、如申请公布号为cn115770888a的专利文献公开了一种用于加工难加工材料的波浪形微织构刀片,刀片主体上具有主切削刃、副切削刃、刀尖圆角、波浪形微织构,本发明主要应用于难加工材料的精加工、半精加工。试验表明波浪形微织构刀片的凹槽走向利用排屑与散热,因此,其切削力和切削温度更低,刀具的抗黏结性能和耐磨性更好,已加工表面的表面粗糙度数值更低,切屑的卷曲半径更小。但是该发明专利只针对刀片设计,并不适用于螺旋铣孔刀具。

7、如申请公布号为cn114653954a的专利文献提供了一种激光熔覆纳米涂层盾构机微织构刀具的方法。首先利用机械球磨法制备刀刃与刀体粉末制成所需的混合粉末,并在超声冲击辅助下用3d打印技术实现对盾构机刀刃与刀体的一体打印;然后进行表面抛光去除表面污垢沉积,并利用光纤激光打标机进行刀具主切削刃处的激光微织构处理;进而超声波酒精和去离子水先后清洗,以保证盾构机刀具基体表面清洁无杂质;最后用搅拌球磨机制备熔覆涂层的纳米粉末,并用激光熔覆技术完成对对刀具表面高磨耐腐蚀纳米晶涂层的制备。本发明提高盾构机刀具的耐磨性、抗冲击性与高温力学性能,进而提高刀具的使用寿命。但是该刀具只针对涂层微织构刀具设计,并不适用于非涂层刀具。

技术实现思路

1、为解决以上技术问题,本发明提供一种具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,使用复杂微织构结构,降低螺旋铣加工cfrp时产生的切削力和切削温度,延长刀具寿命,提高制孔质量。

2、为实现上述目的,本发明提供了如下方案:

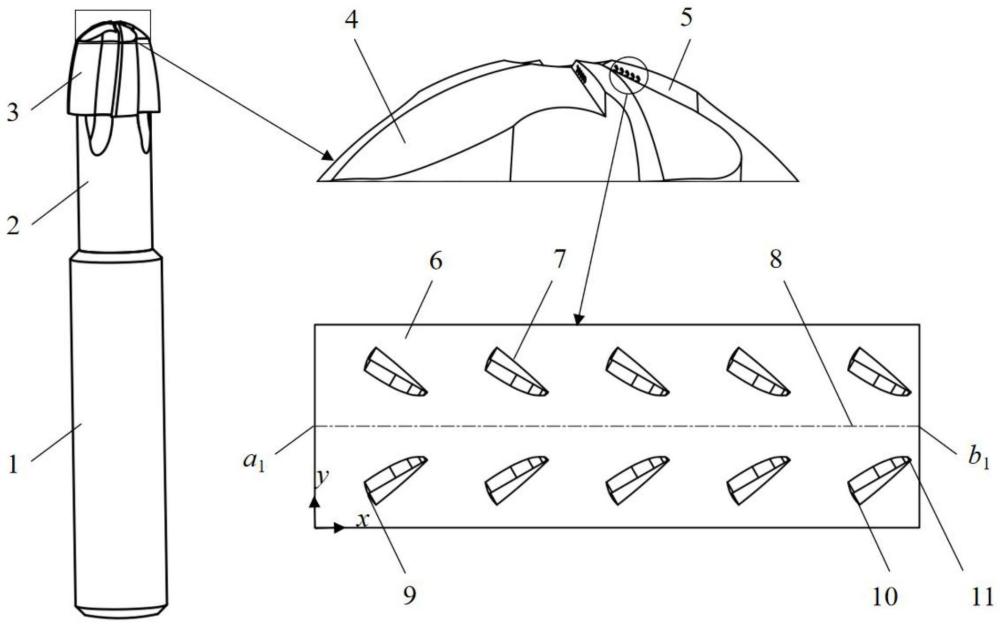

3、本发明提供一种具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,包括刀杆、颈部和刀头;所述刀杆的一端设置有所述颈部,所述颈部的另一端设置有所述刀头;所述刀头包括后刀面和前刀面,所述前刀面的底部与所述后刀面的一侧相连接;所述前刀面上设置有前刀面基体,所述前刀面基体上设置有多个帆形微织构。

4、可选的,所述帆形微织构为帆型结构,所述帆型微结构的帆底中部的最低点为帆底第一圆弧点,所述帆形微织构的帆底右侧点为帆底第二圆弧点,所述帆型微结构的帆顶最高点为帆顶第二圆弧点;所述帆底第一圆弧点与所述帆顶第二圆弧点的连线一侧设置有帆底第一区域、帆顶第二区域和帆侧第五区域;所述帆底第一圆弧点与所述帆顶第二圆弧点的连线另一侧设置有帆底第二区域、帆侧第一区域、帆侧第二区域、帆侧第三区域、帆侧第四区域和帆顶第一区域;所述帆顶第一区域和帆侧第四区域的连接处远离所述帆侧第五区域的一侧为帆顶第一圆弧点。

5、可选的,所述帆侧第一区域、所述帆侧第二区域、所述帆侧第三区域和所述帆侧第四区域的高度和圆弧半径依次递减。

6、可选的,所述帆底第一区域的高度小于所述帆底第二区域的高度。

7、可选的,所述帆底第一区域的圆弧半径与所述帆底第二区域的圆弧半径相同。

8、可选的,所述帆侧第五区域的高度和圆弧半径均大于所述帆侧第一区域的高度和圆弧半径。

9、可选的,所述帆形微织构与所述前刀面基体的中轴线之间呈±30°角倾斜设置。

10、可选的,多个所述帆形微织构沿所述前刀面基体的中轴线镜像排列分布。

11、可选的,所述前刀面基体的面积占所述前刀面总面积的5%~25%。

12、本发明相对于现有技术取得了以下技术效果:

13、本发明中的具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,在前刀面具有微织构,可以减少刀-屑实际接触面积,降低切削力,同时,增加了刀具与空气之间的对流换热面积,有利于降低切削温度。帆形微织构整体为内凹型微织构,该结构具有较好的断屑能力,能够减小切屑尺寸。对微织构设计一定的倾斜角度,易于切屑从排屑槽排出,避免切屑划伤已加工表面,提高制孔质量。

技术特征:1.一种具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,其特征在于,包括刀杆、颈部和刀头;所述刀杆的一端设置有所述颈部,所述颈部的另一端设置有所述刀头;所述刀头包括后刀面和前刀面,所述前刀面的底部与所述后刀面的一侧相连接;所述前刀面上设置有前刀面基体,所述前刀面基体上设置有多个帆形微织构。

2.根据权利要求1所述的具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,其特征在于,所述帆形微织构为帆型结构,所述帆型微结构的帆底中部的最低点为帆底第一圆弧点,所述帆形微织构的帆底右侧点为帆底第二圆弧点,所述帆型微结构的帆顶最高点为帆顶第二圆弧点;所述帆底第一圆弧点与所述帆顶第二圆弧点的连线一侧设置有帆底第一区域、帆顶第二区域和帆侧第五区域;所述帆底第一圆弧点与所述帆顶第二圆弧点的连线另一侧设置有帆底第二区域、帆侧第一区域、帆侧第二区域、帆侧第三区域、帆侧第四区域和帆顶第一区域;所述帆顶第一区域和帆侧第四区域的连接处远离所述帆侧第五区域的一侧为帆顶第一圆弧点。

3.根据权利要求2所述的具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,其特征在于,所述帆侧第一区域、所述帆侧第二区域、所述帆侧第三区域和所述帆侧第四区域的高度和圆弧半径依次递减。

4.根据权利要求2所述的具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,其特征在于,所述帆底第一区域的高度小于所述帆底第二区域的高度。

5.根据权利要求2所述的具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,其特征在于,所述帆底第一区域的圆弧半径与所述帆底第二区域的圆弧半径相同。

6.根据权利要求2所述的具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,其特征在于,所述帆侧第五区域的高度和圆弧半径均大于所述帆侧第一区域的高度和圆弧半径。

7.根据权利要求1所述的具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,其特征在于,所述帆形微织构与所述前刀面基体的中轴线之间呈±30°角倾斜设置。

8.根据权利要求1所述的具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,其特征在于,多个所述帆形微织构沿所述前刀面基体的中轴线镜像排列分布。

9.根据权利要求1所述的具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,其特征在于,所述前刀面基体的面积占所述前刀面总面积的5%~25%。

技术总结本发明公开一种具有帆形微织构的复合材料螺旋铣孔曲面锥形刀具,涉及螺旋铣孔专用刀具技术领域,包括刀杆、颈部和刀头;刀杆的一端设置有颈部,颈部的另一端设置有刀头;刀头包括后刀面和前刀面,前刀面的底部与后刀面的一侧相连接;前刀面上设置有前刀面基体,前刀面基体上设置有多个帆形微织构。本发明中的刀具,在前刀面具有微织构,可以减少刀-屑实际接触面积,降低切削力,增加刀具与空气间的对流换热面积,降低切削温度。帆形微织构整体为内凹型微织构,该结构具有较好的断屑能力,能够减小切屑尺寸。对微织构设计一定的倾斜角度,易于切屑从排屑槽排出,避免切屑划伤已加工表面,提高制孔质量。技术研发人员:周兰,刘甜冰,安国升受保护的技术使用者:兰州理工大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/13013.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表