一种轧辊焊补修复方法与流程

- 国知局

- 2024-06-20 16:06:58

本发明涉及轧辊维护及修复,尤其涉及一种轧辊焊补修复方法。

背景技术:

1、轧辊作为轧钢生产线中的一个重要消耗部件,在使用过程中,会因很多原因遭到损耗,所以修复是一项必不可少的工序。要想延长轧辊的寿命,就要对失效的轧辊重新进行修复,消除轧辊表面的各种缺陷,及时对轧辊进行修复,使得轧辊获得良好的工作状态后,可减少不必要的损失。

2、轧辊缺陷的探测方法主要包括渗透探伤(pt)、磁粉探伤(mt)、涡流探伤(et)、射线探伤(rt)及超声波探伤(ut)等几种。渗透探伤又称为着色探伤,主要用于探测开口型的疲劳裂纹,即利用一组药剂清洗被探伤的表面,用渗透剂喷洒欲探伤的表面,待渗透剂渗入完成,将显像剂均匀的薄薄的以雾状地喷在探伤表面,目测进行裂纹判读。磁粉探伤是对开口型裂纹和浅层夹杂等缺陷有效的探伤技术,即利用铁磁性材料被磁化后,由于不连续的存在,使工件表面和近表面的磁力线发生局部畸变而产生漏磁场(即磁感应线离开和进入表面时形成的磁场)吸附施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕,从而显示出不连续性的位置、形状和大小。涡流探伤是利用电磁感应原理,以交流电磁线圈在金属件表面感应产生涡流的无损探伤技术,即当导体表面或近表面出现缺陷时,将影响到涡流的强度和分布,涡流的变化又引起了检测线圈电压和阻抗的变化,根据这一变化,就可以间接地知道导体内缺陷的存在。射线探伤的基本原理是:当强度均匀的射线束透照射物体时,如果物体局部区域存在缺陷或结构存在差异,它将改变物体对射线的衰减,使得不同部位透射射线强度不同,这样,采用一定的检测器(例如,射线照相中采用胶片)检测透射射线强度,就可以判断物体内部的缺陷和物质分布等。超声波探伤是利用超声能透入金属材料的深处,并由一截面进入另一截面时,在界面边缘发生反射的特点来检查零件缺陷的一种方法,当超声波束自零件表面由探头通至金属内部,遇到缺陷与零件底面时就分别发生反射波,在荧光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。

3、轧辊常见缺陷有裂纹、夹渣、疏松等缺陷,而针对不同失效形式的轧辊,不能只是简单的磨削和车削处理,必须根据其具体损坏原因采取不同的修复方法,如焊补(包括堆焊、激光焊等)。然而现有轧辊焊补工艺基本凭焊工个人经验进行修复,对于缺陷探测也是标准不一,就这给后续修复品投入生产带来巨大隐患,因此本领域迫切需要一套规范化的轧辊探伤及修复标准。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种轧辊焊补修复方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种轧辊焊补修复方法,包括以下步骤:

4、s1、轧辊清洗:

5、人工先刮除油脂,再浸泡在表面活性剂助洗剂池内30分钟,用高压水冲洗;

6、s2、探伤(pt+ut):

7、先用pt测出表面裂纹,再用ut测出内部缺陷,并做好缺陷标记i的位置及深度;

8、s3、机加工去除缺陷部位

9、龙门加工中心根据缺陷标记i的探伤数据,铣去有缺陷的部位,同时考虑焊接工艺坡口形态,记录机加工路径;

10、s4、探伤(pt+ut)确认:

11、记录加工标记ⅱ,再用pt测出表面是否有裂纹,再用ut测出内部是否还有缺陷,当有缺陷则做好缺陷标记ⅲ的位置及深度,再进行机加工,直至没有缺陷为止;

12、s5、焊补:

13、根据加工标记ⅱ,对修复部位进行多层多道焊工序;

14、s6、打磨:

15、先用打磨片粗磨,再用抛光片抛光方便探伤;

16、s7、焊补处探伤:

17、用pt测出表面是否有裂纹,再用ut测出焊补处内部是否还有缺陷,当有缺陷则做好缺陷标记ⅳ的位置及深度,再进行机加工,直至没有缺陷为止;

18、s8、车加工:

19、轧辊重型车床对修补部位进行粗加工,预留0.5mm余量磨;

20、s9、磨床加工:

21、轧辊磨床根据图纸尺寸,磨至尺寸;

22、s10、整体探伤:

23、用pt测出表面是否有裂纹,再用ut测出焊补处内部是否还有缺陷,当有缺陷则做好缺陷标记v的位置及深度,再进行机加工,直至没有缺陷为止;

24、s11、防锈、包装:

25、检验合格后,涂防锈油、辊面保护、木箱包装。

26、优选地,所述机加工路径为直线路径、圆弧线路径和螺旋线路径中的任意一种,为保证焊接的均一性,尽量保证沿缺陷处同深度加工,便于焊接过程的稳定性,因此在移动时深度上铣刀不宜变化,即起始时确定铣刀的深度,进刀后,水平移动铣刀或旋转轧辊;直线路径为沿轧辊轴线方向,即加工时轧辊不旋转,铣刀沿轧辊轴线方向匀速进行,形成直线路径;圆弧线路径为沿轧辊圆周方向,即加工时铣刀进刀后位置保持不变,轧辊进行匀速旋转,形成圆弧线路径;螺旋线路径即起始时确定铣刀的深度,进刀后,匀速水平移动铣刀并匀速旋转轧辊,从而在轧辊表面形成螺旋线路径。

27、优选地,所述多层多道焊工序包括以下过程:

28、①局部加热:通过轴类局部加热炉进行加热至500℃,该温度与轧辊的回火温度(500-550℃)接近,可保证轧辊焊接时的韧性;

29、②焊丝预热:将镍基合金焊丝(本实施例中直径选为1.2mm)预热至100℃;

30、③焊接:保护气体按体积百分比为85%ar和15%he,电流120-150a,注意防风,进行多层多道焊;

31、④轧辊温度测试:焊接实时测量辊子温度,包括焊接处及焊接处附近范围的温度,要求焊接处层间温度为300-350℃;

32、⑤保温5h:焊接后,通过轴类局部加热炉覆盖焊接处,使焊接处温度保持在450±50℃达5h;

33、⑥逐步降至室温,关闭轴类局部加热炉,至焊接处温度低于300℃,随后撤去轴类局部加热炉,自然空冷至室温。

34、进一步地,所述④轧辊温度测试采用红外热成像仪,进行对焊接处温度的变化直观观察,温度变化的观察包括焊接处工作点的实时焊接温度、焊接处的线温度场、线温度场随焊接加工时间的变化以及线温度场附近辐射的温度变化。

35、更进一步地,通过红外热成像仪拍摄一系列温度场图片,对焊接过程中温度变化进行汇总,通过实操焊工与焊工专家分析总结,得出标准的温度场组图,为后续轧辊修复加工提供参考。

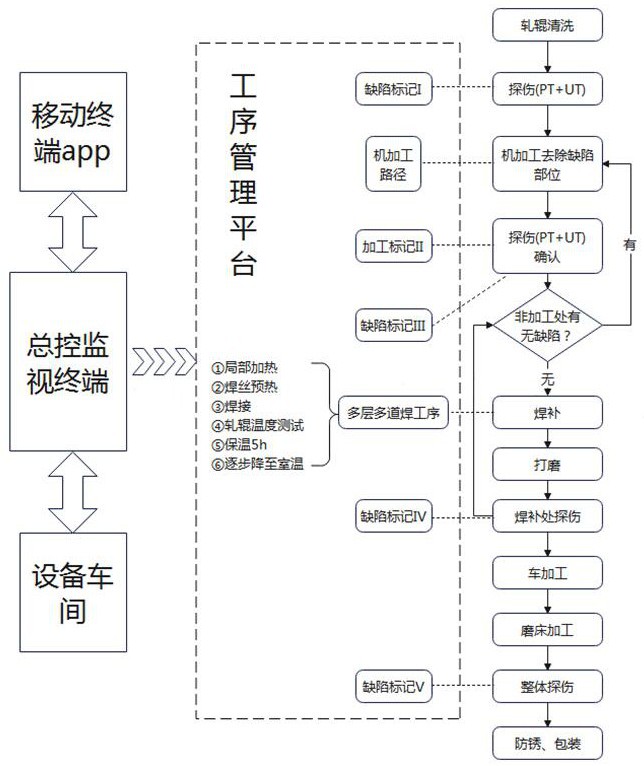

36、前述一种轧辊焊补修复方法还应用了一种轧辊检测修复系统,该轧辊检测修复系统包括以下模块:

37、总控监视终端:设有专门的数据库,用于储存工序参数及操作数据,并为后续操作提供标准;

38、设备车间:包括清洗车间、探伤仪器、龙门加工中心、焊补机械、打磨设备、轧辊重型车床、轧辊磨床、防锈车间及包装车间;

39、工序管理平台:对缺陷标记i、加工标记ⅱ、缺陷标记ⅲ、缺陷标记ⅳ及缺陷标记v的记录和比对,避免缺陷遗漏,并对焊补过程是否产生新的缺陷做出判断;通过缺陷标记i与数据库历史记录的缺陷标记i及其对应机加工路径的参考,设计新的机加工路径,并传达至设备车间供操作人员参考并反馈;对多层多道焊工序、打磨工序、车加工工序、磨床加工工序、防锈、包装工序的参数及操作进行记录,并导入数据库,并对数据库中参数及操作进行及时更新;

40、移动终端app:用于显示工序管理界面,进行历史数据调用、实时数据记录、操作反馈及车间沟通。

41、优选地,所述轧辊检测修复系统的使用过程如下:

42、总控监视终端设置大显示屏,用于显示工序管理平台,并将各工序进行分块管理;通过移动终端app实时调取并控制工序管理平台中各工序数据,并输入新的工序参数及操作数据,反馈至总控监视终端;通过总控监视终端与设备车间中各操作工及其移动终端进行沟通,实时监控各设备操作,并与历史数据对比并记录;将最终轧辊性能与标准件进行比较,调取各工序数据,验证数据及操作的合理性,从而进行操作改进及规范化标准的制备;

43、具体的是:根据探伤仪器所得缺陷标记i设计机加工路径,反馈至龙门加工中心;龙门加工中心根据加工标记ⅱ和缺陷标记ⅲ,返回至探伤仪器进行返工,当没有缺陷标记ⅲ则反馈至焊工,焊补后及时补充多层多道焊工序的参数及焊接心得,根据焊接质量与历史标准数据比对;根据缺陷标记ⅳ进一步记录并完善焊接操作;根据缺陷标记v进行探伤操作的反馈,为后续探伤标准提供数据;通过多次探伤和多个工种间的数据反馈,避免缺陷探测的遗漏,尤其是针对焊补工序的检验,避免焊补不当造成缺陷覆盖不完整,从而在实际操作中对焊工操作进行规范化训练。

44、进一步地,为保证修复数据的可靠性,在轧辊轴线方向设置轴线刻度尺,在轧辊圆周方向设置圆周刻度尺,得到各个机加工路径的坐标曲线,便于各个工序之间的信息反馈。

45、与现有技术相比,本发明的有益效果是:

46、1.本发明通过多次探伤,避免缺陷探测的遗漏,尤其是针对焊补工序的检验,避免焊补不当造成缺陷覆盖不完整,并通过红外温度场监控,从而在实际操作中对焊工操作进行规范化训练。

47、2.本发明通过设置专门的轧辊检测修复系统,设计准确的机加工路径坐标曲线,使多个工种间可进行准确实时的数据反馈,规范各工种尤其焊补过程。

48、3.在轧辊检测修复系统的支持下,本发明将各工序的操作进行参数直观化和操作标准化,使加工和探伤在整个修复过程中进行相互验证,无需等到轧辊修复性能检测最终结果,即可使不规范操作所得车间产品及时返工,避免修复失败以及多次焊补修复造成轧辊失效的风险,节约修复成本。

本文地址:https://www.jishuxx.com/zhuanli/20240618/13327.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表