一种对碳材料连接界面高熵碳化物的金属陶瓷化改性方法

- 国知局

- 2024-06-20 16:25:13

本发明属于材料,具体涉及一种对碳材料连接界面高熵碳化物的金属陶瓷化改性方法。

背景技术:

1、c/c复合材料等碳材料由于具有高温力学性能优异、比重轻、导热导电能力强和耐摩擦磨损等特点,是近年来发展迅速且在航空航天结构制造中得到应用的高性能材料。因c/c复合材料受预制体编织技术和化学气相渗透(cvi)工艺的限制,直接制备大型复合结构仍存在较大难度,且制造成本较高,导致其广泛应用受到限制,而高性能连接技术是解决这一问题的关键。

2、文献1“x.wang,l.fu.joining c/c composite in a few seconds usingrefractory high entropy alloy fillers via spark plasma sintering[j].international journal of refractory metals and hard materials,2023,117:106398.”介绍了一种采用高熵合金作为中间层sps快速连接c/c复合材料的方法,获得的接头室温剪切强度最高为16.0mpa,且接头表现为脆性断裂特征,在应用上十分受限。

3、因此,有必要对现有的碳材料连接方法进行进一步的优化,提升接头的强韧性,进一步扩展难熔高熵合金在碳材料连接接头中的应用。

技术实现思路

1、本发明的目的在于解决现有连接方法得到的碳材料接头存在脆性断裂特征且室温剪切强度不高的不足之处,而提供一种对碳材料连接界面高熵碳化物的金属陶瓷化改性方法,以望提升接头强韧性。

2、为实现上述目的,本发明所提供的技术解决方案是:

3、一种对碳材料连接界面高熵碳化物的金属陶瓷化改性方法,其特殊之处在于:

4、将碳材料连接接头置于真空环境或惰性气氛环境中,在接头的焊缝表面放置粘结剂,整体加热至粘结剂熔点以上0~50℃,保温直至粘结剂完全渗透至接头界面组织内,之后降至室温,完成金属陶瓷化改性;

5、所述碳材料连接接头为采用难熔高熵合金连接的碳材料连接接头;

6、所述粘结剂采用厚度为50~200μm的co、ni或者fe箔。

7、进一步地,具体加热工艺为:

8、以10~20℃/min的升温速率将碳材料连接接头加热至1460~1600℃,在目标温度下保温30~180min,随后以5~10℃/min的速率冷却至室温,完成金属陶瓷化改性。在该保温范围内,对于一般高度的接头样品,便可达到完全渗透的效果。

9、进一步地,采用真空热处理炉进行加热处理,其内为压力小于6×10-3pa的真空或惰性气氛。

10、进一步地,所述碳材料连接接头采用以下方法制备:

11、1)制备高熵合金箔片或高熵合金粉末;

12、高熵合金的成分为zrhfnbta、tizrhfta、tizrhfnb、tihfnbta、tivnbta、tizrhfv或tizrvnb,且各成分中,每一组分的摩尔百分比范围为15%~35%,以zrhfnbta为例,其中zr、hf、nb、ta各组分的摩尔百分比范围为15%~35%;

13、其中,高熵合金箔片的厚度为150~200μm;高熵合金粉末的目数为200~300目;

14、2)将步骤1)制得的高熵合金箔片或者高熵合金粉末放置在两个预处理后的待焊碳材料块体的待焊面之间,组成“三明治”结构的焊接装配体;

15、3)将步骤2)制得的焊接装配体置于真空环境或惰性气氛环境中,施加压力(确保待焊面之间充分接触)并进行加热处理,实现碳材料的连接,得到碳材料连接接头。此时,碳材料连接接头界面组织为高熵碳化物和未充分反应的高熵合金。

16、进一步地,步骤1)中,制备高熵合金箔片的步骤如下:

17、a1.按照高熵合金中各个组分配比称量所需纯金属;

18、a2.将称得的各个纯金属按照熔点由小到大的顺序依次放置在电弧熔炼炉的铜模内,在真空或惰性气氛下熔炼多次,制得高熵合金铸锭;按照熔点由小到大得到顺序放置主要是为了让不易挥发的金属元素覆盖住易挥发的金属元素,以减少各元素在熔炼中的挥发,提高熔炼合金各元素配比的精准度;

19、a3.待高熵合金铸锭冷却至室温后取出,轧制成厚度为300~500μm的箔片;

20、a4.对箔片依次进行打磨、抛光以及超声清洗后,得到厚度为目标厚度的高熵合金箔片;

21、制备高熵合金粉末的步骤如下:

22、b1.在手套箱中按照高熵合金中各个组分配比称量所需纯金属粉末,并将称量好的粉末放入球磨罐中;

23、b2.将球磨罐放在行星式球磨机中球磨10~12h,球磨均匀,得到目标目数的高熵合金粉末;

24、b3.在手套箱中将高熵合金粉末从球磨罐中取出备用。

25、上述在手套箱中进行操作为了防止难熔高熵粉末被氧化。

26、进一步地,步骤2)中,所述预处理是指对待焊碳材料块体的待焊面依次进行打磨、抛光并超声清洗。

27、进一步地,步骤3)中,将焊接装配体置于放电等离子烧结炉中,气氛环境压力小于1×10-3pa,对焊接装配体施加10~20mpa的压力。

28、进一步地,步骤3)中,对待焊样品进行加热处理,具体有以下两种方式,分别为:

29、第一种,在放电等离子烧结炉中:

30、以60~110℃/min的升温速率将待焊样品加热至1600~1800℃,再以20~50℃/min的速率将样品加热至1800℃~2200℃,在目标温度下保温10~60min,随后以60~120℃/min的速率冷却至室温,完成碳材料连接;该过程中梯度加热的目的是:加热前期升温速率较快,有利于节省时间;加热后期升温速率较慢,是为了使得炉内温度均匀;

31、第二种,在放电等离子烧结炉中:

32、放电等离子烧结炉采用满功率运行,加热8~20秒,样品温度加热至1700℃~2400℃,加热结束后,立即随炉冷却,完成碳材料连接;

33、进一步地,所述碳材料为单相碳或者为碳基复合材料。

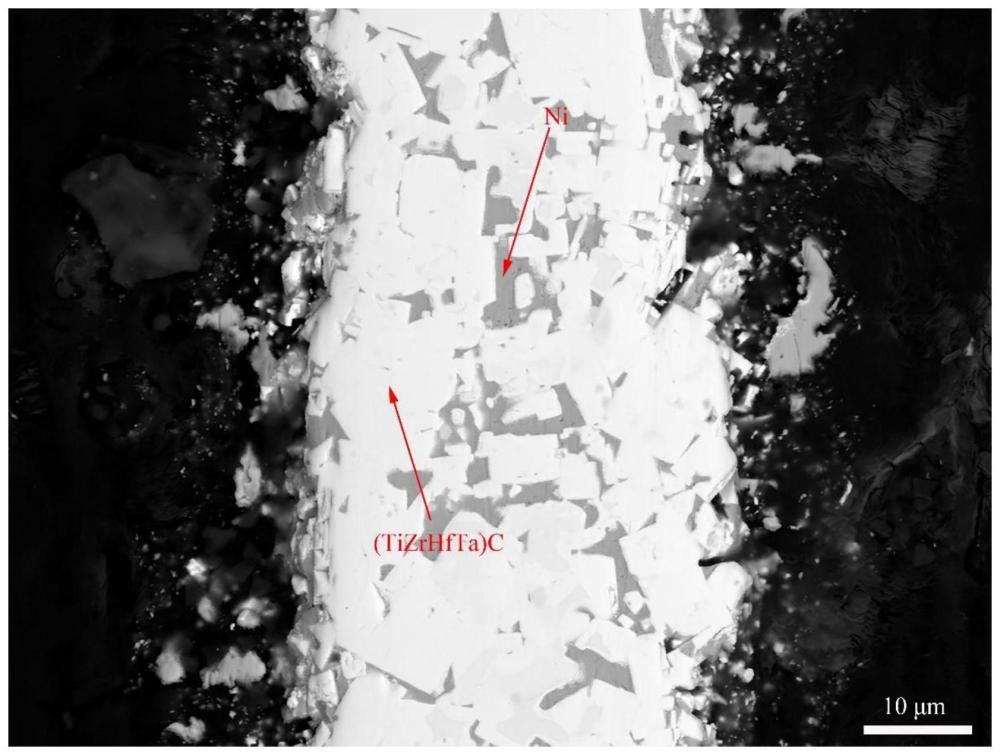

34、同时,本发明还提供了采用上述方法改性制得的一种碳材料接头,其接头界面组织为高熵金属陶瓷组织,由高熵碳化物陶瓷硬质相和金属粘结相组成。

35、本发明的构思和原理:

36、难熔高熵合金是以难熔金属元素为主元的新型高熵合金。难熔金属元素主要包括ti,v,cr,zr,nb,mo,hf,ta,w等熔点高于1650℃的金属元素。难熔熵合金的高温力学性能优于镍基高温合金及其他传统高温合金,在高温下有着巨大的应用潜力。基于难熔高熵合金发展起来的高熵碳化物目前主要包括过渡金属ivb、vb族碳化物固溶体,这些碳化物具有优异的力学性能,在高温等极端环境具有很大的应用潜力。

37、本发明研究团队前期研究发现,只采用难熔高熵合金连接碳材料,获得的接头室温剪切强度较低,且接头断裂特征呈现脆性断裂,难以进一步提升接头性能,因此还需进一步优化。本发明研究团队拟通过对上述接头界面组织进行改性以提升其强度,即在焊缝表面放置金属粘结剂,并进行加热处理,粘结剂的熔点远低于碳材料连接接头中高熵碳化物的熔点,粘结剂熔化后在重力作用下会向碳材料连接接头界面组织中逐渐扩散,这个过程中不仅可以使接头界面组织改性为陶瓷相+金属相的两相均匀组织,提升接头界面组织的强韧性,将接头的断裂模式由脆性断裂转变为韧性断裂,还可以在“溶解-析出”机制的作用下使得接头中原本存在的孔隙等缺陷得以消除,有利于更进一步地提升接头力学性能。

38、为此,本发明利用金属粘结剂对采用高熵合金中间层的碳材料连接接头进行高熵金属陶瓷化改性,在裂纹偏转和裂纹桥接机制的作用下,高熵金属陶瓷组织可以有效阻碍裂纹扩展,提高材料强韧性。

39、本发明的优点:

40、1.本发明对碳材料连接接头进行金属陶瓷化的改性方法,涉及的加热工艺窗口宽,可调控性强,能够用于众多不同类型的接头,并且可以对大型构件进行后处理(即将大型构架制作好之后,再采用本发明方法进行改性即可);本发明以基于zrhfnbta、tizrhfta、tizrhfnb、tihfnbta、tivnbta、tizrhfv或tizrvnb等高熵合金中间层碳材料连接接头中生成的碳化物为研究对象,通过添加co、ni或fe箔等粘结剂对碳材料连接界面高熵碳化物进行金属陶瓷化改性,可以使得接头界面组织由高熵碳化物组织转变为高熵金属陶瓷组织(即组织呈现为高熵碳化物陶瓷硬质相+金属粘结相的两相混合组织),阻碍裂纹扩展,接头断裂模式由脆性断裂转转变为韧性断裂,实现了接头的强韧化。

41、2.本发明提供的粘结剂种类多(co、ni、fe),工艺窗口宽,可根据接头具体的服役环境与性能要求来选择粘结剂种类和难熔高熵合金成分及其物理状态。

42、3.由于sps连接过程中冷却速率过快会导致碳材料连接接头界面处存在残余应力,对制得的碳材料连接接头置于真空热处理炉中进行加热处理时还可以进一步释放接头界面处的残余应力,有利于提升接头力学性能。

本文地址:https://www.jishuxx.com/zhuanli/20240618/13463.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。