一种谐波减速器柔轮的制造方法与流程

- 国知局

- 2024-06-20 16:26:04

本发明涉及一种谐波减速器,尤其是涉及一种谐波减速器柔轮的制造方法。

背景技术:

1、谐波减速器具有结构简单、尺寸小、噪音低、传动比大、传动精度高等优点,而被作为机器人关节的重要组成部件。谐波减速器是利用柔性组件产生可控弹性变形来传递动力的齿轮机构。谐波减速器主要有三大部件:刚轮、柔轮、波发生器。其中波发生器是主动件,刚轮和柔轮之一为从动件。柔轮是易变性的薄壁件,且外壁有一圈齿。故柔轮的加工难度是最大的。同时柔轮也是谐波减速器中最容易损坏的零件,故对柔轮的加工制造提出了更高的要求。

2、因柔轮在谐波减速器传动过程中需要承受交变载荷,故柔轮工作过程中很容易损坏,因此需要对柔轮材料的抗疲劳强度、柔轮的耐磨损能力、柔轮的制造工艺技术都有较高的要求。

3、经过检索中国专利公开号cn116538268a,具体公开了一种新型的谐波减速器柔轮结构及其加工工艺,具体公开了包括以下步骤:s1:原料预处理选取柔轮制备所需的塑料粒子原料,送入除湿干燥机内烘干,烘干温度设置在80-100℃,烘干时间2-2.5h,加热完成后转入至注塑机内;s2:嵌件预处理检查准备环状金属嵌件,检查外观是否破损、出现裂痕以及清理毛刺凸起,利用机械手将环状金属嵌件夹持套在模具模腔内的芯轴上,以待注塑嵌入;s3:注塑成型s3.1:注塑温度调整模具预热至60-80℃,调整注塑机的炮筒到喷嘴的此段距离的筒内温度呈阶梯式递增,炮筒起点温度为190-193℃,喷嘴终点温度为207-210℃;s3.2:注塑模具合模,注塑机射出压力设置为88-92par,流体塑料经喷嘴进入模具模腔内,保压2-3秒,保压压力设置为48-52par,降温冷却14-17秒,模具开模,得到含环状金属嵌件的柔轮。

4、但是现有柔轮工艺中,加工精度、成品柔轮耐疲劳、耐磨性远还达到最优。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种谐波减速器柔轮的制造方法,用于解决柔轮加工过程中的精度不稳定,柔轮的耐疲劳和耐磨性不足的问题。

2、本发明的目的可以通过以下技术方案来实现:

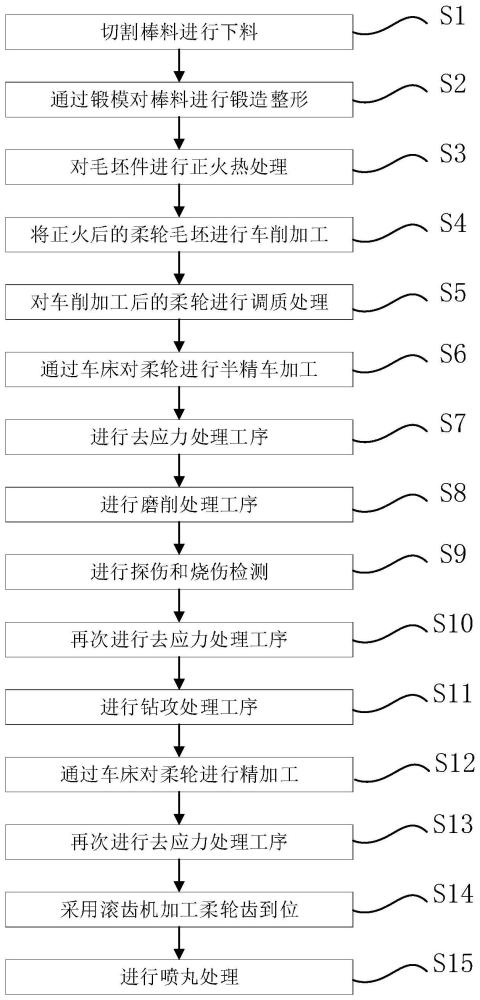

3、根据本发明的一个方面,提供了一种谐波减速器柔轮的制造方法,该方法包括以下步骤:

4、步骤s1,切割棒料进行下料;

5、步骤s2,对棒料进行加热,并通过锻模对棒料进行锻造整形,使其成为毛坯件;

6、步骤s3,对毛坯件进行正火热处理;

7、步骤s4,将正火后的柔轮毛坯通过车床进行车削加工;

8、步骤s5,对车削加工后的柔轮进行调质处理;

9、步骤s6,通过车床对柔轮进行半精车加工;

10、步骤s7,进行去应力处理工序;

11、步骤s8,进行磨削处理工序;

12、步骤s9,进行探伤和烧伤检测;

13、步骤s10,再次进行去应力处理工序;

14、步骤s11,进行钻攻处理工序;

15、步骤s12,通过车床对柔轮进行精加工外圆及端面,将柔轮所有尺寸车削到位;

16、步骤s13,再次进行去应力处理工序;

17、步骤s14,采用滚齿机加工柔轮齿到位;

18、步骤s15,对步骤s14加工后的柔轮进行喷丸处理。

19、作为优选的技术方案,所述步骤s1中的棒料为中碳合金钢基材。

20、作为优选的技术方案,所述步骤s3中的正火热处理具体为:将正火温度设为900℃-920℃并保温2-3小时,并保温后柔轮毛坯随炉进行空冷至室温。

21、作为优选的技术方案,所述步骤s3的正火热处理工序进行2-3次,经过处理后的柔轮毛坯的金相组织晶粒度到达9级以上,且不允许有带状铁素体。

22、作为优选的技术方案,所述步骤s5中的调质处理的参数具体包括:淬火温度860℃±20℃,回火温度530℃-550℃;

23、经过调质处理后的柔轮的金相组织应为屈氏体,且晶粒度到达11级以上,柔轮硬度达到35-38hrc。

24、作为优选的技术方案,所述去应力处理工序包括退火处理,采用退火温度ac1以下温度,并保温2-4小时。

25、作为优选的技术方案,所述步骤s8中的磨削处理工序先采用平面磨床,对柔轮凸台端面进行磨削,然后再采用复合磨床,对柔轮内孔和外圆完成磨削,磨削后内孔与外圆同心度达到0.003mm以内。

26、作为优选的技术方案,所述步骤s15处理后的柔轮表面残余应力大于600mpa,表面覆盖率达到200%。

27、作为优选的技术方案,所述机床采用cnc车床。

28、根据本发明的另一个方面,提供了一种谐波减速器柔轮,该柔轮为采用所述的制造方法制造而成的柔轮。

29、与现有技术相比,本发明具有以下优点:

30、1)本发明模锻加工节省材料提高材料利用率,且材料的力学性能和金相组织更优;

31、2)本发明磨削工序采用了复合磨床,提高了柔轮的加工精度;

32、3)本发明多道热处理工序相结合,提高了柔轮的晶粒度,细化了晶粒,使其耐疲劳性能提升;

33、4)本发明喷丸处理使柔轮获得了良好的表面应力状态。

技术特征:1.一种谐波减速器柔轮的制造方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的一种谐波减速器柔轮的制造方法,其特征在于,所述步骤s1中的棒料为中碳合金钢基材。

3.根据权利要求1所述的一种谐波减速器柔轮的制造方法,其特征在于,所述步骤s3中的正火热处理具体为:将正火温度设为900℃-920℃并保温2-3小时,并保温后柔轮毛坯随炉进行空冷至室温。

4.根据权利要求1所述的一种谐波减速器柔轮的制造方法,其特征在于,所述步骤s3的正火热处理工序进行2-3次,经过处理后的柔轮毛坯的金相组织晶粒度到达9级以上,且不允许有带状铁素体。

5.根据权利要求1所述的一种谐波减速器柔轮的制造方法,其特征在于,所述步骤s5中的调质处理的参数具体包括:淬火温度860℃±20℃,回火温度530℃-550℃;

6.根据权利要求1所述的一种谐波减速器柔轮的制造方法,其特征在于,所述去应力处理工序包括退火处理,采用退火温度ac1以下温度,并保温2-4小时。

7.根据权利要求1所述的一种谐波减速器柔轮的制造方法,其特征在于,所述步骤s8中的磨削处理工序先采用平面磨床,对柔轮凸台端面进行磨削,然后再采用复合磨床,对柔轮内孔和外圆完成磨削,磨削后内孔与外圆同心度达到0.003mm以内。

8.根据权利要求1所述的一种谐波减速器柔轮的制造方法,其特征在于,所述步骤s15处理后的柔轮表面残余应力大于600mpa,表面覆盖率达到200%。

9.根据权利要求1所述的一种谐波减速器柔轮的制造方法,其特征在于,所述机床采用cnc车床。

10.一种谐波减速器柔轮,其特征在于,该柔轮为采用权利要求1-9中任一所述的制造方法制造而成的柔轮。

技术总结本发明涉及一种谐波减速器柔轮的制造方法,包括:S1,切割棒料进行下料;S2,通过锻模对棒料进行锻造整形;S3,对毛坯件进行正火热处理;S4,将正火后的柔轮毛坯车削加工;S5,进行调质处理;S6,对柔轮进行半精车加工;S7,去应力处理;S8,磨削处理;S9,探伤和烧伤检测;S10,去应力处理;S11,进行钻攻处理工序;S12,通过车床对柔轮进行精加工外圆及端面;S13,进行去应力处理工序;S14,采用滚齿机加工柔轮齿到位;S15,进行喷丸处理。与现有技术相比,本发明具有通过磨削工序来保证柔轮的高精度要求,通过多道热处理和喷丸工序保证柔轮的抗疲劳和耐磨性能等优点。技术研发人员:史锋受保护的技术使用者:上海鸣志电器股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/13496.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表