一种用于带横向内筋件后移脱模的旋压芯模

- 国知局

- 2024-06-20 16:32:57

本技术涉及旋压芯模领域,特别涉及一种用于带横向内筋件后移脱模的旋压芯模。

背景技术:

1、经过几十年的发展,旋压技术在薄壁、形状复杂、轻量化整体构件的近净成形中发挥着越来越重要的作用。大型复杂曲母线薄壁构件是航空航天和兵器工业中普遍采用的一类零件,如航空发动机罩、整体火箭发动机构件、压气机锥体、人造卫星和导弹的鼻锥、兵器工业中的药型罩等。航空航天等高技术产业的发展,要求在不影响外表气动性的前提下,提高这类零件的强度和刚度,从而优化飞机、火箭和导弹等的整体性能。为此,需要在这些零件内部设计环形加强筋。但是,这种带横向内筋的大型复杂曲母线薄壁结构给构件的成形、芯模的结构设计和工件的脱模带来了极大的挑战。

2、西北工业大学在公开号为cn101497099的专利申请中,公开了一种带横向内筋构件旋压成形芯模;西北工业大学在申请号为201010535565.1的专利申请中公开了一种带横向内筋大型复杂曲母线薄壁构件旋压成形芯模。该芯模由芯模头部、夹板和芯模尾部三部分组成。其中的夹板为带定位凸台的中空旋转体,芯模尾部则为三级阶梯轴状。利用上述发明创造提出的芯模,可以解决带横向内筋锥形旋压件和复杂曲母线薄壁构件的脱模问题。但是,由于带横向内筋大型复杂曲母线薄壁旋压件的内筋位于形状接近筒形的工件口部,如果采用与cn101497099和201010535565.1相似的芯模结构,则在进行工件的脱模时,需要将芯模头部和夹板整体取下,然后再将主动夹块和被动夹块一块块取出,最后再将芯模头部取出,这样才能实现工件的顺利脱模。由于大型复杂薄壁壳体旋压的芯模头部和夹板的形状尺寸较大、质量较重,因此进一步增加了脱模过程的难度。而且,由于工件壁厚非常薄,在采用上述旋压芯模及其脱模方法进行工件脱模的过程中难免会划伤工件内壁或者导致工件变形。另外,每旋压成形一个工件,便要进行一次如此繁复的卸模工作,而在旋压下一工件之前,又要再一次进行模具的组合安装与调试工作,故而延长了生产周期,降低了生产效率,增加了生产成本,加大了工人的劳动强度,而且,反复的卸模和安装、调试模具对工件的成形质量和成形精度也有影响。因此,迫切需要对带横向内筋大型复杂曲母线薄壁构件的旋压成形芯模结构进行改进,并提出一种无需将芯模头部与夹板等整体取下就可方便实现工件脱模的方法。

3、如专利一种带横向内筋件旋压用芯模及后移脱模方法(公告号:cn102284613b)中,芯模主体的曲母线端和夹板的外形为与成形工件内形相配合的曲母线形。夹板安装在由芯模主体的曲母线端的大端面形成的安装面外侧。套环套装在芯模轴上,并且套环的小直径端嵌入夹板与芯模主体的芯模轴之间,与芯模主体的曲母线形端与芯模轴之间的安装面贴合。夹板的小端面与芯模主体曲母线端安装面的外侧贴合,并且夹板外圆的弧形面与芯模主体的曲母线形端的表面光滑连接。夹板的大端面与套环外圆周表面台阶形成的端面贴合。该发明轻松、方便地实现带横向内筋大型复杂曲母线薄壁构件旋压工件的脱模,并提高了工件成形质量和成形精度,具有生产周期短、生产效率高、生产成本低和工人劳动强度小的特点。

4、上述专利通过套环与夹板,实现提高了工件成形质量和成形精度。在日常的使用中,会因套环与夹板之间需要用螺栓进行固定,会造成工件在拆卸的过程中需要用工具对螺栓进行拆卸,造成工作人员的不便,使装置的脱模效率降低。因此,发明一种用于带横向内筋件后移脱模的旋压芯模来解决上述问题很有必要。

技术实现思路

1、本实用新型的目的在于提供一种用于带横向内筋件后移脱模的旋压芯模,以解决上述背景技术中提出的脱模效率低问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种用于带横向内筋件后移脱模的旋压芯模,包括工件主体,所述工件主体的内壁设置有两组连接柱,两组所述连接柱对称分布在工件主体的内壁,所述工件主体的一侧设置有芯模轴,所述芯模轴的底部内壁设置有两组滑动凹槽,两组所述滑动凹槽对称分布在芯模轴的底部内壁,所述滑动凹槽的侧面内壁设置有液压杆,所述液压杆的一侧设置有导向滑块,所述芯模轴的底部设置有两组芯模块,两组所述芯模块对称分布在芯模轴的底部,所述芯模块的底部外壁设置有连接凹槽。

3、优选地,所述芯模轴的顶部内壁设置有双向电机。

4、优选地,所述双向电机的侧面外壁设置有两组导向凸起,两组所述导向凸起对称分布在双向电机的侧面外壁。

5、优选地,所述芯模轴的顶部内壁靠近所述双向电机的一侧设置有两组导向凹槽,两组所述导向凹槽对称分布在所述芯模轴的顶部内壁靠近所述双向电机的一侧。

6、优选地,所述双向电机的底部外壁设置有滚珠丝杆,所述滚珠丝杆的外壁设置有丝杆螺母,所述丝杆螺母的外壁设置有连接环。

7、优选地,所述连接环的外壁设置有多组伸缩杆,多组所述伸缩杆均匀分布在连接环的外壁,所述伸缩杆的外壁设置有套环。

8、优选地,所述芯模轴的侧面外壁开设有多组导向孔,多组所述导向孔均匀分布在芯模轴的侧面外壁。

9、本实用新型的技术效果和优点:

10、1、本实用新型中使用者可通过启动芯模轴底部内壁两组滑动凹槽内壁的液压杆,液压杆运行可以经与之相接的导向滑块带动两组芯模块移动,从而控制两组芯模块之间的距离,将符合尺寸的工件主体内壁的两组连接柱分别插接在两组芯模块外壁的连接凹槽中,工件主体在旋压成型后,经两组液压杆控制两组芯模块之间的距离,从而便于将工件主体取出,使装置的脱模效率提高;

11、2、本实用新型中使用者可通过启动嵌合在芯模轴顶部内壁导向凹槽中的双向电机,双向电机通电运行可以带动与之相接的滚珠丝杆旋转,滚珠丝杆的转动可以带动其外壁的丝杆螺母与连接环移动,连接环外壁的伸缩杆运行可以控制与之相接的套环收放,从而可以控制内筋件的宽度,且连接环的移动可以控制内筋件的厚度,使装置的适用范围扩大。

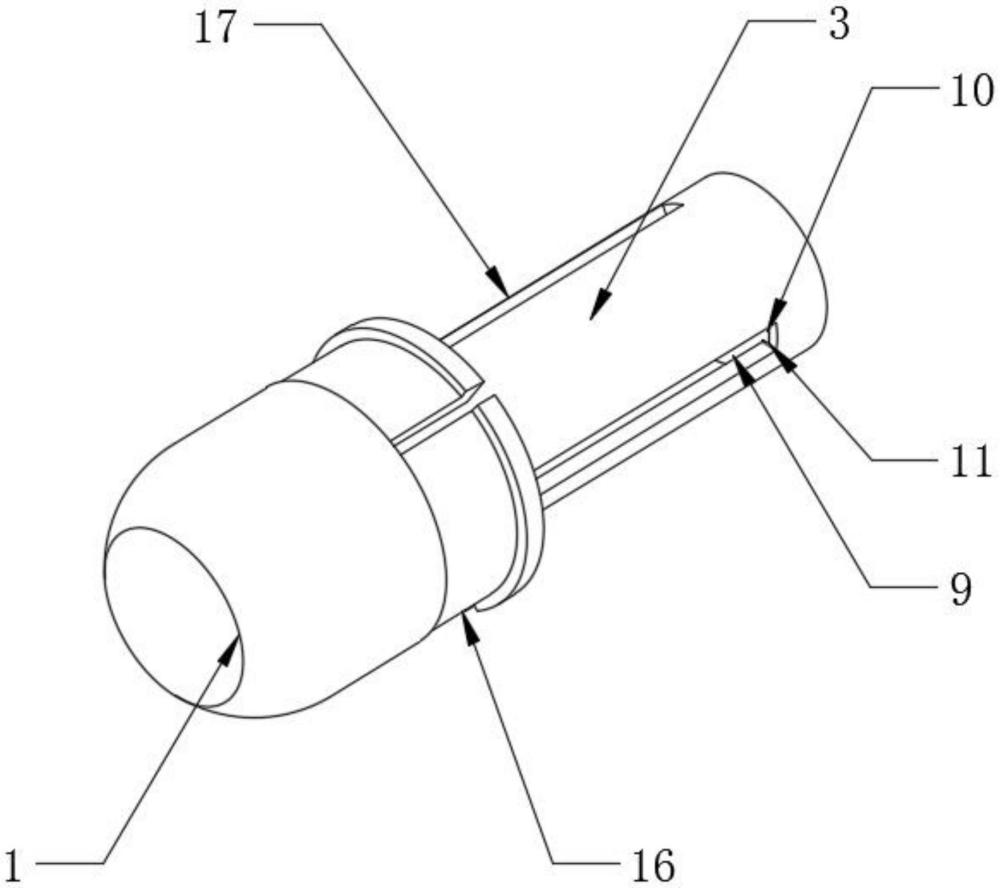

技术特征:1.一种用于带横向内筋件后移脱模的旋压芯模,包括工件主体(1),其特征在于:所述工件主体(1)的内壁设置有两组连接柱(2),两组所述连接柱(2)对称分布在工件主体(1)的内壁,所述工件主体(1)的一侧设置有芯模轴(3),所述芯模轴(3)的底部内壁设置有两组滑动凹槽(4),两组所述滑动凹槽(4)对称分布在芯模轴(3)的底部内壁,所述滑动凹槽(4)的侧面内壁设置有液压杆(5),所述液压杆(5)的一侧设置有导向滑块(6),所述芯模轴(3)的底部设置有两组芯模块(7),两组所述芯模块(7)对称分布在芯模轴(3)的底部,所述芯模块(7)的底部外壁设置有连接凹槽(8)。

2.根据权利要求1所述的一种用于带横向内筋件后移脱模的旋压芯模,其特征在于:所述芯模轴(3)的顶部内壁设置有双向电机(9)。

3.根据权利要求2所述的一种用于带横向内筋件后移脱模的旋压芯模,其特征在于:所述双向电机(9)的侧面外壁设置有两组导向凸起(10),两组所述导向凸起(10)对称分布在双向电机(9)的侧面外壁。

4.根据权利要求2所述的一种用于带横向内筋件后移脱模的旋压芯模,其特征在于:所述芯模轴(3)的顶部内壁靠近所述双向电机(9)的一侧设置有两组导向凹槽(11),两组所述导向凹槽(11)对称分布在所述芯模轴(3)的顶部内壁靠近所述双向电机(9)的一侧。

5.根据权利要求2所述的一种用于带横向内筋件后移脱模的旋压芯模,其特征在于:所述双向电机(9)的底部外壁设置有滚珠丝杆(12),所述滚珠丝杆(12)的外壁设置有丝杆螺母(13),所述丝杆螺母(13)的外壁设置有连接环(14)。

6.根据权利要求5所述的一种用于带横向内筋件后移脱模的旋压芯模,其特征在于:所述连接环(14)的外壁设置有多组伸缩杆(15),多组所述伸缩杆(15)均匀分布在连接环(14)的外壁,所述伸缩杆(15)的外壁设置有套环(16)。

7.根据权利要求1所述的一种用于带横向内筋件后移脱模的旋压芯模,其特征在于:所述芯模轴(3)的侧面外壁开设有多组导向孔(17),多组所述导向孔(17)均匀分布在芯模轴(3)的侧面外壁。

技术总结本技术公开了一种用于带横向内筋件后移脱模的旋压芯模,涉及到旋压芯模领域,包括工件主体,所述工件主体的内壁设置有两组连接柱,两组所述连接柱对称分布在工件主体的内壁,所述工件主体的一侧设置有芯模轴,所述芯模轴的底部内壁设置有两组滑动凹槽,两组所述滑动凹槽对称分布在芯模轴的底部内壁,所述滑动凹槽的侧面内壁设置有液压杆,所述液压杆的一侧设置有导向滑块,所述芯模轴的底部设置有两组芯模块,两组所述芯模块对称分布在芯模轴的底部,所述芯模块的底部外壁设置有连接凹槽。本技术可以使装置的脱模效率提高与使装置的适用范围扩大。技术研发人员:张晋辉,李艳威,罗瑞,张德平受保护的技术使用者:晋中学院技术研发日:20231023技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/13742.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表