一种阀门叶片铆接平台的制作方法

- 国知局

- 2024-06-20 17:01:59

本发明属于阀门叶片铆接生产,具体涉及到一种阀门叶片铆接平台。

背景技术:

1、阀门叶片是阀门中的一个关键部件,通常用于控制流体流动或阻止流体流动。它们位于阀门内部,可以根据需要打开、关闭或调节流体通道。以下是一些常见类型的阀门叶片:

2、截止阀门叶片:这种类型的阀门叶片通常是一个平板或矩形的叶片,可以沿流体通道的方向上下移动以打开或关闭流体通道。

3、蝶阀门叶片:蝶阀门叶片是一个圆盘形状的叶片,通常固定在阀门杆上,可以通过旋转来打开、关闭或调节流体通道。

4、调节阀门叶片:调节阀门叶片通常由一个圆形的叶片和一个与之相匹配的阀座组成,可以通过上下移动来调节流体的流量。

5、这几种阀门叶片均呈片状结构,在进行成型后需要在阀门的叶片位置铆接阀杆,再进行安装,在现有技术中对阀门叶片进行夹持的夹具多为弧形面的夹具或直面的夹具,弧形面的夹具适应性差,对不同尺寸的阀门叶片需要不同的弧形面夹具,直面的夹具夹持的范围小,对阀门叶片夹持不稳定。

技术实现思路

1、本发明所要解决的技术问题在于克服上述现有技术的缺点,提供一种对阀门叶片夹持稳定的铆接平台。

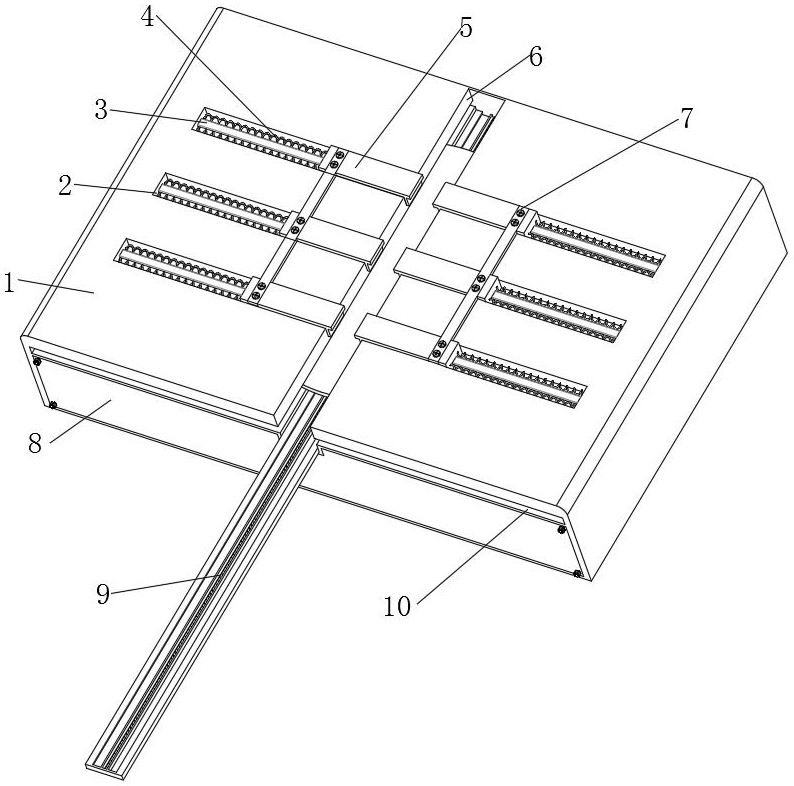

2、解决上述技术问题所采用的技术方案是:一种阀门叶片铆接平台,包括铆接平台主体,所述铆接平台主体内壁靠近上方位置固定连接有铆接台,所述铆接台表面中部位置设置有凹槽,且凹槽内固定有电动滑杆,所述电动滑杆位置设置有走料机构,所述铆接平台主体内壁位于铆接台下方位置固定连接有夹持平台,所述铆接台上表面位置贯穿开设有两排对称的限位滑槽,所述夹持平台上表面位置设置有两组对称设置的弧形夹持结构。

3、通过上述技术方案,铆接台可以实现将待铆接叶片与阀杆进行铆接,凹槽可以实现对电动滑杆进行安装,并通过电动滑杆对走料机构进行驱动,将待铆接叶片和铆接后的待铆接叶片进行上料和卸料,夹持平台具有支撑和隔离的作用。

4、两组所述弧形夹持结构均包括若干水平分布的滑动夹座,所述滑动夹座上表面位置通过扭簧铰链转动连接有夹紧块,所述夹紧块靠近铆接平台主体中部一侧固定连接有防护垫。

5、通过上述技术方案,滑动夹座在控制绳的作用下可以实现对滑动夹座在导向杆上滑动,可以实现夹紧块紧紧地贴合在待铆接叶片圆弧形的外缘面,实现对待铆接叶片进行夹持固定,防护垫可以对待铆接叶片进行防护,避免待铆接叶片外缘面损伤。

6、进一步的,所述滑动夹座两侧贯穿滑动连接有两个对称设置的导向杆,所述导向杆两端分别与对应的铆接平台主体的内壁和铆接台凹陷部位固定连接,若干所述夹紧块与对应位置的限位滑槽贯穿滑动连接,所述滑动夹座侧壁与铆接台凹陷位置之间固定连接有归位弹簧。

7、通过上述技术方案,导向杆对滑动夹座具有支撑导向的作用,且在控制绳不再拉动滑动夹座时在归位弹簧的作用下进行自动复位。

8、进一步的,若干所述滑动夹座两侧位置贯穿开设有与导向杆呈垂直设置的贯穿孔,位于同一侧的若干所述贯穿孔之间贯穿设置有控制绳,所述夹持平台上表面靠近中部位置贯穿开设有四个呈举行分布的贯穿滑槽,所述贯穿滑槽内壁转动连接有定位滚轮,所述控制绳两端与对应位置的贯穿孔贯穿设置,并与对应位置的定位滚轮呈滚动连接。

9、通过上述技术方案,贯穿孔可以实现对控制绳进行贯穿设置,在控制绳收卷时可以实现滑动夹座被拉动,定位滚轮可以避免控制绳在贯穿滑槽的拐角位置应力过大,同时可以降低摩擦力。

10、进一步的,所述走料机构包括走料滑块,所述走料滑块与电动滑杆的滑座固定连接,所述走料滑块上表面位置贯穿滑动连接有缓冲支撑块,所述缓冲支撑块下表面与走料滑块之间设置有圆弧形设置的记忆弹簧片,所述走料滑块表面位置固定连接有叶片托盘,且叶片托盘表面放置有待铆接叶片。

11、通过上述技术方案,走料滑块在电动滑杆位置滑动,在吊起结构将巨型的待铆接叶片放下时,可以通过记忆弹簧片进行缓冲,避免出现刚性冲击,避免电动滑杆在冲击下损坏,同时通过叶片托盘可以放置待铆接叶片。

12、进一步的,所述铆接平台主体内底壁位置固定连接有两个对称设置的主轴箱,两个所述主轴箱位置贯穿转动连接有驱动轴,任意一个所述主轴箱内设置有减速器,且减速器输出端与对应的驱动轴连接,所述铆接平台主体内底壁固定连接有驱动电机,所述驱动电机驱动端与减速器的输入端连接。

13、通过上述技术方案,主轴箱可以实现对驱动轴进行整体支撑,同时通过减速器为驱动电机进行减速。

14、进一步的,两根所述驱动轴位置均贯穿固定连接有换向齿轮,两个所述换向齿轮之间通过轮齿啮合连接,两个所述驱动轴两端位置均固定连接有收卷轮,对应位置的所述控制绳两端与对应位置的收卷轮固定连接。

15、通过上述技术方案,通过换向齿轮可以传递驱动轴的动力,使得两根驱动轴同步转动,且通过收卷轮的转动可以实现对控制绳进行收卷或放出,对控制绳进行收卷时,可以对滑动夹座和夹紧块进行夹紧控制,在对控制绳放开时在归位弹簧的作用下滑动夹座和夹紧块复位。

16、进一步的,若干所述夹紧块靠近防护垫一侧呈圆弧形设置,所述防护垫为橡胶材料。

17、通过上述技术方案,圆弧形设置的夹紧块侧壁的贴合程度更高,夹紧更加的稳定,橡胶材料的防护垫更加柔软,保护效果好。

18、进一步的,所述铆接平台主体上表面中部位置贯穿开设有贯穿槽,所述铆接平台主体上表面位于贯穿槽两侧位置均开设有若干均匀分布的弹性槽,所述弹性槽内设置有定位夹持结构。

19、通过上述技术方案,贯穿槽可以放置待铆接的阀杆,从而将阀杆与待铆接叶片进行铆接。

20、进一步地,所述定位夹持结构包括定位杆,所述定位杆与弹性槽内壁固定连接,所述弹性槽内壁滑动连接有夹持块,所述夹持块两端位置贯穿开设有贯穿定位槽,所述定位杆与贯穿定位槽贯穿滑动连接,所述夹持块侧壁与弹性槽之间固定连接有复位弹簧,所述夹持块表面位置开设有联动槽,位于同一侧的所述夹持块之间的联动槽之间固定连接有联动杆。

21、通过上述技术方案,通过型号和弹性系数一致的复位弹簧,可以将阀杆正好挤压在贯穿槽中部位置,将阀杆铆接固定在待铆接叶片表面中部位置,铆接精度高,贯穿定位槽和定位杆可以保证夹持块水平滑动。

22、进一步的,所述铆接平台主体内壁与夹持平台下表面之间设置有检修门。

23、通过上述技术方案,通过设置检修门可以对铆接平台主体内的零部件进行保护,同时方便对铆接平台主体内的零部件进行检修维护。

24、本发明的有益效果如下:(1)本发明通过设置弧形夹持结构,通过控制绳可以将多个滑动夹座进行联动控制,使得每一个滑动夹座紧贴在圆弧面的待铆接叶片的外缘面位置,使得待铆接叶片外缘面受力均匀,夹持更加的稳定,同时控制绳通过同一个驱动电机控制的收卷轮进行控制,使得滑动夹座可以将待铆接叶片挤压在叶片托盘中部位置再进行夹持,使得待铆接叶片可以实现自动定位;(2)本发明通过设置定位夹持结构,定位夹持结构位置的复位弹簧的型号数据是一致的,在阀杆放置在贯穿槽内时,夹持块通过复位弹簧施加的力是一致的,则可将阀杆推到贯穿槽的中部位置并夹持固定,使得铆接精度高。

本文地址:https://www.jishuxx.com/zhuanli/20240618/14703.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表